Интервал скважины – центральный сборный пункт, узлы 1 – III.

1) обезвоживание нефти до заданной глубины; 2) очистка сточных вод до заданных кондиций для закачки в систему ППД; 3) отбор попутного газа; 4) осуществление горячей сепарации и предотвращение потерь легких фракций; 5) повышение производительности скважин; 6) снижение вязкости продукции скважин в системе сбора; 7) борьба с отложениями парафина; 8) борьба с коррозией оборудования.

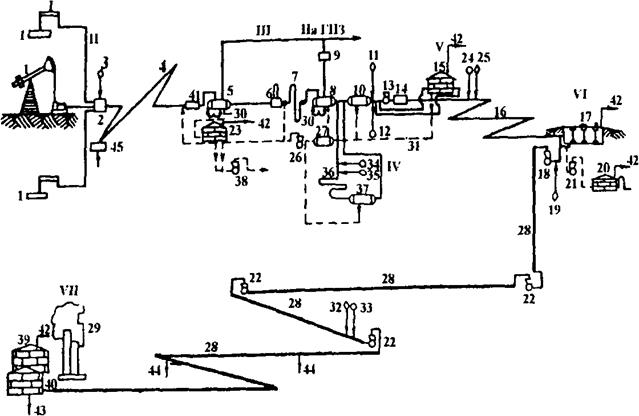

При осуществлении упомянутых операций в технологический цикл включаются следующие оборудование и объекты: 1 – 10, 13 – 15, 23, 25 – 27, 41. При этом в отдельных видах оборудования совмещаются следующие технологические операции.

В блоке 2 с помощью блочного дозатора 3 совмещается ввод химических реагентов или веществ, имеющих необходимый комплекс свойств, включая деэмульгирующую способность, а также способность предотвращать отложения парафина и коррозию оборудования (например, сепароль-25 с ингибитором 3).

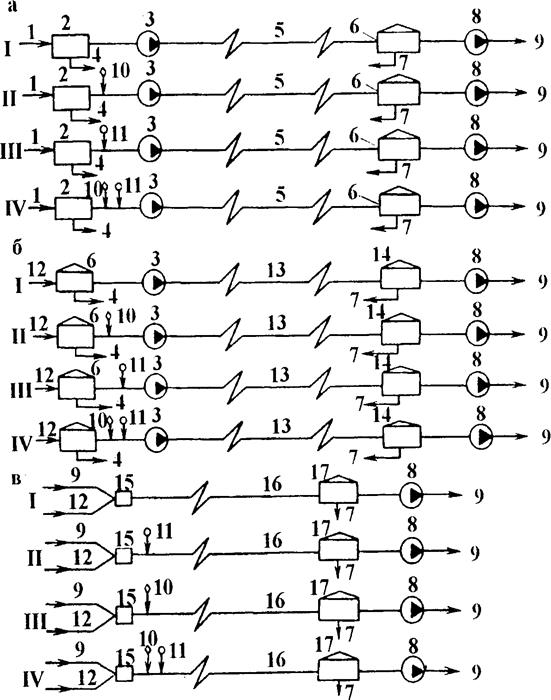

Рис.7.6. Принципиальные схемы совмещенной технологии сбора, сепарации, обезвоживания нефти и очистки пластовых вод: а – с применением блочного оборудования установки подготовки нефти без промежуточных насосов; б – с использованием сырьевых резервуаров для предварительного сброса пластовых вод и оборудования обезвоживающей установки; в – в трубопроводах и резервуарах промысловой системы сбора без использования оборудования установки подготовки нефти; г – то же, что и "в" с путевым подогревом. 1 – скважины, 2 – групповые установки; 3 – дозатор реагента; 4 – трубопровод, используемый для разрушения эмульсии; 5 – концевой делитель фаз; 6 – сепаратор-газоочиститель; 7,11 – каплеобразователи; 8 – узел газосбора; 9 – трехфазный сепаратор; 10 – нагреватель; 12 – отстойник; 13 – концевая ступень сепарации; 14 – узел измерения объема продукции; 15 – отстойник с гидрофобным жидкостным фильтром; 16 – емкость; 17, 20 – насосы; 18 – очищенная вода; 19 – обезвоженная нефть; 21 – сброс воды; 22 – на УЛФ

Рис.7.7. Принципиальные совмещенные технологические схемы обессоливання нефти в интервалах: а – установка – товарный парк; б – промысловый товарный парк – головные сооружения, в – установка – товарный парк; товарный парк – головные сооружения; головные сооружения – головные сооружения; головные сооружения – НПЗ (методом компаундирования). I – без использования воды и реагента; II, III – подачей пресной воды или реагента; IV – с использованием воды и реагента. 1 – сырая нефть, 2 – обезвоживающая установка; 3, 8 – насосы; 4, 7 – сброс воды; 5, 13, 16 – трубопроводы, используемые для обессоливання; 6, 14, 17 – резервуары; 9 – обессоленная нефть; 10 – дозатор реагента; 11 – насос пресной воды; 12 – обезвоженная нефть; 15 – смеситель; 16 – на УЛФ (установки улавливания паров и легких фракций нефти)

Рис.7.8. Совмещенная схема сбора, сепарации газа, подготовки нефти и очистки сточных вод в интервале скважина НПЗ: 1 – скважины; 2 – блочная групповая замерная установка (Спутник); 3, 11, 19 – блочный дозатор реагента; 4 – промысловые системы сбора, используемые в технологических целях; 5 – блочный трехкомпонентный сепаратор 1 ступени с каплеобразователем 30 и гидрофильным фильтром; 6 – блочный нагреватель; 7 – трубчатый каплеобразователь; 8 – блочный трехкомпонентный сепаратор II ступени (горячей) с каплеобразователем и гидрофобным жидкостным фильтром; 9 – компрессор (компрессоронасос) в блочном варианте; 10 – промежуточная емкость (отстойник); 12, 25 – узлы подачи пресной воды; 13, 21, 26, 38 – насосы; 14 – замерное устройство типа "Рубин"; 15 – резервуары промыслового товарного парка и емкости с гидрофильным жидкостным фильтром; 16 – трубопровод; 17 – резервуары головных сооружений; 18 – магистральный насос; 20 – резервуар сточных вод; 22 – магистральные насосы перекачивающих станций; 23 – резервуар очистки сточных вод с жидкостным гидрофобным фильтром или аппарат АОСВ-2; 24 – дозатор реагента на выходе из товарного парка; 27 – промежуточная емкость; 28 – магистральный нефтепровод, улучшающий качество нефти в процессе транспортирования; 29 – нефтеперерабатывающий завод (НПЗ); 30 – каплеобразователь; 31 – линия дренажной воды; 32 – дозировочный насос для химреагента на перекачивающей станции; 33 – узел подачи пресной воды в магистральный трубопровод на перекачивающей станции; 34 – узел подачи пресной воды на блоке обессоливания; 35 – блочный дозатор на блоке обессоливания, 36 – трубчатый каплеобразователь, 37 – отстойник водоотделитель; 38 – насос для откачки воды в систему ППД; 39 – резервуары ЭЛОУ; 40 – резервуары ТСБ; 41 – КДФ; 42 – на УЛФ; 43 – сброс балласта; 44 – путевой сброс воды; 45 – установка предварительного сброса воды (УПС) с аппаратом очистки воды АОСВ-2. Узлы: I – группа скважин; II – спутники и промысловые системы сбора; III – центральный сборный пункт, IV – обессоливающий блок; V – промысловый товарный парк; VI – товарный парк головных сооружений; VII – нефтеперерабатывающий завод

В блоках 3, 4 транспортирование продукции скважин по системам сбора совмещается с глубоким разрушением эмульсии, снижением вязкости системы, предотвращением парафинизации промысловых трубопроводов за счет воздействия химических реагентов на стенки труб и кристаллы парафина, защитой трубопроводов от коррозии.

В блоке 5 совмещаются операции по отбору попутного газа 1 ступени сепарации, отделению воды от нефти, очистке сточных вод в подводящем сырьевом трубопроводе и в жидкостном фильтре сепаратора.

В блоке 8 совмещаются операции по отбору газа II ступени горячей сепарации с глубоким обезвоживанием нефти в жидкостном гидрофильном фильтре с использованием эффектов вспенивания.

В блоке 9 совмещаются операции по откачке горячего газа 11 ступени с отбором и возвратом в нефть тяжелых углеводородов.

В блоке 23 совмещаются операции по тонкой очистке сточных вод от нефтепродуктов с помощью гидрофобного фильтра или аппарата АОСВ-2 с отделением механических примесей до кондиций, обеспечивающих закачку сточных вод в систему ППД без дополнительной очистки. При включении в технологическую схему оборудования 34–37 обессоливающей ступени IV в интервале скважина – центральный сборный пункт успешно решается и проблема обессоливания нефти. Эту же задачу (а также задачу глубокого обезвоживания и опреснения нефти) можно решить и при совмещении процессов заполнения резервуаров промыслового товарного парка с операциями по сбросу отделившейся от нефти в трубопроводах пластовой воды при ее транспортировании в товарный парк, минуя узел IV.

В этом случае для обессоливания нефти подача пресной воды (а при необходимости – реагента-деэмульгатора) осуществляется с помощью оборудования 11, 12.

Интервал скважины – центральный сборный пункт (промысловый товарный парк) – головные сооружения, узлы I – III, V, VI. В этом интервале при максимально возможном совмещении операций и рациональном использовании промыслового оборудования возможно решение следующих задач в области подготовки нефти: 1) глубокое обезвоживание; 2) опреснение; 3) обессоливание до экспортных кондиций. Процесс глубокого обезвоживания нефти в этом интервале совмещается с операцией по прокачке нефти по межпромысловому трубопроводу и товаро-транспортными операциями в резервуарах головных сооружений.

При введении в поток нефти пресной воды (12) и реагента с ингибитором коррозии (11) на головных участках трубопровода (16) при соответствующих температурных условиях решается проблема опреснения нефти либо ее обессоливания до экспортных кондиций.

В этом случае совмещаются транспортирование водонефтяной смеси с процессами активного вымывания солей из нефти и операции по заполнению нефтью резервуаров головных сооружений со сбросом дренажной воды. Улучшение качества нефти достигается также и применением методов компаундирования.

Интервал скважины – центральный сборный пункт – головные сооружения – завод. Использование магистральных трубопроводов в технологических целях позволяет: 1) решить проблему глубокого обессоливания нефти на НПЗ, не прибегая к строительству дополнительных установок на промыслах и заводах; 2) улучшить гидродинамические характеристики трубопроводов; 3) предотвратить отложения парафина.

Для решения этих задач в магистральный трубопровод на головных его участках в узел VI вводится ингибитор коррозии и деэмульгатор, гидрофилизующий внутреннюю поверхность трубопровода. Транспортирование обезвоженной нефти совмещается с операциями по многократному разрушению бронирующих оболочек на каплях оставшейся в нефти пластовой воды как в магистральных насосах 21, так и пристенных зонах трубопроводов, а также гидрофилизацией их стенок. Это обеспечивает снижение вязкости эмульсии, предотвращение отложений парафина и возможность глубокого обессоливания нефти на НПЗ без изменения режима работы заводских ЭЛОУ. В отдельных случаях на конечных перекачивающих станциях возможна дозировка в трубопровод необходимого количества пресной промывочной воды, что позволяет получить обессоленную нефть при ее прохождении транзитом через резервуары товарных парков и обеспечивает условия для переработки нефти на заводах, не имеющих ЭЛОУ или при их остановке.

7.4.3 Совмещение процессов борьбы с коррозией и отложениями парафина и деэмульсацни нефти

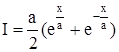

Сбор нефти на месторождениях нередко осложняется отложениями парафина на стенках труб и их коррозией (для сернистых нефтей). Эффективное решение проблемы борьбы с этими процессами в основном достигается за счет использования гидродинамических эффектов, возникающих при транспорте по трубопроводам эмульсий, обработанных специальными деэмульгаторами, которые содержат ингибирующие компоненты и гидрофобизируют стенки трубопроводов. При гидрофилизации стенок труб на их поверхности возникает тонкая пленка воды и в связи с этим обеспечиваются благоприятные условия для разрушения бронирующих оболочек на каплях воды при их контакте с водной пленкой. Это же приводит к нивелированию микронеровностей поверхности металла и обеспечивает низкий уровень адгезии промыслового парафина к ней. Поэтому трубопроводы могут работать в режиме самоочищения (аналогично режиму работы трубопроводов с защитными покрытиями) с соблюдением следующей последовательности процессов: накопление отложений парафина до критической толщины слоя; отслаивание их от поверхности труб, срыв, дробление и последующее транспортирование парафиновой массы в виде тонкодисперсной взвеси потоком нефти. С увеличением степени гидрофильности стенок сопротивляемость их запарафиниванию I, при всех прочих равных условиях возрастает по закону цепной функции

, (7.1)

, (7.1)

где I – интенсивность запарафинивания поверхности, смоченной водной пленкой, при уровне энергии связи воды и парафина 27,6 эрг/см2.

Формула справедлива при значениях угла смачивания от 0 до 1050.

Ингибитор коррозии, вводимый в нефть в составе реагента-деэмульгатора, автоматически нейтрализует агрессивное воздействие пластовых вод на стенки промыслового оборудования на всем пути движения продукции скважин, вплоть до закачки воды в продуктивные пласты или поглощающие горизонты.

Все эти процессы органически совместимы, так как для своего эффективного осуществления требуют движения потока в четко выраженном турбулентном режиме и протекают практически во всем диапазоне температур, складывающихся на практике как в присутствии газовой фазы, так и без нее. Таким образом, одной технологической операцией – введением в промысловые системы сбора реагента-деэмульгатора с ингибитором коррозии – решается проблема деэмульсации нефти, депарафинизации оборудования и защиты его от коррозии. При этом все упомянутые процессы оказываются совмещенными во времени и осуществляются на всем пути движения нефти практически без вмешательства обслуживающего персонала.

Совмещение процессов деэмульсации нефти с предотвращением парафинизации подземного и наземного оборудования с помощью реагентов-деэмульгаторов находит широкое распространение на промыслах многих объединений Татнефть. При подаче ПАВ на забой скважин полностью очищаются от парафина рабочие органы центробежных насосов, насосно–компрессорные трубы, фонтанная арматура и выкидные линии.

Дата добавления: 2016-03-27; просмотров: 1517;