Установки подготовки сточных вод

Для подготовки сточных вод на нефтяных месторождениях обычно применяются установки трех типов: открытые, полузакрытые и закрытые. В открытых установках сточные воды движутся самотеком, и они контактируют с кислородом воздуха. Это один из их основных недостатков, часто приводящих к изменению свойств воды: происходит окисление железа, содержащегося в воде, изменяется водородный показатель рН, повышается коррозионная активность и т. д. Однако открытые системы позволяют на одних и тех же сооружениях очищать воды разного состава и изменять в нужном направлении их качество при помощи различных реагентов (коагулянтов). В качестве коагулянтов в сточные воды добавляют сернокислый алюминии и полиакриламид (ПАА).

Кроме того, открытые системы позволяют очищать пластовые и промливневые сточные воды в одном потоке независимо от состава, давления и газонасыщенности воды и совместно закачивать их в нагнетательные скважины. Открытые системы чаще всего рекомендуются для сточных вод с большим содержанием сероводорода (Н2S) и углекислого газа (CO2) и для более глубокой очистки воды от капелек нефти и механических примесей.

Закрытые системы очистки сточных вод могут быть как напорными, так и безнапорными.

Закрытая напорная система очистки позволяет интенсифицировать процесс подготовки воды с применением отстоя и фильтрования под давлением, существенно снизить агрессивность сточной воды путем исключения контакта ее с кислородом воздуха, уменьшить количество загрязнений в воде, использовать остаточное давление газа после аппаратов УПН для очистки сточной воды и для транспорта уловленной нефти и осадка, сохранить свойства пластовых вод, наиболее полно и рационально использовать оборудование заводского изготовления. Из-за отсутствия контакта сточной воды с кислородом воздуха коррозионная активность ее не повышается и не происходит окисления гидрата закиси железа Fе(ОН)2 в гидрат окиси Fе(ОН)3, а это значит, что не происходит и выпадения последнего в осадок, снижающий приемистость нагнетательных скважин.

К недостаткам закрытых систем следует отнести необходимость строительства параллельного блока очистки для поверхностных промливневых стоков, расход которых обычно колеблется в пределах 7 – 10% от расхода вод, сбрасываемых из аппаратов УПН.

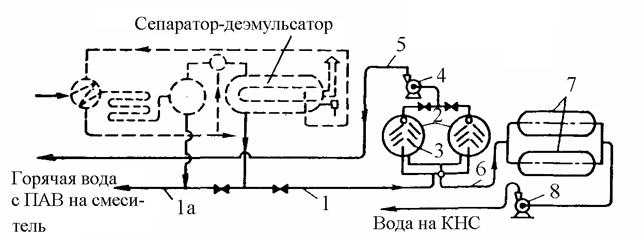

На рис. 6.1 показана открытая схема установки очистки сточных вод, которая пока еще широко применяется на месторождениях. Работает она следующим образом. Отделившаяся от нефти вода в отстойниках и в сепараторах-деэмульсаторах автоматически сбрасывается в песколовку, ловушку нефти 1, а затем перетекает в пруды-отстойники 3. Из прудов-отстойников вода забирается насосами 4 и подается через песчаные фильтры 5 в емкости очищенной воды 6. Из этих емкостей сточная вода поступает на прием насосов 7 и подается на кустовые насосные станции (КНС), где создается высокое давление (14,7 – 19,62 МПа), для закачки ее через нагнетательные скважины в пласт. В песколовках за счет разности в плотностях из сточной воды выпадают механические примеси.

Рис. 6.1. Открытая схема установки очистки сточных вод: 1 – ловушка нефти; 2 – насос для откачки ловушечной нефти; 3 – пруды-отстойники; 4 – насос для подачи воды на фильтры; 5 – песчаные фильтры; 6 – емкости для чистой воды; 7 – насос для подачи чистой сточной воды на КНС; 8 – насос для подачи чистой воды при промывке фильтров; 9 – пруд (амбар) для загрязненной воды

В ловушках нефти из воды "улавливаются" (всплывают на поверхность) капельки нефти диаметром свыше 80 мкм; затем скопившаяся на поверхности воды нефть забирается насосом 2 и подается вновь в отстойники или сепараторы-демульсаторы (подогреватели). В прудах-отстойниках 3 в результате резкого снижения скорости воды (v>0,008 см/с) улавливаются капельки нефти размером до 30 – 40 мкм и оседают механические примеси. Окончательной, "тонкой" очистке сточные воды подвергаются в попеременно работающих песчаных фильтрах 5. Песчаные фильтры через определенное время необходимо промывать от осевших микрочастиц. Для промывки используется очищенная вода из емкости 6, подаваемая насосом 8. Грязная вода после очистки фильтров сбрасывается в амбар 9.

Недостатки описанной установки очистки сточных вод следующие: 1) ловушки нефти и пруды-отстойники сооружаются из железобетона, а это обходится очень дорого; 2) для строительства такой установки нужна большая площадь; 3) в процессе разработки нефтяного месторождения производительность этой установки должна постоянно увеличиваться в связи со все большим обводнением добываемой нефти; 4) сточная вода в данной установке контактирует с кислородом воздуха, который, растворяясь в ней, способствует коррозии водопроводов и насосов, перекачивающих эту воду.

Рассмотрим установки очистки сточных вод закрытого типа, в которых не происходит контакта воды с воздухом.

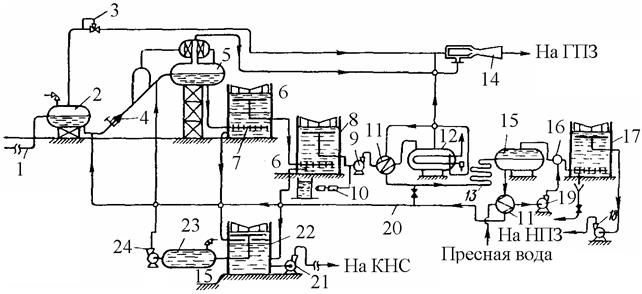

На рис. 6.2 приведена схема оборудования, применяемого на УПВ сточных вод.

УПВ работает следующим образом. Из сепаратора-деэмульсатора сточная вода с ПАВ сбрасывается в линии la и 1, из которых она поступает на смешение с нефтяной эмульсией и в герметизированные емкости 2 и 7 УПВ. В емкостях 2, показанных на рисунке в поперечном разрезе, имеются гофрированные гидрофобные пластины 3, к которым могут прилипать капельки нефти, скапливаться на них и в виде тонкой пленки двигаться по гофрам этих пластин к верхней образующей емкостей 2.

Скопившуюся в верхней части емкостей 2 нефть отбирают насосом 4 и по нефтепроводу 5 подают на вход теплообменников для доведения ее до кондиции в сепараторах-деэмульсаторах. Отстоявшаяся в емкостях 2 вода самотеком по водоводу 6 поступает в емкости для хранения чистой воды 7. Из емкостей 7 вода забирается насосом 8 и подается на КНС для закачки ее в нагнетательные скважины. Так осуществляется система использования сточной воды по замкнутому циклу без контакта с кислородом воздуха.

Рис. 6.2. Установка очистки сточных вод закрытого типа: la, 1 – линии для транспорта сточной воды; 2, 7 – герметизированные емкости; 3 – гофрированные гидрофобные пластины; 4 – насос для откачки нефти; 5 – нефтепровод; 6 – водовод; 8 – насос для подачи води на КНС

В процессе разработки месторождения и увеличения содержания в нефти воды описанную установку нетрудно расширять путем монтажа дополнительных емкостей 2 и 7. Однако по мере увеличения обводненности продукции скважин, происходящей на более поздней стадии разработки нефтяных месторождений, расширять установки подготовки нефти путем монтажа дополнительных емкостей 2 и 7 нерационально. Поэтому на данной стадии разработки месторождений целесообразнее применять установку подготовки нефти, приведенную на рис. 6.3.

Основными задачами при подготовке нефти и воды на поздней стадии разработки нефтяных месторождений являются следующие: 1) сокращение расхода деэмульгаторов на разрушение эмульсий; 2) сокращение расходов теплоты, идущей на обезвоживание и обессоливанне нефти; 3) сокращение потерь легких фракций нефти (хотя это относится в равной мере ко всем стадиям разработки) и, самое главное, 4) удешевление строительства установок подготовки нефти и воды и сокращение их срока ввода в эксплуатацию.

Рис. 6.3. Схема установки подготовки воды и нефти, применяемая при большом обводнении продукции скважин (>50%): 1 – промысловый сборный коллектор; 2 – сепаратор-депульсатор; 3 – регулятор давления "до себя"; 4 – регулируемый штуцер; 5 – сепаратор; 6 – сырьевые резервуары; 7 – распределительный коллектор; 8, 22 – резервуары-отстойники; 9, 18, 19, 21, 24 – центробежные насосы; 10 – дозировочный насос для подачи ПАВ; 11 – теплообменники; 12 – сепараторы-деэмульсаторы; 13 – каплеобразователь; 14 – эжектор; 15 – отстойники; 16 – смеситель; 17 – товарные резервуары; 20 – водопровод; 23 – емкость для нефти

Все перечисленные основные задачи вполне удовлетворительно разрешены на схемах, приведенных на рис. 6.3 и 6.4. Рассмотрим рис. 6.3. Нефтегазоводяная смесь по сборному коллектору 1, идущему с промысла, поступает в сепаратор-депульсатор 2, конструкция которого может быть самой разнообразной. В сепараторе-депульсаторе 2 поддерживается постоянное давление порядка 0,5 МПа с помощью регулятора давления "до себя" 3. Нефтеводяная смесь из сепаратора-депульсатора 2 проходит через регулируемый штуцер 4 и направляется в сепаратор 5, в котором также поддерживается постоянное низкое давление (0,01 МПа) за счет отбора газа эжектором 14.

Выделившиеся газы в сепараторе-депульсаторе 2 и в сепараторе 5 направляются в эжектор 14, где они смешиваются и далее транспортируются на КС или на ГПЗ.

Нефтеводяная смесь из сепаратора 5 самотеком направляется под уровень воды в распределительный коллектор 7 сырьевых резервуаров 6, имеющих плавающие крыши (или понтоны), предотвращающие потери легких фракций нефти и контакт пластовой воды с кислородом воздуха. Из сырьевых резервуаров 6 нефть самотеком за счет разности в уровнях перетекает в резервуар-отстойник 8, из которого забирается центробежным насосом 9 и через теплообменники 11 направляется в сепараторы-деэмульсаторы 12. В сепараторах-деэмульсаторах 12 нагревается эмульсия за счет теплоты, получаемой от стенок жаровых труб при сжигании газа в топке. Для интенсификации разрушения эмульсии в системе теплообменники 11 – деэмульсаторы 12 на прием центробежного насоса 9 дозировочным насосом 10 подается ПАВ.

Выделившийся при нагреве из нефти газ в деэмульсаторе 12 отводится на эжектор 14 и транспортируются на ГПЗ.

Горячая нефть из деэмульсаторов 12 под собственным давлением подается в межтрубное пространство теплообменников 11 для подогрева сырой нефти, протекающей по трубкам этих теплообменников. Горячая нефть, пройдя теплообменники, охлаждается, а холодная (сырая нефть) нагревается. Охлажденная нефть направляется в каплеобразователь 13, где происходит дополнительное отделение нефти от воды, поступающих в отстойники 15. Из отстойников 15 вода сбрасывается через теплообменники 11, в которых пресная вода нагревается, а затем поступает на прием насоса 19. Насос 19 подает пресную воду в смеситель 16, служащий для интенсивного перемешивания нефти с этой водой и "вымывания" оставшихся в нефти солей. Обессоленная нефть в виде смеси с пресной водой поступает в товарные резервуары 17 для разделения (отстоя). Нефть из товарных резервуаров, имеющих: плавающие крыши, забирается насосами головных сооружений 18 и подается на НПЗ, а вода отводится в канализацию. Для интенсификации разрушения нефтяной эмульсии из отстойников 15 и деэмульсаторов 12 по водопроводу 20 перед регулируемым штуцером 4 вводится теплая пластовая вода, содержащая ПАВ.

Рис. 6.4. Принципиальная технологическая схема совмещенного процесса сепарации предварительного обезвоживания нефти и очистки сточных вод: 1 – узел распределения потоков; 2 – успокоительный коллектор; 3 – узел предварительного раздела фаз; 4 – газоводоотделитель; 5 – газовый сепаратор; 6 – отстойник воды; 7 – емкость буферная для нефти; 8 – насосная дожимная для перекачки нефти; 9, 10, 11 – узел замера газа, нефти и воды; 12 – насосная для откачки воды; 13 – блок нагрева; 14 – емкость буферная для воды; 15 – дренажная емкость; 16 – блок реагентный

Пластовая вода из сырьевых резервуаров 6 и резервуара-отстойника 8 сбрасывается в резервуар 22 для окончательного отстоя ее от капелек нефти. Скопившаяся в резервуаре 22 нефть самотеком поступает в емкость 23, из которой забирается насосом 24 и подается в сепаратор 5.

На рис.6.3 резервуары 6, 8 и 22 имеют отметки рельефа местности соответственно ±0, минус 6 и минус 15 для того, чтобы жидкость самотеком транспортировалась из одного резервуара в другой.

Если отметки рельефа местности равны или не соответствуют указанным, то для транспортирования жидкостей из одного резервуара в другой следует устанавливать насосы.

Пластовая вода из резервуара 22 перекачивается насосом 21 и попадает на КНС, а из последней – в нагнетательные или поглощающие скважины.

Так работает установка подготовки нефти и воды на поздней стадии разработки нефтяных месторождений. Из описания видно, что здесь отсутствуют песколовки, ловушки нефти, пруды-отстойники и фильтрационные установки, на сооружение которых раньше тратились большие суммы денег и много времени.

Кроме того, в описанных установках нефть и вода не контактируют с кислородом воздуха и исключено газовое пространство в резервуарах, благодаря плавающим крышам, а это значит, что в какой-то мере снижена интенсивность коррозии оборудования и исключены потери легких фракций нефти.

На поздней стадии разработки месторождений, применяя внутритрубную деэмульсацию, можно получить разрушенные нефтяные эмульсии в самой нефтесборной системе, тогда, естественно, отпадает необходимость в установке теплообменников 11, сепараторов-деэмульсаторов 12, каплеобразователей 13 и отстойников 15, что существенно сокращает расходы на подготовку нефти и воды. Внутритрубная деэмульсация целесообразна на месторождениях со сравнительно легкой нефтью, лишенной или имеющей небольшой процент асфальтенов и смол, а также с пластовой водой, водородный показатель которой рН=7,5 и выше, т. е. в щелочной среде. Подготовка нефти и воды осуществляется по очень простой схеме, без подогрева нефтеводяной смеси, а разделяется эта смесь на нефть и воду в сырьевых резервуарах 6, резервуарах-отстойниках 8 и товарных резервуарах 17.

На рис.6.4. приведна технологическая схема совмещенного процесса сепарации, предварительного обезвоживания нефти и очистки сточных вод, которая используется в последнее время на нефтяных месторождениях.

Дата добавления: 2016-03-27; просмотров: 6589;