Очистка конвертированного газа.

Конвертированный газ содержит: H2 и N2 в соотношении 3:1, СО2, остатки СО и метана, аргон.

Очистка газа от СО2 – проводится поглощением его жидкими абсорбентами: водой под давлением, горячим раствором поташа К2СО3, раствором моноэтаноламина (МЭА).

1). К2СО3 + СО2 + Н2О = 2КНСО3 (1.7.)

Реакция обратимая, при повышении давления равновесие сдвигается вправо. Регенерация образовавшегося раствора бикарбоната калия проводится по обратной реакции при снижении давления.

Достоинство метода: отсутствие теплообменной аппаратуры, поглощение СО2 и регенерация раствора идут при одной и той же температуре.

2). Моноэтаноламиновая очистка.

2RNH2 + CO2 + H2O  (RNH3)2CO3 + Q (1.8.)

(RNH3)2CO3 + Q (1.8.)

Прямая реакция идет при температуре 500С, обратная при 1500С. На обратной реакции основана регенерация МЭА. Выделяющейся при регенерации газ содержит 99% СО2 и является используемым отходом аммиачного производства ( получение карбамида).

Очистка от СО.

В современных агрегатах очистка от СО основана на промывке газа жидким азотом. В этом процессе одновременно с СО жидкий азот растворяет метан и аргон, в результате получается азотоводородная смесь, тщательно очищенная от каталитических ядов и инертов.

Метанирование.

Тонкую очистку азотоводородной смеси от СО и СО2 на современных установках синтеза ведут каталитическим гидрированием этих соединений до метана в агрегате метанирования.

Процесс основан на следующих реакциях:

СО + 3Н2 = СН4 + Н2О (1.9.)

СО2 +4Н2 = СН4 + 2Н2О (1.10.)

0,5О2 + Н2 = Н2О (1.11.)

Технологическое оформление конверсии природного газа.

В настоящее время в азотной промышленности используются технологические схемы конверсии природного газа при повышенном давлении, включающие конверсию оксида углерода. Достоинством этих схем является уменьшение расхода энергии на сжатие конвертированного газа, объем которого существенно больше объема исходных газов, при этом уменьшаются габариты аппаратов и т.д.

Широкое применение в промышленности получил процесс двухступенчатой паровой и паровоздушной каталитической конверсии под давлением. На его основе созданы крупнотонажные агрегаты по энерготехнологической схеме с глубокой рекуперацией теплоты каталитических реакций конверсии СН4 и СО.

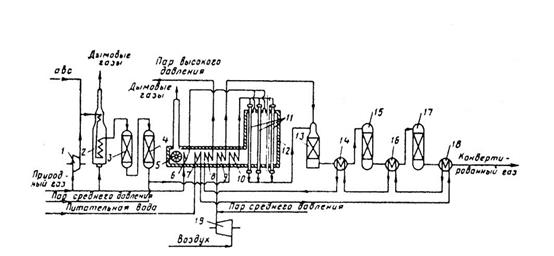

На рис.1.1. приведена схема агрегата двухступенчатой конверсии метана и оксида углерода под давлением.

Рис.1.1. Схема агрегата двухступенчатой конверсии природного газа.

1-компрессор природного газа, 2 –огневой подогреватель, 3 –реактор гидрирования сернистых соединений, 4 –адсорбер, 5 –дымосос, 6, 7, 9, 10 –подогреватели природного газа, питательной воды, паровоздушной и парогазовой смесей соответственно, 8 –пароперегреватель, 11 –реакционные трубы, 12 –трубчатая печь (конвектор метана первой ступени), 12 –шахтный конвектор метана второй ступени, 14, 16 –паровые котлы, 15, 17 –конвекторы оксида углерода первой и второй ступеней, 18 –теплообменник, 19 –компрессор воздуха.

Природный газ сжимают в компрессоре 1 до давления 4,6 МПа, смешивают с азотоводородной смесью (авс :газ =1:10) и подают в огневой подогреватель 2. Далее нагретый газ подвергается очистке от сернистых соединений: в реакторе 3 на алюмокобальтмолибденовом катализаторе проводится гидрирование сераорганических соединений до сероводорода, а затем в адсорбере 4 сероводород поглощается сорбентом на основе оксида цинка.

Очищенный газ смешивается с водяным паром в отношении 1:3,7 и полученная парогазовая смесь поступает в конвекционную зону трубчатой печи 12. В радиационной камере печи размещены трубы, заполненые катализатором конверсии метана, и горелки, в которых сжигается природный газ. Полученные в горелках дымовые газы обогревают трубы с катализатором, затем теплота этих газов дополнительно рекуперируется в конвекционной камере, где размещены подогреватели парогазовой и паровоздушной смеси, перегреватель пара высокого давления, подогреватели питательной воды и природного газа.

Парогазовая смесь нагревается и под давлением распределяется сверху вниз по большому числу параллельно включенных труб, заполненных катализатором. Выходящая из трубчатого реактора парогазовая смесь содержит 9-10% метана. При температуре 8500С конвертированный газ поступает в конвектор метана второй ступени 13 – реактор шахтного типа. В верхнюю часть конвектора 13 компрессором 19 подается технологический воздух, нагретый в конвекционной зоне печи до 5000С. парогазовая и паровоздушная смеси поступают в реактор раздельными потоками. Затем газ направляется в котел-утилизатор 14, вырабатывающий пар давлением 10,5 МПа. Здесь реакционная смесь охлаждается с 1000 до 4200С и идет в конвектор СО первой ступени 15, где на железохромовом катализаторе протекает конверсия основного количества оксида углерода водяным паром. Выходящая из реактора при температуре 4500С газовая смесь содержит около 3,6% СО. В паровом котле 16, в котором также вырабатывается пар давлением 10,5 МПа, парогазовая смесь охлаждается до 2250С и подается в крнвектор СО второй ступени 17, заполненный низкотемпературным катализатором, где содержание СО снижается до 0,5%.

Конвертированный газ на выходе из конвектора 17 имеет следующий состав (%): Н2 – 61,7; CO2 – 17,4; CO – 0,5; N2 + Ar – 20,1; CH4 – 0,3.

После охлаждения и дальнейшей утилизации теплоты конвертированный газ поступает на очистку.

Дата добавления: 2016-03-27; просмотров: 1257;