ОСНОВНЫЕ ПРИНЦИПЫ ТЕХНОЛОГИИ МОНТАЖА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Общие положения

Организационные принципы монтажа

3. Технологическая структура монтажных процессов

4. Способы и средства транспортирования конструкций

5. Приемка и складирование сборных конструкций

6. Подготовка элементов конструкций к монтажу

Общие положения

Монтаж - комплексный процесс сборки зданий и сооружений из укрупненных конструкций, деталей и узлов заводского изготовления. Монтаж является ведущим технологическим процессом строительного производства. Этому способствует наличие развитой промышленности по производству сборных конструкций, разнообразных и эффективных средств механизации, современные достижения в области технологии и организации строительного производства, возможность осуществлять монтаж поточными методами.

Изготовление и монтаж конструкций связаны между собой операциями транспортирования сборных элементов от мест изготовления к месту их установки. Перенесение значительной части строительных процессов в заводские условия позволяет облегчить и улучшить условия труда, сократить затраты, снизить стоимость продукции, механизировать на строительной площадке монтажные процессы.

Монтаж строительных конструкций осуществляют не только при возведении полносборных, но и в других типах зданий. При строительстве здания с кирпичными стенами, например, монтируют сборные фундаментные блоки, элементы каркаса (колонны и ригели), плиты перекрытий и покрытия, лестничные марши и площадки и т. д.

Удельный вес монтажных работ в строительстве постоянно увеличивается. Происходит с одной стороны снижение массы отдельных элементов за счет применения более высоких марок цемента для их производства и использования качественных крупных и мелких наполнителей бетона, с другой стороны - укрупнение сборных конструкций, доведение их до максимальной заводской и технологической готовности. Получают распространение методы подъема этажей и перекрытий, конвейерная сборка и блочный монтаж покрытий промышленных зданий, комплектно-блочный монтаж укрупненных конструкций, включая уже смонтированное в них технологическое оборудование, монтаж полностью собранных мачт и башен, надвижка отдельных конструкций, целых зданий и сооружений.

Первые башенные краны имели грузоподъемность до 3 т, сейчас мобильные краны для жилищного строительства выпускают грузоподъемностью 8... 10 т, высота возводимых зданий не лимитируется, но в целом обычно не превышает 40 этажей. Для промышленного строительства производят краны грузоподъемностью до 800... 1000 т. Одновременно с этим применяют бескрановые методы монтажа, основанные на использовании домкратов и электромеханических подъемников. Все шире применяют средства дистанционного управления монтажным процессом на базе теле- и радиосвязи, вступает в промышленное освоение роботизация монтажных операций.

В начале 90-х годов в России крупнопанельные и крупноблочные дома составляли около 45% вводимого жилого фонда, в некоторых городах такие здания составляли до 90% всей жилой площади. В дальнейшем по мере совершенствования и внедрения в строительное производство прогрессивных технологическо-организационных факторов индустриализации будут возрастать объемы и роль монтажа строительных конструкций, обеспечивая сокращение себестоимости и сроков возведения зданий и сооружений.

В общей структуре применения бетона в России сборный железобетон доминирует и в ближайшей перспективе такое положение сохранится. Все большее распространение применение сборного железобетона находит в европейских странах. Существует много объективных причин для расширения внедрения сборного железобетона. Важным фактором являются климатические условия, стремление перенести процесс изготовления конструкций в закрытые помещения. В условиях стационарного производства намного легче обеспечить стабильное качество продукции через организацию пооперационного контроля. Современные полимерные материалы, применяемые при изготовлении опалубочных форм, позволяют существенно разнообразить виды изделий и варианты их архитектурной отделки. Применение химических добавок при изготовлении сборного железобетона позволяет сократить продолжительность или совсем отказаться от таких приемов как вибрирование бетонной смеси в целях ее уплотнения. Подбор составов бетона и конструкции форм позволяют в настоящее время получать высокоточные изделия с допусками в мм.

Важным фактором является в настоящее время внедрение энергосберегающих технологий производства сборного железобетона, которое базируется на применении нового поколения цементов и химизации бетона - расширение применения добавок многофункционального назначения.

Одним из побудительных факторов может служить и высокая сейсмостойкость железобетонных панельных зданий. Сейчас, когда повышена сейсмическая бальность ряда регионов России, ориентация на строительство панельных зданий может стать определяющей.

2. Организационные принципы монтажа

Организационные принципы включают:

■ первостепенное выполнение работ нулевого цикла, включая прокладку коммуникаций к зданию;

■ поточный метод монтажа при увязанном по производительности комплекте подъемно-транспортных машин;

■ монтаж конструкций с транспортных средств («с колес»);

■ предварительное укрупнение на земле конструкций в неизменяемые блоки;

■ разбивка здания на монтажные участки или захватки с закрепленными на них комплексными бригадами рабочих и монтажными механизмами;

■ обеспечение ритмичной сдачи отдельных смонтированных участков возводимого сооружения для выполнения последующих работ;

■ выбор методов монтажа и механизмов на основе технико-экономического сравнения вариантов.

3. Технологическая структура монтажных процессов

Важным фактором для строителей является технологичность возводимого здания в целом, включая технологичность используемых монтажных элементов, которые подразумевают:

■ минимальное количество типоразмеров монтируемых элементов, т. е. степень типизации конструкций;

■ максимальная строительная готовность поставляемых конструкций - степень точности геометрических размеров и положения закладных деталей;

■ удобство строповки, подъема, установки и выверки всех элементов;

■ простота и удобство заделки всех стыков и заливки швов;

■ близкий к 1 показатель монтажной массы, выражающий отношение среднего веса конструкций к максимальному, т. е. их укрупненность и равновесность.

Комплексный технологический процесс монтажа сборных строительных конструкций - совокупность процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения, полностью возведенное сооружение. Вся совокупность процессов, позволяющая получить готовую смонтированную продукцию, состоит из транспортных, подготовительных, основных и вспомогательных процессов.

Транспортные процессы состоят из транспортирования конструкций на центральные и приобъектные склады, погрузки и разгрузки конструкций, сортировки и укладки их на складах, подачи конструкций с укрупнительной сборки или складов на монтаж, транспортирование материалов, полуфабрикатов, деталей и приспособлений в зону монтажа. При складировании конструкций особо контролируют их качество, размеры, маркировку и комплектность. При монтаже зданий с транспортных средств исключаются процессы разгрузки и сортировки, так как конструкции сразу подаются на монтаж.

Подготовительные процессы включают: проверку состояния конструкций, укрупнительную сборку, временное (монтажное) усиление конструкций, подготовку к монтажу и обустройство, подачу конструкций в виде монтажной единицы непосредственно к месту установки. Дополнительно входят процессы по оснастке конструкций приспособлениями для временного их закрепления и безопасного выполнения работ, нанесение установочных рисок на монтируемые элементы, навеска подмостей и лестниц, если это требуется выполнить до подъема конструкций.

Вспомогательные процессы включают подготовку опорных поверхностей фундаментов, выверку конструкций, если еевыполняют после их установки, устройство подмостей, переходных площадок, лестниц и ограждений, выполняемых в период установки конструкций.

Вспомогательные процессы включают подготовку опорных поверхностей фундаментов, выверку конструкций, если еевыполняют после их установки, устройство подмостей, переходных площадок, лестниц и ограждений, выполняемых в период установки конструкций.

Основные или монтажные процессы- установка конструкций в проектное положение, т. е. собственно монтаж. В состав монтажных процессов входят:

■ подготовка мест установки сборных конструкций;

■ строповка и подъем снеобходимым перемещением в пространстве, ориентировании и установке свременным закреплением;

■ расстроповка;

■ окончательная выверка и закрепление;

■ снятие временных креплений;

■ заделка стыков и швов.

В зависимости от вида конструкций, монтажной оснастки, стыков и условий обеспечения устойчивости, выверку можно осуществлять в процессе установки, когда конструкция удерживается монтажным краном, или после установки при временном ее закреплении.

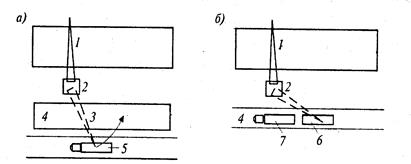

Рис. 14.1. Принципиальные схемы монтажа со склада и с транспортных средств:

а - монтаж со склада; б - то же, с транспортных средств; 1 - возводимое здание; 2 - кран; 3 -склад конструкций; 4 - дорога; 5 - тягач с полуприцепом под разгрузкой; 6 - полуприцеп после монтажа с него конструкций; 7-постановка полуприцепа с конструкциями под кран

Рис. 14.1. Принципиальные схемы монтажа со склада и с транспортных средств:

а - монтаж со склада; б - то же, с транспортных средств; 1 - возводимое здание; 2 - кран; 3 -склад конструкций; 4 - дорога; 5 - тягач с полуприцепом под разгрузкой; 6 - полуприцеп после монтажа с него конструкций; 7-постановка полуприцепа с конструкциями под кран

| Приведенная структура процесса монтажа строи-тельных конструкций являет-ся обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов. Монтаж строительных конструкций (с точки зрения его организации) может быть осуществлен по двум схемам: монтаж со склада и монтаж странспортных средств (рис. 14.1). |

При осуществлении монтажа со склада все технологические операции, рассмотренные ранее, выполняют непосредственно на строительной площадке.

Монтаж «с колес»предполагает выполнение на строительной площадке в основном только собственно монтажных процессов. Полностью изготовленные и подготовленные к монтажу конструкции поставляют на строительную площадку сзаводов-изготовителей в точно назначенное время и эти конструкции непосредственно странспортных средств подают к месту их установки в проектное положение. Такая организация строительного процесса должна обеспечивать комплектную и ритмичную доставку только тех конструкций, которые должны быть смонтированы в данный конкретный момент. Этот метод прогрессивен, при нем практически отпадает потребность в приобъектном складе, исключается промежуточная перегрузка сборных элементов, создаются благоприятные условия для производства работ на стесненных строительных площадках, организация труда на строительной площадке начинает напоминать заводскую технологию сборочного процесса, обеспечивается ритмичность, непрерывность строительного процесса.

4. Способы и средства транспортирования конструкций

Доставка конструкций на строительную площадку может осуществляться всеми видами транспорта, а именно, наземным - автомобильным, железнодорожным, тракторным; водным и воздушным.

Основные факторы, влияющие на выбор строительного транспорта:

■ месторасположение строительства;

■ существующие вблизи транспортные коммуникации;

■ расположение заводов, комплектующих стройку сборными конструкциями;

■ временные и погодные условия;

■ масса, габариты конструкций, дальность их транспортирования.

Основной вид транспорта для перевозки сборного железобетона -автомобильный при дальности транспортирования до 200 км.

Отпуск сборных конструкций производят при достижении бетоном 100%-ной прочности в зимнее время и 70%-ной прочности в летнее, при условии, что завод-изготовитель гарантирует набор бетоном марочной прочности к 28-дневному возрасту.

Элементы длиной до 6 м транспортируют на бортовых автомашинах. Более длинные элементы - на автопоездах с прицепами и на безбортовых полуприцепах при массе элементов более 14 т; на прицепах-трайлерах - до 40 т; на панеле-, фермо-, блоковозах — до 35 т.

При транспортировании длинномерных конструкций на фермовозах и аналогичных транспортных средствах боковые усилия от прохо

ждения кривых участков дороги воспринимаются рамой машины. Скорость движения транспорта назначают из соображения сохранности доставляемых конструкций.

ждения кривых участков дороги воспринимаются рамой машины. Скорость движения транспорта назначают из соображения сохранности доставляемых конструкций.

Укладку сборных элементов на транспортные средства производят с учетом следующих требований:

■ элементы должны находиться в положении, близком к проектному, за исключением колонн, которые перевозят в горизонтальном положении;

■ необходимо, чтобы элементы опирались на деревянные инвентарные прокладки и подкладки, располагаемые в местах, указанных в рабочих чертежах на изготовление этих элементов. Толщина прокладок и подкладок должна быть не менее 25 мм и не менее высоты петель и других выступающих частей элементов. Применение промежуточных прокладок не допускается;

■ при многоярусной погрузке подкладки и прокладки следует располагать строго по одной вертикали;

■ элементы необходимо тщательно укреплять с целью предохранения от опрокидывания, продольного и поперечного смещения, а также ударов друг о друга;

■ офактуренные поверхности элементов должны быть защищены от повреждений.

Горизонтально перевозят элементы, укладываемые в сооружение и работающие в горизонтальном положении: балки, ригели, прогоны, плиты и панели перекрытий, балконные и кровельные плиты, высокие (более 1,5 м) стеновые блоки; а также длинномерные сборные конструкции - колонны и сваи.

Вертикально и наклонно транспортируют стропильные и подстропильные фермы, стеновые панели, панели перегородок.

Объемные элементы - блок-комнаты, блок-квартиры, санитар-нотехнические кабины перевозят в проектном положении.

Транспортирование по железным дорогам допускается только на особо дальние расстояния. Длинномерные изделия перевозят на двух платформах с шарнирным опиранием, исключающим возникновение изгибающих усилий в перевозимых конструкциях на кривых участках железнодорожного пути.

Металлические конструкции часто доставляют по железной дороге на большие расстояния в виде отдельных составных узлов, мелкие металлические элементы при этом транспортируют пакетами.

Деревянные конструкции из-за их малой жесткости в готовом виде перевозят редко, в основном - в разобранном виде по элементам пакетами.

При транспортировании автомобильным и железнодорожным транспортом размер грузов должен вписываться в габариты подвижного состава. Всякие отклонения от этих габаритов по высоте, ширине, длине требуют специального согласования и контролируемых условий перевозки.

Необходимый запас конструкций на складе устанавливают проектом производства работ с учетом календарного графика монтажа и площадей, которые могут быть отведены для раскладки конструкций в зоне действия кранов. Разгрузку доставленных на строительную площадку сборных конструкций обычно производят специальным разгрузочным самоходным краном и реже основным монтажным механизмом. Более экономичным и менее трудоемким является «монтаж с колес».

5. Приемка и складирование сборных конструкций

Монтирующая организация принимает поступающие на строительную площадку конструкции. Приемку сборных конструкций производят по паспортам на эти изделия с учетом допускаемых отклонений в размерах и по комплектовочным ведомостям. При приемке доставленных изделий необходимо проверять:

■ наличие штампа ОТК завода;

■ наличие осевых рисок и отметку положения центра тяжести конструкции;

■ наличие монтажных рисок для односторонне армированных элементов;

■ отсутствие повреждений, правильность геометрических размеров, расположение и крепление закладных деталей, наличие и проходимость каналов, отверстий и т. д.;

■ соответствие лицевой поверхности изделия требованиям проекта;

■ отсутствие деформаций, раковин, трещин, наплывов;

■ наличие необходимых борозд, ниш, четвертей, выпусков арматуры, защитных покрытий у закладных деталей.

Если изделие оказалось некачественным, его бракуют, оформляют соответствующий рекламационный акт при участии представителей генерального подрядчика, монтирующей организации и предприятия-изготовителя. Изделие подвергается ремонту, если это возможно, или отправляется назад изготовителю. Взамен на строительную площадку поставляется новое, качественное изделие.

Складирование сборных элементов. Трудозатраты на хранение конструкций от общей трудоемкости монтажных работ составляют для металлоконструкций 12...25%, для железобетонных конструкций - 13...27%.

Склады размещают на спланированной площадке, с учетом стока ливневых и талых вод. Склады делят на центральные у путей прибытия грузов и приобъектные.

Величина запаса сборных конструкций зависит от условий доставки и может изменяться от полного объема элементов на здание практически до нуля, когда монтаж здания осуществляют с транспортных средств. Обычный запас конструкций — на 3...7 дней работы монтажных кранов. В отдельных экстремальных случаях запас конструкций доводят до 1 месяца работы.

При хранении конструкций на приобъектном складе необходимо:

■ раскладывать сборные элементы и размещать штабеля в зоне действия монтажного крана с учетом последовательности монтажа;

■ конструкции, имеющие большую массу (или парусность), располагать вблизи монтажного крана;

■ хранить сборные элементы в условиях, исключающих их деформирование и загрязнение;

■ на территории склада установить указатели проездов и проходов.

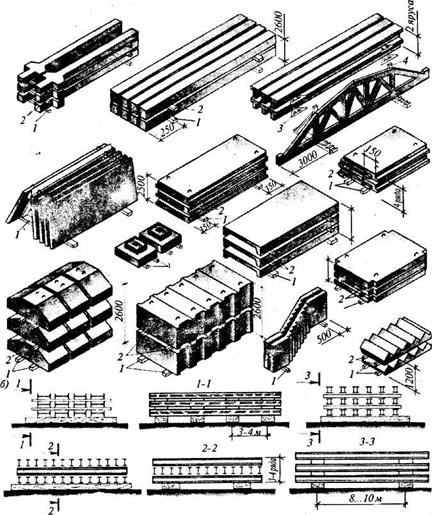

■ Все элементы складируют на деревянных подкладках размером 6x6 и 8х8 см, при этом должны быть обеспечены соосность укладки элементов, исключены возможности образования трещин и перенапряжений в бетоне конструкций (рис. 14.2).

|

Рис. 14.2. Складирование железобетонных (а) и металлических (б) конструкций: / - подкладки; 2 - прокладки; 3 - металлические опоры; 4 - кассета

На складе более тяжелые конструкции располагают ближе к монтажному крану, а более легкие - дальше. С целью сокращения площади склада конструкции обычно хранят в штабелях. Проходы между штабелями необходимо устраивать в продольном направлении через каждые два смежных штабеля, в поперечном - не реже чем через 25 м. Ширина поперечных проходов должна быть не менее 0,7 м, а разрывы между штабелями - не менее 0,2 м. Складирование элементов необходимо организовать так, чтобы иметь доступ к любой конструкции для возможности определения ее маркировки и подготовки к монтажу.

Панели перекрытия, колонны, ригели, надколонные и пролетные плиты должны находиться в штабелях в горизонтальном положении. Оптимальные размеры штабелей: для колонн - 4 ряда, для ригелей и прогонов - 3 ряда, для плит покрытий и перекрытий — до 10... 12 рядов, но максимальная высота штабеля не должна превышать 2,5 м.

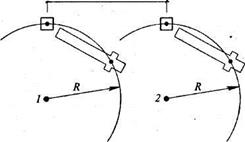

Рис. 14.3. Раскладка колонн в зоне монтажа

Рис. 14.3. Раскладка колонн в зоне монтажа

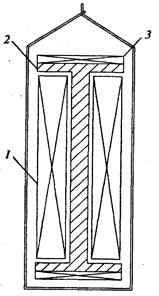

| На складе стеновые панели устанавливают вертикально или наклонно в металлических пирамидах или кассетах, крупноразмерные перегородки также складируют в деревянных кассетах, в положении, близком к вертикальному. (рис. 14.3), подкрановые балки - параллельно ряду колонн на расстоянии от них 40...50 см. Расположение сборных элементов на складе должно |

быть таким, чтобы при их подъеме для установки в проектное положение вылет стрелы крана не изменялся, т. е. стрела крана при монтаже не поднималась и не опускалась.

Железобетонные и металлические элементы каркаса одноэтажных промышленных зданий укладывают у мест установки: легкие колонны -вершинами к фундаменту, тяжелые - нижним концом к фундаменту

.

.

6. Подготовка элементов конструкций к монтажу

Подготовка элементов к монтажу предусматривает: укрупнительную сборку в. плоские или пространственные блоки, временное усиление элементов для обеспечения их устойчивости и неизменяемости при подъеме, обустройство подмостями, лестницами, ограждениями и другими временными приспособлениями для безопасного и удобного ведения работ, закрепление страховочных канатов, расчалок, оттяжек и др.

Укрупнительная сборка.Укрупнительная сборка необходима в тех случаях, когда из-за габаритных размеров или массы элементов их невозможно доставлять на строительную площадку в готовом, собранном виде. Из доставленных сборных железобетонных элементов (отправочных марок) производят укрупнительную сборку ферм длиной 24 м и более, высоких колонн одноэтажных промышленных зданий тяжелого типа. Иногда собирают плоскостные блоки - железобетонные колонны и ригели, создавая рамные системы, фермы покрытий, доставляемые в виде двух половин, X панели стен, опускных колодцев и других конструкций. В металлических конструкциях сборку на строительной площадке выполняют для тех же конструкций, а также ферм покрытий с фермами световых и аэрационных фонарей.

Укрупнительную сборку осуществляют преимущественно на складах конструкций или на специальных площадках с устройством стационарных стеллажей. Элементы, подлежащие укрупнению в длину, подают краном со склада и укладывают на опоры стенда или кассет таким образом, чтобы совпали их продольные оси. Затем производят подгонку торцов или выпусков арматуры для достижения соосности элементов или отдельных стержней. После установки дополнительных хомутов и сварки стержней монтируют опалубку и производят бетонирование стыков. Класс бетона, которым бетонируют стык, и прочность его после твердения устанавливается проектом. Обычно класс бетона принимают такой же, как у соединяемых элементов, либо на один класс выше.

В последние годы широко применяют укрупнение конструкций в монтажные и монтажно-технологические блоки. Такое укрупнение существенно сокращает сроки строительства, так как ведется параллельно и даже с опережением возведения здания. Укрупнительную сборку при значительных объемах работ по укрупнению конструкций производят на сборочных площадках, оборудованных стендами или кондукторами, позволяющими закреплять конструкции и осуществлять их выверку и рихтовку в процессе сборки; иногда оборудуют конвейерные линии. Сборные площадки располагают в зоне действия монтажных кранов или вблизи монтируемых объектов, либо вблизи складов, а конвейерные линии — вблизи объектов.

Укрупнение в блоки наиболее часто встречается при монтаже покрытий одноэтажных зданий по металлическим фермам и балкам. Блоки размером на ячейку здания укрупняют из ферм попарно с соединением их связями, прогонами, нередко также на земле укладывают штампованные металлические настилы или готовые щиты из легких материалов. Зачастую такой пространственный блок включает в себя: две подстропильные фермы, три стропильные и фонарные фермы, прогоны по фермам и фонарям, стальной профилированный настил сверху, как элемент покрытия.

Железобетонные фермы и колонны укрупняют на складах строительных конструкций и оттуда подают на монтаж в укрупненном виде. При сложности или даже невозможности транспортировать такой собранный элемент, укрупнение конструкции осуществляют у места установки, т. е. в зоне действия монтажного крана. Однако работа по укрупнению конструкций в зоне монтажных кранов в большинстве случаев непроизводительна. Поэтому, если позволяют условия транспортирования, ее необходимо выполнять на специальных площадках укрупнительной сборки, оснащенных грузоподъемным оборудованием и сборочно-сварочными приспособлениями. С целью уменьшения транспортных затрат эти площадки следует располагать возможно ближе к монтируемым объектам.

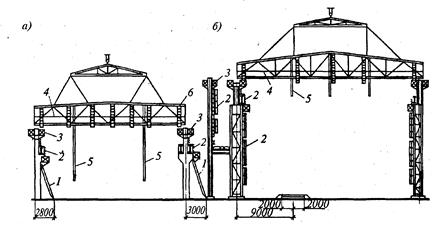

Для обслуживания сборочных площадок рациональнее использовать козловой кран, при котором значительно упрощается складирование, ибо конструкции можно распределить равномерно по всей площади независимо от их массы. Применение козловых кранов для механизации укрупнительно-сборочных операций удешевляет стоимость этих работ, уменьшает потребность в железнодорожных и гусеничных кранах большой грузоподъемности, стоимость эксплуатации которых в 1,5...2 раза выше.

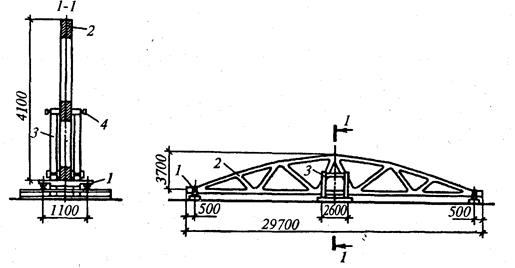

Железобетонные фермы укрупняют в вертикальном положении в специальных стеллажах кассетного типа. Кассеты устанавливают под двумя узлами каждой полуфермы (рис. 14.4). Под опорными узлами их делают глухими, без приспособлений для регулировки, а в пролете -с регулировочными приспособлениями. Положение стыка собираемых элементов регулируют с помощью механических или гидравлических домкратов. Укрупнение железобетонных колонн производят в горизонтальном положении, выверку стыкуемых элементов обеспечивают специальными кондукторами.

Для укрупнительной сборки металлических конструкций устраивают стационарные стеллажи на специальных площадках возле строящихся объектов. Металлические фермы и подкрановые балки, из-за их большой поперечной гибкости укрупняют преимущественно в горизонтальном положении.

Рис.14.4.Стеллаж для укрупнения железобетонной фермы:

1-одиночные кассеты; 2-полуфермы; 3-парные кассеты; 4-горизонтальные винты

иногда укрупняют фермы длиной 24 м и более, в том числе с фонарями. Уложенные горизонтально части укрупняемых элементов совмещают на стеллаже сборочными отверстиями и закрепляют болтами или пробками. При отсутствии сборочных отверстий правильность совмещения стыкуемых элементов проверяют с помощью фиксаторов, закрепленных на прогонах стеллажа. Конструкция стеллажа позволяет сначала осуществить сварку верхнего и нижнего поясов сверху, затем во избежание потолочной сварки укрупняемый элемент перекантовывают на другую плоскость и проваривают стыки с другой стороны.

Укрупнение элементов в пространственные блоки размером на ячейку обычно осуществляют при значительных объемах работ и выполняют на конвейерных линиях. Эта линия размещается на рельсовых путях, по которым на специальных тележках перемещают укрупняемые блоки. На каждом посту или стоянке конвейера выполняют определенные монтажные или сопутствующие и отделочные процессы. Блоки укрупняют из ферм, объединенных связями и прогонами, сверху устраивают кровлю в виде стального профилированного утепленного настила с покраской металлоконструкций, иногда с устройством мягкой кровли. Каждый пост оснащают необходимыми монтажными механизмами и приспособлениями.

Количество стоянок конвейера колеблется от 4 до 16, для удобства работы отделочные посты оборудуют тепляками, что дает возможность выполнять процессы независимо от погодных условий.

Временное усиление конструкций. Временное усиление осуществляют для восприятия монтажных усилий. Применяют усиление конструкций, когда расчетная схема конструкции и возникающие при подъеме элемента усилия не совпадают, что может привести к потере устойчивости и прочности конструкции или ее отдельных частей и узлов при подъеме. Потребность в таком усилении в большей степени относится к металлическим фермам, пояса которых, при большой нераскрепленной длине, могут оказаться недостаточно устойчивыми и жесткими при подъеме.

В процессе монтажа многие конструкции находятся в условиях, отличающихся от условий их работы при эксплуатации, хотя действующие на них нагрузки обычно меньше эксплуатационных, но приложены они почти всегда в местах, не соответствующих расчетной схеме. Во избежание деформаций конструктивные элементы и блоки конструкций, не обладающие достаточной жесткостью, в процессе транспортирования и подъема усиливают, увеличивая их жесткость, а при необходимости и прочность. Необходимость

Рис. 14.5. Усиление поясов

металлической двутавровой

фермы перед подъемом:

1 - усиление стенки фермы; 2 -ферма; 3 - усиление полки

Рис. 14.5. Усиление поясов

металлической двутавровой

фермы перед подъемом:

1 - усиление стенки фермы; 2 -ферма; 3 - усиление полки

| усиления проверяют расчетом. В проектах производства работ должны быть конкретные рекомендации по усилению конструкций на период транспортирования, подъёма или до приобретения конструкцией необходимой прочности. Наиболее часто усиливают колонны большой высоты, нижние части двухветвевых колонн, стальные и дере-вянные фермы, арки и рамы больших пролетов, эле-менты сборных железобетонных оболочек, армоце-ментных сводов, стальные цилиндрические оболочки, элементы листовых конструкций. Усиление высоких колонн, не обладающих достаточной устойчивостью при изгибе от их массы, производят натяжением пары тросов, прикрепляемым к стальным временным упорам. Натяжение создает изгибающий момент, противоположный моменту, возникающему от массы колонны. Металлические фермы обычно поднимают за узлы верхнего пояса. В процессе подъема за узлы в средней части фермы, в нижнем поясе фермы возникают усилия сжатия, при подъеме за узлы в торцах фермы появляются нерасчетные усилия в верхнем поясе; все это может привести к потере устойчивости элементом. Если ферма не была рассчитана на монтажные усилия, то для обес- |

печения устойчивости поясов фермы производят их временное усиление на период подъема и установки. В качестве усиления применяют металлический прокат, трубы, деревянные пластины, которые закрепляют болтами или хомутами к недостаточно прочным и жестким узлам усиливаемой конструкции (рис. 14.5).

Часто приходится усиливать и двухветвевые металлические колонны, подъем которых осуществляется поворотом с шарнирным закреплением одной из ветвей. В этом случае для предотвращения деформаций изгиба усиливают отдельные раскосы решетки.

Обустройство и подготовка конструкций к монтажу. Обустройство подлежащих монтажу конструкций подразумевает их оснащение навесными подмостями, приставными и навесными лестницами, навесными люльками (рис. 14.6). Такое обустройство устраивают с целью обеспечения безопасных условий труда монтажников на высоте. Инвентарные навесные подмости, площадки и лестницы закрепляют к монтируемым элементам у мест их установки.

Рис. 14 6. Обустройство конструкций каркаса при монтаже:

а - железобетонных; б - стальных; 1 - приставная лестница; 2 - навесная лестница; 3 - навесные подмости; 4 - страховочный канат; 5 - инвентарные распорки; 6 - навесные люльки

Применяемые для монтажа конструкций подмости разделяют на сборочные и монтажные. Сборочные подмости служат временными, поддерживающими опорами для конструкций во время монтажа, а монтажные подмости являются рабочими. С них выполняют различные операции: наводку стыков, сварку монтажных соединений, замоноличивание и др. Для работы у высоко расположенных монтажных узлов в покрытиях большепролетных зданий применяют башни - выдвижные или постоянной высоты, передвигаемые по рельсовым путям. На башнях устраивают монтажные площадки для сборки конструкций. Такие башни могут нести функции сборочных и монтажных.

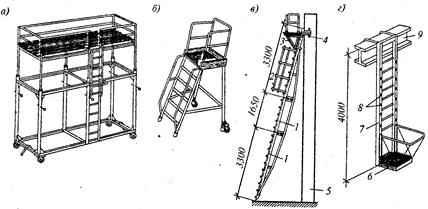

Монтажные подмости бывают двух видов: наземные, устанавливаемые непосредственно на земле или иной опоре, используемые при выполнении монтажных работ на сравнительно небольшой высоте; подвесные и навесные, которые крепят к монтируемой конструкции до ее подъема и поднимают вместе с ней, либо навешивают на конструкцию после ее установки. Обычно такие подмости применяют при монтаже на значительной высоте. В качестве наземных подмостей используют переставные подмости и стремянки (рис. 14.7) для работы на высоте до 3,2 м и приставные лестницы с площадками для работы па высоте до 14 м.

Применяемые для монтажа конструкций подмости разделяют на сборочные и монтажные. Сборочные подмости служат временными, поддерживающими опорами для конструкций во время монтажа, а монтажные подмости являются рабочими. С них выполняют различные операции: наводку стыков, сварку монтажных соединений, замоноличивание и др. Для работы у высоко расположенных монтажных узлов в покрытиях большепролетных зданий применяют башни - выдвижные или постоянной высоты, передвигаемые по рельсовым путям. На башнях устраивают монтажные площадки для сборки конструкций. Такие башни могут нести функции сборочных и монтажных.

Монтажные подмости бывают двух видов: наземные, устанавливаемые непосредственно на земле или иной опоре, используемые при выполнении монтажных работ на сравнительно небольшой высоте; подвесные и навесные, которые крепят к монтируемой конструкции до ее подъема и поднимают вместе с ней, либо навешивают на конструкцию после ее установки. Обычно такие подмости применяют при монтаже на значительной высоте. В качестве наземных подмостей используют переставные подмости и стремянки (рис. 14.7) для работы на высоте до 3,2 м и приставные лестницы с площадками для работы па высоте до 14 м.

Рис. 14.7. Средства подмащивания:

а- передвижные подмости; б - площадка-стремянка; в - приставная лестница с площадкой; г -навесная люлька с лестницей; / - секции лестницы; 2 - ограждение; 3 - навесная площадка; 4 -винтовой зажим; 5 - колонна; б - люлька; 7 - лестница; 8 - отверстия для крепления люльки; 9 –ригель

Подвесные лестницы и подмости, закрепляемые на колоннах с помощью хомутов и закладных деталей, располагают в местах примыкания подкрановых балок, стропильных и подстропильных ферм, прогонов и др. Навесные люльки с лестницами навешивают на балки и фермы.

Монтажные подмости, лестницы и другие приспособления для безопасной работы на высоте изготовляют из стали и алюминиевых сплавов. Они должны быть легкими, надежными, удобными для установки и снятия после окончания работ.

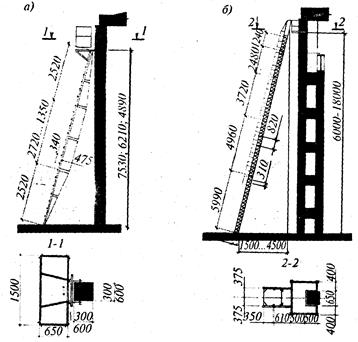

Приставные лестницы с площадками являются основным элементом обустройства колонн для крепления ферм и подкрановых балок к колоннам при небольшой высоте здания (рис. 14.8). Существуют два основных типа монтажных лестниц с площадками: с несущей конструкцией в виде шпренгельной или решетчатой фермы. Первый тип предназначен для выполнения работ на высоте до 7,4 м, второй - до 14 м. Верхнюю часть лестницы крепят к колонне прижимными болтами, нижнюю упирают острыми упорами в землю или закрепляют тягами к колонне.

Навесные лестницы разработаны высотой 3,7 и 2,8 м с предохранительной корзиной и без нее; их навешивают на хомуты, специально закрепленные на колоннах на земле, или закладные детали колонн. Хомуты бывают двух видов - нормальные для крепления к колоннам у подкрановой консоли и облегченные для навески на колонны у мест закрепления ферм или балок покрытия. Основной способ навески - за верхние крючья лестниц. Хомуты можно навешивать на колонны различной ширины; недостаток конструкции хомутов –в сложности их снятия после окончания монтажных работ.

Рис. 14.8. Лестницы свободностоящие:

а - секционная приставная с площадкой; б - секционная приставная

В железобетонных колоннах значительно удобнее осуществлять навеску подмостей и лестниц за закладные детали. Для стальных колонн применяют те же элементы навески, что и для железобетонных, но эти элементы приваривают не к закладным деталям, а непосредственно к колонне.

Монтажные люльки, навешиваемые на балки, предназначены для проектного закрепления балок после предварительной установки на монтажные болты. Лестницы с люльками, навешиваемые на верхний пояс стропильной или подстропильной фермы (стальной или железобетонной), применяют для крепления связей, прогонов, распорок и монорельсов. Лестницы крепят к фермам за горизонтальные или наклонные пояса, а люльки навешивают на них с помощью крючьев за ступени в любом месте по высоте. Люльку можно подвешивать самостоятельно на ферме.

При монтаже средних и тяжелых колонн на них перед подъемом навешивают монтажные лестницы и площадки-подмости. Лестницы изготовляют отдельными звеньями длиной до 4 м.

Лекция 15.

Дата добавления: 2016-03-27; просмотров: 1259;