Углеродистых сталей и чугунов

Изучение микроструктур

Металлические конструкционные материалы широко используются в различных областях техники: строительстве, машиностроении, транспорте, приборостроении. Наиболее широко применяются сплавы на основе железа - это стали и чугуны. Из всего многообразия сплавов черных и цветных металлов доля железоуглеродистых сплавов- сталей и чугунов, применяемых в технике, составляет более 90%.

Сталь – это сплав железа с углеродом, содержащий углерода от сотых долей процента до 2,14%. На практике применяют, стали, содержащие не более 1,5% углерода.

Сталь представляет собой сложный сплав, его механические свойства в большой мере зависят от количества содержащегося в нем углерода. Чем выше его содержание, тем больше прочность и твердость стали, но меньше пластичность.

Чугуны отличаются от сталей значительно большим содержанием углерода – от 2,14% до 6,67%. Они обладают меньшей прочностью и большой хрупкостью.

Вместе с тем, благодаря хорошим литейным свойствам, их применяют для изготовления литьем изделий сложной геометрической формы, предназначенных для восприятия небольших нагрузок.

Такие свойства металлических конструкционных материалов, как механические, физические, химические предопределяют возможность надежной и длительной эксплуатации изготовляемых из них деталей и целых конструкций.

В инженерно-технической практике проектирования конструкций и руководства их изготовлением, очень важно грамотно и правильно выбрать требуемый материал (металлический сплав) для изготовления из него изделий, способных выдерживать действующие нагрузки, температуру, химическое воздействие среды при эксплуатации этих изделий. Для этого необходимо знать комплекс свойств металлических конструкционных материалов.

Физические, химические, механические и технологические свойства, применяемых конструкционных материалов, в значительной мере зависят от химического состава и внутреннего строения - структуры этих металлических сплавов.

Прочностные и эксплуатационные расчеты конструкций базируются на таких механических свойствах конструкционных материалов, как предел прочности, предел текучести, ударная вязкость, пластичность, упругость. Вместе с тем, часто возникает необходимость принимать во внимание и такие физические свойства, как плотность материалов, температурное расширение, теплопроводность, а также технологические свойства, как свариваемость, обрабатываемость резанием, штампуемость. Некоторые металлические сплавы, предназначаемые для ответственных конструкций и особых условий эксплуатации, должны обладать комплексом специальных свойств, таких как жаропрочность, жаростойкость, высокая износостойкость.

Прочностью называется способность металла не разрушаться под действием внешней нагрузки. Это свойство характеризуется пределом прочности – наибольшей удельной нагрузкой, вызывающей разрушение металла. Предел прочности для сталей с различным содержанием углерода колеблется в пределах от 40 кгс/мм2 до 150 кгс/мм2. Наиболее часто приводимой первичной характеристикой стали является предел прочности при растяжении. При проектировании деталей и конструкций, предназначенных для определенных условий эксплуатации, в прочностных расчетах используют также пределы прочности: при изгибе, кручении, сдвиге (срез), а также предел прочности на смятие поверхностей контактируемых деталей.

Предел текучести – это неизменяемое напряжение, при котором образец, деформируясь, получает остаточное удлинение. Для сталей предел текучести находится в пределах от 18 кгс/ мм2 до 100 кгс/мм2.

Пластичность стали – это способность изменять геометрическую форму под действием внешней нагрузки и сохранять ее после прекращения действия нагрузки. Пластичность характеризуется величиной относительного удлинения образца при его разрыве и для сталей находится в пределах от 10% до 35%.

Упругость– это тоже способность металла деформироваться под действием внешней нагрузки, но восстанавливать первоначальную геометрическую форму после прекращения действия нагрузки. Характеризуется пределом упругости, его значения для сталей бывают в пределах от 15 кгс/мм2 до 70 кгс/мм2.

Твердость – это способность металла противодействовать проникновению в него под действием внешней нагрузки более твердого тела, не получающего остаточных деформаций в поверхностном слое. При испытаниях на твердомерах в металл вдавливают, при определенной нагрузке, специальный наконечник, называемый индентором. Для твердых закаленных сталей – это алмазный конус. Твердость измеряют по системе Роквелла и она может быть пределах HRC 30 … 65. Мягкие металлы типа алюминия, меди и неоднородные сплавы, такие как серый чугун, испытывают вдавливанием в образец или деталь стального шарика. При использовании шарика диаметром 10 мм значения твердости сплавов по системе Бринелля составляют НВ 90 … 450. Если ожидаемое значение больше, то используют метод Роквелла.

Сплавы

В технике чистые металлы, как правило, не используются, а применяются сплавы металлов с металлами, металлов с неметаллами. Благодаря этому получают металлические конструкционные материалы с требуемыми свойствами. Компоненты сплавов вступают между собой в различные взаимодействия, образуя сплавы разного типа и, соответственно, с различными свойствами. Особенности взаимодействия компонентов между собой зависят от многих факторов: от строения ядра и атомных размеров компонентов, от вида кристаллических ячеек, от химической активности компонентов и их соотношения в сплаве, а также от температуры плавления. Различают несколько основных разновидностей сплавов. Это такие как, механические смеси, твердые растворы замещения, твердые растворы внедрения и химические соединения.

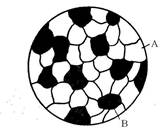

Рис. 1. Микроструктура механической смеси (схема)

А – один компонент; В – другой компонент

Механические смеси (Рис. 1) представляют собой смесь кристаллов каждого из компонентов, образующихся в процессе охлаждения и кристаллизации жидкого раствора

Компонентами могут быть металлы с металлами, металлы с неметаллами и сложные соединения.

Каждый из кристаллов идентичен своему компоненту по внутреннему строению и свойствам. Свойства такого сплава зависят от количественного соотношения компонентов, от размера и формы кристаллов и приближаются к свойствам того компонента, которого больше в этом сплаве.

Твердые растворы замещения (Рис. 2) образуют только металлические компоненты со сравнительно слабо различающимися ранее перечисленными факторами, характеризующими их строение. В процессе кристаллизации этих сплавов образуется кристаллическая ячейка основного компонента, которого больше, а в некоторых узлах этой ячейки располагаются атомы второго компонента. Например, в ячейках железа - атомы никеля.

Рис. 2 Кристаллическая ячейка

Дата добавления: 2016-03-22; просмотров: 706;