После завершения резки вначале перекрывают вентили кислородного дутья, ацетилена, а затем кислородный вентиль подогревающего пламени.

При поверхностной резке (ее иногда называют строжкой) с обрабатываемого изделия срезают (состригают) кислородной струей часть металла. Для поверхностной резки применяют специальные резаки. От разделительной резки поверхностная отличается и тем, что струя режущего кислорода направлена на обрабатываемый металл не под углом 90  , а под углом 15-40

, а под углом 15-40  . первоначальный нагрев металла осуществляется при наклоне резака на угол 70-80

. первоначальный нагрев металла осуществляется при наклоне резака на угол 70-80  к его поверхности. После нагрева металла до температуры воспламенения резак наклоняют на угол 15-40

к его поверхности. После нагрева металла до температуры воспламенения резак наклоняют на угол 15-40  , включают передачу режущего кислорода и резак перемещают по линии обработки. Резак передвигают равномерно, сохраняя постоянный угол наклона к плоскости металла. Угол наклона резака при поверхностной резке зависит от равномерности передвижения резака.

, включают передачу режущего кислорода и резак перемещают по линии обработки. Резак передвигают равномерно, сохраняя постоянный угол наклона к плоскости металла. Угол наклона резака при поверхностной резке зависит от равномерности передвижения резака.

Обычная кислородная резка хромистых и хромоникелевых сплавов, чугуна, меди и ее сплавов практически невозможна. Для резки этих металлов применяют кислородно-флюсовую резку, которая состоит в том, что в струю режущего кислорода подают порошкообразный флюс. Это флюсы, например, ПЖ2М, ПЖ5М. Подводимый к месту реза флюс при сгорании выделяет дополнительное количество теплоты, способствующее расплавлению тугоплавких окислов. Расплавленные окислы образуют жидкие шлаки, которые стекают и не препятствуют процессу резки. Кислородно-флюсовую резку применяют, в основном, для раскроя листов из коррозийно-стойкой стали.

Кислородно-флюсовую резку производят на установках УРХС-4, УРХС-5 и УРХС-6, состоящие из флюсопитатаеля и специального резака и работающие на ацетилене и газах – заменителях. Установку УРХС-4 используют при ручной резке, УРХС-5 при ручной и машинной резке, а установка УРХС-6 предназначена для кислородно- флюсовой резки заготовок большой толщины – до 500 мм.

Резка стали газами-заменителями осуществляется при меньшей температуре пламени подогрева, которую они создают, поэтому время на нагрев металла тратиться значительно больше. Для сокращения продолжительности нагрева в струю режущего кислорода вводят стальной пруток диаметром 4…6 мм, который, сгорая, выделяет тепло. Резка стали газами-заменителями имеет ряд преимуществ, по сравнению с ацетилено-кислородной:

- более высокое качество реза в результате равномерного выделения теплоты по всей длине факела;

- меньшая науглероживаемость поверхности реза;

- хорошая отделяемость грата от кромки;

- отсутствие оплавления верхней кромки реза;

- широкий диапазон изменения расстояния от ядра пламени до разрезаемого металла (легче резать).

Для получения реза без грата при использовании ацетилено-кислордного пламени или пламени газов-заменителей в смеси с кислородом, необходимо отклонять кислородную струю резака на 2-3  в сторону от изделия (резак наклонить к изделию на 2-3

в сторону от изделия (резак наклонить к изделию на 2-3  ).При этом образовавшийся грат остается на кромках отхода, а деталь получается чистой.

).При этом образовавшийся грат остается на кромках отхода, а деталь получается чистой.

Резка смыв-процессом сочетает признаки разделительной и поверхностной резки. Резак располагают под углом 25  к разрезаемому металлу, окисление металла режущим кислородом как при обычной резке. Жидкий шлак не прилипает к кромке реза, а смывается кислородом. Этот способ применим для резки прямолинейных заготовок толщиной от 5 до 50 мм, он позволяет повысить производительность резки в 2-2,5 раза. Однако при этом удельный расход кислорода повышается в 2-2,5 раза, а пропан-бутана – в 1,5-2 раза.

к разрезаемому металлу, окисление металла режущим кислородом как при обычной резке. Жидкий шлак не прилипает к кромке реза, а смывается кислородом. Этот способ применим для резки прямолинейных заготовок толщиной от 5 до 50 мм, он позволяет повысить производительность резки в 2-2,5 раза. Однако при этом удельный расход кислорода повышается в 2-2,5 раза, а пропан-бутана – в 1,5-2 раза.

Резка импульсной подачей кислорода позволяет вырезать из листа заготовки одновременно по всему контуру неподвижным многосопловым резаком. При этом конфигурация многосоплового мундштука резака соответствует конфигурации вырезаемой заготовки, кислород же подается в мундштук импульсами. Импульсную кислородную резку применяют при крупносерийном производстве деталей при толщине заготовок до 25 мм.

Качество заготовок после газокислородной резки определяется точностью размеров, шероховатостью поверхности реза, отсутствием коробления и трещин, структурой металла, неизменностью химического состава и механических свойств кромок, что регламентируется соответствующими государственными стандартами.

2.2,2. Оборудование для кислородной резки.

Для кислородной резки с применением ацетилена используют оборудование для ацетиленовой сварки, но вместо сварочной горелки применяют газовый резак, обычно инжекторного типа.

Газокислородный резак.

Газокислородная резка основана на особенности некоторых металлов гореть в струе кислорода с выделением большого количества тепла. Газокислородным способом можно резать только те металлы, у которых температура воспламенения ниже температуры плавления, а температура плавления образующихся окислов ниже температуры плавления металла. Окислы должны обладать хорошей жидкотекучестью и легко удаляться продувкой воздухом или кислородной струей. Этим методом можно резать углеродистую сталь с содержанием до 0,7% С. Высокоуглеродистые стали, требуют предварительного нагрева до 650-7000 С.

Не поддаются газовой резке: чугун (температура воспламенения 13500 С); высоколегированные хромистые и хромоникелевые стали; цветные сплавы, т.к. температура плавления окислов выше температуры плавления металла.

Устройство резака. По конструкции резак отличается от горелки наличием дополнительной трубки с вентилем для подачи режущего кислорода и иным наконечником с мелкими отверстиями по кольцу для смеси газов подогревающего пламени и центральным отверстием для режущего кислорода.

Принцип работы газокислородного резака:

Разрезаемую заготовку располагают горизонтально поверхности земли на расстоянии 10-20 см. Все вентили резака закрыты. Открыть кислородный вентиль (как у горелки), затем открыть вентиль горючего газа. Воспламенить и отрегулировать пламя. Нагреть металл по линии разреза до розового (оранжевого) цвета до t0 = 700-8000С. Теперь открыть вентиль подачи режущего кислорода, который при выходе из мундштука, соприкасаясь с нагретым металлом, активизирует горение. В процессе сгорания металла образуются окислы, которые увлекаются струей режущего кислорода и затем выдуваются из полости разреза.

Таким образом, газовая резка слагается из трех процессов: подогрева металла, горения металла в среде кислорода и выдувания окислов.

После окончания работы первым закрывают вентиль режущего кислорода, затем вентиль горючего газа и последним закрывают вентиль кислорода (горелки).

Кислород и ацетилен по рукавам, надетым на ниппели, поступает в резак. Резак – это основной рабочий инструмент при газокислородной резке металла, предназначенный для смешивания горючего газа и кислорода, создания подогревающего пламени и подачи к разрезаемому металлу струи кислорода.

Резаки классифицируются:

1) по степени механизации – для ручной, машинной и специальной резки;

2) по виду горючего – для ацетилена, газов-заменителей и жидких горючих;

3) по назначению – универсальные и специальные;

4) по способу смешивания газов – инжекторные и безинжекторные;

5) по мощности пламени – малой, средней и большой мощности

(толщина разрезаемой стали соответственно составляет 3…100 мм,

3…200 мм, 3…300 мм).

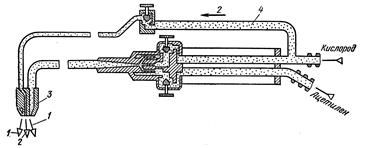

Инжекторный резак для ручной резки состоит из рукоятки и корпуса, в который по рукаву (шлангу) через ниппель и штуцер с правой резьбой подается кислород, а по другому рукаву через ниппель и штуцер с левой резьбой подается ацетилен или его заменители. Часть кислорода через вентиль поступает в инжектор. Выходя из инжектора с большой скоростью, струя кислорода создает разрежение и подсасывает горючий газ. Сгорая на выходе из мундштука 3, струя создает подогревающее пламя 1. Другая часть кислорода через ниппель и головку поступает с сопло внутреннего мундштука, образуя при этом струю режущего кислорода 2. Мощность подогревающего пламени регулируется вентилями кислорода и горючего газа, а давление и расход режущего кислорода – самостоятельным вентилем.

Рис.10. Газокислороный резак

1 – подогревающее пламя; 2 – режущая струя кислорода;

3 – мундштук резака; 4 – трубка для подачи режущего кислорода

Для ацетилено - кислородной резки наибольшее применение получили резаки «Ракета-1», «Пламя», «Факел», «Маяк 1-02», Р2А, РУ А-70, а для использования газов- заменителей – «Ракета-2», «Маяк-2-02», РЗП, РЗР. При монтажных и ремонтных работах применяются вставные резаки, которые позволяют быстро переналаживать огневую аппаратуру на сварку или резку. Промышленность выпускает вставные резаки РГС-70, РГМ-70. Вставные резаки РГС-60М и РАЗ-60 присоединяют к стволам сварочных горелок «Москва» и ГС-3. Кроме того, применяют также универсальный резак РУ-6в, причем он выпускается в трех исполнениях: РУ - для резки стали с использованием ацетилена и газовых заменителей; РУ А - для кислорода и ацетилена; РУЗ - для кислорода и газов-заменителей ацетилена. Резаки для поверхностной резки, например: РАП – 62, РПА – 62, РПК – 62.

Дата добавления: 2016-03-22; просмотров: 1832;