Обработка отверстий малого диаметра

Отверстия малого диаметра используются во многих деталях авиационных двигателей и их агрегатов, например лопатках газовых турбин, кольцевых деталях турбины и камеры сгорания, в форсунках и фильтрах, экранах, деталях гидро- и пневмоагрегатов (золотники, плунжеры, дроссели, гильзы и т.д.); для контровки деталей крепежа и арматуры.

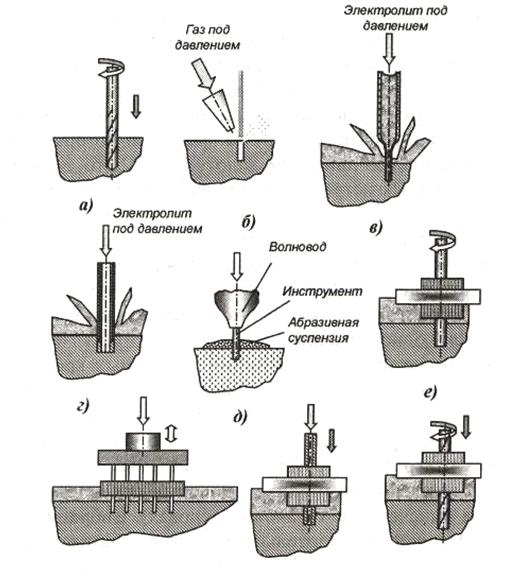

Отверстия малого диаметра получают различными способами (рис. 4.12): резанием (сверление сверлами малого диаметра), лазерным

Рис.4.12. Методы получения отверстий малого диаметра:

a - сверление; б - лазерное сверление; в - электрохимическая струйная обработка; г - электрохимическая обработка проводящим электродом; д - ультразвуковая обработка; е - электроэрозионная обработка вращающимся электродом; ж - электроэрозионная обработка сборным электродом; з - электроэрозионная обработка полым электродом; и - электроэрозионная обработка шнековым электродом

и электронным лучом, электроэрозионной обработкой, электрохимической и ультразвуковой обработкой, струйно-абразивной обработкой и др. Каждый из перечисленных методов имеет свои достоинства и недостатки.

Сверление на металлорежущих станках требует сверл малого диаметра. Получение и заточка таких сверл затруднительны. Кроме того, требуется специальное оборудование, обеспечивающее малые подачи. При глубоком сверлении возникают проблемы с выводом стружки из обрабатываемого отверстия и подводом СОЖ. Неизбежны заклинивания и поломка сверл с соответствующими трудоемкими операциями извлечения обломка из отверстия. Следует отметить, что сверление малых отверстий в труднообрабатываемых материалах практически невозможно. Сверлением получают отверстия малого диаметра в пластиках и других легкообрабатываемых материалах.

Электронно-лучевым способом получают отверстия в металлических материалах (сталях, никелевых и титановых сплавах и др.). Диаметр прошиваемых отверстий зависит от толщины обрабатываемого материала.

Деталь, имеющая, например, форму цилиндра, устанавливается в вакуумной камере на поворотное приспособление под электронную пушку. Электронный луч может пульсировать с частотой 1 ... 2000 Гц. Каждое отверстие может обрабатываться за один или несколько импульсов. Поворот приспособления контролируется ЧПУ. Перед подачей каждого импульса можно изменять положение луча, его параметры и фокусировку для получения отверстия нужного диаметра в требуемом месте. Эти параметры задаются программным путем. Столь высокие частоты процесса достигаются за счет чрезвычайно низкой инерционности электронного луча.

Электронно-лучевое сверление отверстий имеет следующие основные преимущества:

- высокая скорость обработки;

- отсутствие окисления ввиду того, что процесс происходит в вакууме;

- малая зона термического влияния и отсутствие микротрещин;

- малая конусность отверстий;

- широкая номенклатура обрабатываемых материалов.

Технологические возможности электронно-лучевого сверления приведены в табл. 4.1.

Таблица 4.1

Дата добавления: 2016-03-22; просмотров: 4020;