Сверление глубоких отверстий

Глубокими называют отверстия, длина которых в 5 и более раз превышает диаметр.

Сверление глубоких отверстий вызывает значительные трудности, связанные с уводом оси отверстия, сложностью охлаждения сверла и вывода стружки.

Сверление глубоких отверстий можно производить:

- вращением сверла и его подачей;

- вращением детали и подачей сверла;

- вращением детали и сверла в противоположных направлениях.

Основным недостатком первого метода является увод сверла, который может быть вызван несимметричной заточкой режущих кромок, неоднородностью обрабатываемого материала и другими причинами. Для удаления стружки, во избежание поломки сверла, приходится периодически выводить инструмент из отверстия, что снижает производительность.

Уменьшить увод сверла можно, используя горизонтально-сверлильные станки, на которых деталь вращается, а подача осуществляется сверлом.

Наиболее производительным является метод сверления глубоких отверстий при одновременном вращении инструмента и детали в противоположных направлениях.

|

| |||

| |||

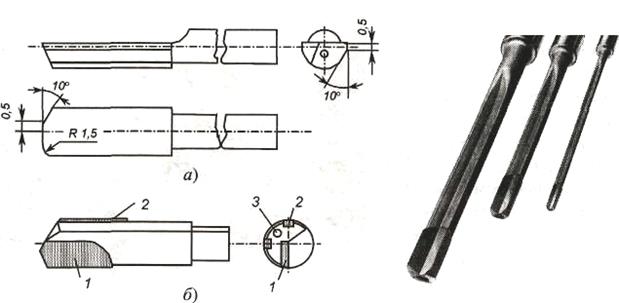

Для сверления глубоких отверстий используются сверла специальной конструкции, обеспечивающие дробление стружки, внутреннее охлаждение и удаление стружки потоком охлаждающей жидкости (рис. 4.6, 4.7). Выбор того или иного сверла зависит от диаметра и глубины обрабатываемого отверстия.

Ружейными сверлами, длина которых колеблется от 250 до 1500 мм, обрабатывают отверстия диаметром от 3 до 20 мм:

lmax = 400 мм для сверл Ø 3 ... 4,2 мм;

lmax= 800 мм для сверл Ø 4,2 ... 6,7 мм;

lmax = 400 мм для сверл Ø 6,7 ... 20 мм.

Ружейное сверло состоит из сверлильной головки, имеющей твердосплавные режущие и направляющие пластины или целиком изготавливаемой из твердого сплава, стебля и державки (хвостовика). Охлаждающая жидкость подается по каналу в стебле.

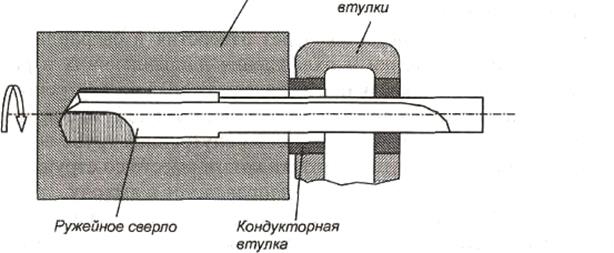

Сверление ружейными сверлами производится с внутренним подводом охлаждающей жидкости и наружным отводом стружки. Охлаждающая жидкость подается под большим давлением, что обеспечивает высокую эффективность охлаждения и отвод стружки вдоль V-образной канавки. При сверлении используют кондукторную втулку (рис. 4.8), которая направляет сверло в начальной стадии обработки. Втулка должна быть точно выверена относительно оси шпинделя станка (биение более 0,02 мм не допускается). Диаметр кондукторной втулки должен быть на 0,005 мм больше диаметра сверла. Втулки изготавливаются из твердых сплавов или карбида вольфрама.

Рис. 4.8. Схема сверления глубокого отверстия ружейным сверлом

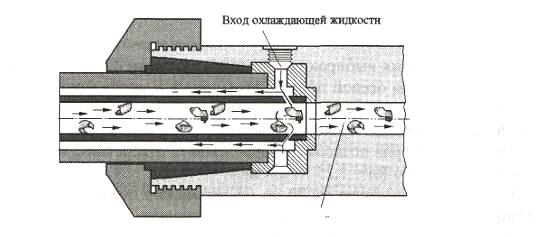

Отверстия диаметром от 20 до 65 мм можно обрабатывать эжекторными сверлами (рис. 4.9). Они обеспечивают производительность в среднем в пять раз большую, чем спиральные сверла при точности обработки IT 10 и шероховатости Rz =10 мкм.

Эжекторное сверло состоит из стебля, внутреннего трубопровода и сменной, оснащенной твердосплавными пластинами сверлильной головки.

Сверлильная головка обеспечивает образование стружки удобной формы за счет ее разделения тремя режущими кромками, расположенными в шахматном порядке.

Сверление эжекторными сверлами выполняется с внутренним подводом охлаждаю щей жидкости и внутренним отводом стружки.

Рис. 4.9. Сверла для эжекторного сверления

Охлаждающая жидкость подается в зону резания по кольцевому каналу, образованному стеблем сверла и внутренним трубопроводом. Большая часть СОЖ нагнетается через отверстия в сверлильной головке в зону резания для смазки и охлаждения направляющих и режущих пластин. Остальная жидкость подается через сопла во внутреннем трубопроводе и направляется в обратную сторону, к выходу, что приводит к образованию эжекторного эффекта, т.е. во внутренней трубе образуется перепад давления, в результате чего жидкость вместе со стружкой всасывается во внутренний трубопровод и направляется к выходу.

На рис. 4.10 приведены схемы устройств для подачи СОЖ при обработке неподвижным эжекторным сверлом.

Для более эффективного дробления стружки используется технология вибросверления, которая заключается в наложении на инструмент или деталь дополнительных осевых колебаний низкой частоты, обеспечивающих гарантированное дробление стружки и ее отвод из зоны обработки потоками СОЖ.

При вибрационной обработке отверстий режущие кромки инструмента получают сложную траекторию перемещения (вращение относительно оси с осевым перемещением). Очевидно, что при таком характере перемещения режущих кромок форма образующейся стружки и ее размеры определяются соотношением частоты осевых вибраций, частоты вращения инструмента и амплитудой вибраций А (рис. 4.11).

Рис. 4.10. Схема устройства для подачи СОЖ при обработке неподвижным эжекторным сверлом

| |||||

| |||||

|

Рис. 4.11. Развертка следов предыдущего и последующего проходов инструмента при резании с вибрациями

Допустимая величина амплитуды вибраций ограничивается величиной статического значения заднего угла режущей части инструмента. Очевидно, что с увеличением амплитуды кинематический задний угол (т.е. угол между задней поверхностью инструмента и обработанной поверхностью) будет уменьшаться. При отрицательных значениях заднего угла резание становится невозможным.

Особенности виброобработки накладывают свой отпечаток на геометрию режущей части инструмента.

Для вибрационной обработки отверстий применяются различные конструкции инструментов (с внутренним, наружным и эжекторным подводом СОЖ). Однако для повышения эффективности обработки целесообразно использовать специальные конструкции инструментов (вибросверла, виброзенкеры и виброразвертки), геометрия которых адаптирована к условиям вибрационного резания. Они выполняются с внутренним подводом СОЖ и имеют повышенную жесткость благодаря уменьшению сечения стружкоотводящих канавок.

Наиболее эффективно применять вибрационную обработку для сверления глубоких отверстий в труднообрабатываемых материалах: вязких, жаропрочных, коррозийно-стойких, теплостойких сталях и сплавах (в том числе на никелевой и титановой основах). Вибрационный способ обеспечивает высокопроизводительную и качественную доработку отверстий, полученных методами литья, штамповки и др. (в том числе по корке и с большой глубиной резания), исправляет (уменьшает) увод оси предварительно полученного отверстия.

Возможный диапазон применения технологии вибрационной обработки отверстий — отверстия диаметром от 2 до 100 мм и более, глубиной до 100 диаметров. Отверстия могут быть различной формы: сквозные и глухие, гладкие и ступенчатые.

Основная область применения технологии вибрационной обработки отверстий деталей ГТД и агрегатов - отверстия в форсунках, золотниках, втулках, патрубках, дисках турбин, валах и других деталях.

Дата добавления: 2016-03-22; просмотров: 6548;