Механические свойства

Механические свойства углеродистых сталей в основном зависят от содержания в них углерода. Увеличение содержания углерода приводит к изменению структуры сталей, в частности, к уменьшению количества феррита, увеличению количества перлита и появлению (в заэвтектоидных сталях) цементита вторичного по границам зон перлита.

Каждая из этих структурных составляющих имеет определенные механические свойства: для феррита характерны высокая пластичность (d, y); низкая прочность  и низкое значение твердости (НВ), для цементита, наоборот, очень высокая твердость, но низкие значения пластичности, он хрупок; перлит, состоящий из мелкодисперсных частиц феррита и цементита, имеет наиболее высокое значение прочности, а пластичность и твердость средние. В таблице 5.1 приведены численные значения механических свойств этих структурных составляющих сталей.

и низкое значение твердости (НВ), для цементита, наоборот, очень высокая твердость, но низкие значения пластичности, он хрупок; перлит, состоящий из мелкодисперсных частиц феррита и цементита, имеет наиболее высокое значение прочности, а пластичность и твердость средние. В таблице 5.1 приведены численные значения механических свойств этих структурных составляющих сталей.

Таблица 5.1

Механические свойства структурных составляющих в стали

| Название структуры | Содержание углерода, % | Твердость НВ, МПа | Предел прочности  , МПа , МПа

| Относитель-

ное удлинение  , % , %

|

| Феррит | ~ 0 | |||

| Перлит | 0,8 | |||

| Цементит | 6,67 | — | — |

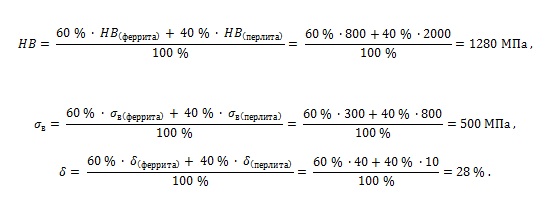

Зная количество каждой структурной составляющей и ее механические свойства, можно, пользуясь правилом аддитивности (сложения), приблизительно рассчитать механические свойства стали.

Количество структурных составляющих при этом определяется визуально под микроскопом по площади, занимаемой структурной составляющей, в поле зрения микроскопа. Например, если при рассмотрении структуры 60 % площади занимает феррит и 40 % – перлит, то механические свойства стали определяются так:

Учитывая, что феррит, перлит и цементит имеют вполне определенное содержание углерода, можно, пользуясь тем же правилом, по виду микроструктуры определить содержание углерода в стали. Для рассмотренного примера:

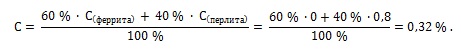

Влияние углерода на механические свойства сталей подтверждается экспериментальным графиком, приведенном на рис. 5.2, из которого следует, что чем больше углерода в стали, тем она тверже, но менее пластична.

|

Рис. 5.2. Влияние углерода на механические свойства

углеродистых сталей

Прочность у доэвтектоидных сталей возрастает с увеличением в ней углерода, достигает наибольших значений в сталях, с содержанием углерода 0,8 – 1%, а затем, с дальнейшим увеличением углерода снижается, так как по границам зерен перлита появляется хрупкий цементит вторичный (см. рис. 5.1, д), что и ослабляет сопротивление стали разрыву; твердость при этом продолжает увеличиваться.

5.4. Классификация углеродистых сталей

по назначению и их маркировка

По назначению углеродистые стали подразделяются на:

1) конструкционные;

2) инструментальные.

Конструкционные стали – это стали, предназначенные для изготовления различного вида сооружений, конструкций и деталей машин. Основные требования, предъявляемые к этим сталям, – хорошая пластичность в сочетании с достаточной прочностью. Следовательно, по содержанию углерода и структуре – это доэвтектоидные стали (углерода до 0,8 %). Конструкционные стали по содержанию углерода можно подразделить на три группы:

1. Низкоуглеродистые (строительные стали) содержащие углерода до 0,3 %. Эти стали имеют  до 400 МПа, d до 40 %, НВ до 1300 МПа и применяются, главным образом, в виде листового, профильного и сортового проката в качестве строительного материала для изготовления конструкций и сооружений методом сварки. Все они обладают хорошей пластичностью.

до 400 МПа, d до 40 %, НВ до 1300 МПа и применяются, главным образом, в виде листового, профильного и сортового проката в качестве строительного материала для изготовления конструкций и сооружений методом сварки. Все они обладают хорошей пластичностью.

2. Среднеуглеродистые – содержание углерода 0,3…0,6 %. Эти стали имеют  от 400 до 800 МПа, d от 20 до 25 % и НВ – от 1400 до 2000 МПа. Применяются в виде сортового и листового проката, штамповок и поковок в качестве машиностроительных сталей для изготовления деталей машин. Как правило, подвергаются упрочняющей термической обработке.

от 400 до 800 МПа, d от 20 до 25 % и НВ – от 1400 до 2000 МПа. Применяются в виде сортового и листового проката, штамповок и поковок в качестве машиностроительных сталей для изготовления деталей машин. Как правило, подвергаются упрочняющей термической обработке.

3. Высокоуглеродистые – содержание углерода 0,6…0,8 %. Могут применяться для изготовления рессор и пружин. После термической обработки имеют высокую твердость, прочность и предел упругости.

В металлургии сталь производят (выплавляют) различными методами (мартеновский, конвертерный, электрошлаковый переплав, вакуумно-индукционный переплав и т.д.). Естественно, что в зависимости от принятого способа изготовления стали будут различаться как по химическому составу, так по свойствам (качеству). Согласно действующим стандартам, различают конструкционные стали обыкновенного качества, качественные и высококачественные.

Стали обыкновенного качества получают мартеновским, конвертерным и бессемеровским методом. Свойства этих сталей гарантируются ГОСТ 380-71. Данные стали маркируются значком Ст (никакие другие стали значком Ст не обозначаются) и цифрой от 0 до 6. Эта цифра показывает группу прочности стали – чем больше номер, тем выше прочность, но ниже пластичность*.

В соответствии с ГОСТ 380-71 предусматривается поставка сталей трех групп:

группа А. Если сталь используется для изделий, которые не подвергают горячей обработке (сварке, ковке и т.д.), то структура и свойства, которые сталь получила при выходе из прокатного цеха металлургического завода, сохраняются и у потребителя. В этом случае стали поставляют потребителю только по механическим свойствам. Химический состав сталей не гарантируется;

группа Б. Если сталь у потребителя будет подвергаться горячей обработке (ковке, штамповке и т.д.), то исходные структура и механические свойства не сохраняются. В таком случае для потребителя основное значение имеет, прежде всего, химический состав стали, так как именно им в первую очередь определяется режим горячей обработки и свойства стали. В этом случае сталь поставляется потребителю только по химическому составу.

группа В. Если сталь у потребителя подвергается сварке, то в зоне термического влияния сварного шва свойства металла меняются. В таком случае потребителю необходимо знать химический состав стали. Одновременно необходимо знать и исходные свойства, так как те части изделий, которые не подвергали сварке, сохраняют свои свойства. Металл в таком случае поставляют и по химическому составу и по механическим свойствам.

Группа стали (буква А, Б или В) указываются перед значком Ст.

Кроме того, после марки, ставят условное обозначение способа раскисления стали:

кп– кипящая сталь (раскислена только Mn);

пс– полуспокойная (раскислена Mn + Al);

сп– спокойная (раскислена Mn + Al + Si).

Кипящая сталь, по сравнению со спокойной, содержит больше кислорода и азота (хуже раскислена), полуспокойная – занимает промежуточное положение и применяется вместо кипящей и спокойной сталей.

Марки конструкционных сталей обыкновенного качества: Ст0, Ст2, БСт3кп, ВСт5сп и т.д.

Конструкционные углеродистые качественные стали (ГОСТ 1050-85) выплавляются в мартеновских и электрических печах и отличаются пониженным содержанием серы и фосфора. Эти стали маркируются только цифрами, указывающими среднее содержание углерода в сотых долях процента (например, марки 05; 08; 10, 60 содержат углерода, соответственно 0,05 %, 0,08 %, 0,10 % и 0,60 %). У конструкционных качественных сталей с повышенным содержанием марганца (до 1– 1,2 %) в конце марки ставится буква Г (например, марки 65Г2 и 70Г).

Качественные стали могут быть также спокойными, кипящими и полуспокойными (марки 05пс, 15 кп, 25сп и т.д.).

Инструментальные стали – используются при изготовлении различного вида инструмента (режущего, штампового, мерительного). Так как эти стали большей частью работают на истирание, испытывают большие удельные нагрузки, наиболее важным свойством их должна быть высокая твердость в сочетании с прочностью (пластичность понижена). Как известно, такими свойствами обладают высокоуглеродистые стали, содержащие углерода 0,7–1,3 %, т.е. по структуре в основном эвтектоидные и заэвтектоидные. Инструментальные углеродистые стали, согласно ГОСТ 1435-74, обозначаются буквой У и цифрой, показывающей среднее содержание углерода в десятых долях процента; это марки У7, У8, У12.

В случае, если в конце марки стоит буква А, то это обозначает, что сталь высококачественная (содержание S и Р – минимально). Марки высококачественных сталей: 45А, 60ГА, У8А, У8ГА, У12А и т.д.

Более подробно назначение и области применения сталей различных марок описаны в таблице 5.2.

Таблица 5.2

Назначение углеродистых сталей некоторых марок

| Марки стали | Примерное назначение |

| Конструкционные стали обыкновенного качества | |

| Ст 0 | Листовой и сортовой прокат для строительных конструкций неответственного назначения, арматура |

| Ст 1 | Анкерные болты, шпильки, гайки |

| Ст 2 | Заклепки, листы, трубы |

| Ст 3 | Средненагруженные детали: рычаги, оси, кронштейны, сортовой и листовой прокат для строительных конструкций мостов и др. |

| Ст 4 | Малонагруженные: болты, гайки, шайбы. Детали строительных конструкций |

| Ст 5 | Различные детали машин, подвергаемые воздействию средних напряжений: валики, оси, рычаги, болты, гайки |

| Ст 6 | Детали, требующие повышенной прочности: оси, валы, шестерни, шпиндели, применяются после термической обработки (группа Б) |

| Качественные углеродистые стали | |

| 05кп, 08кп, 08, 10кп, 10 | Для деталей с высокой пластичностью – трубки, прокладки, шайбы, тонкие листы, штампуемые в холодном состоянии с глубокой вытяжкой |

| 10, 10кп, 15, 15кп, 15Г | Цементуемые и цианируемые детали, не требующие высокой прочности сердцевины (болты, гайки, винты, рычаги), детали малонагруженные (болты, стяжки и др.). Стали обладают хорошей свариваемостью. |

| 20, 20кп, 20Г, 25, 25Г | То же, что и стали 10, 15, но прочность несколько выше. Тяги, траверсы, испытывающие невысокие напряжения и требующие значительной вязкости |

| 30, 35, 30Г, 35Г | Оси, валы, муфты, болты, винты и др. детали, испытывающие небольшие напряжения. Применяются в нормализованном состоянии, пригодны для сварки |

| 40, 45, 40Г, 45Г | Стали отличаются более высокой, чем сталь 35, прочностью и средней вязкостью. Применяются как после нормализации, так и в улучшенном состоянии: фланцы, диски сцепления, шатуны, шестерни, коленчатые и распределительные валы и т.д. |

| 50, 55, 50Г | Стали обладают высокой прочностью и применяются после нормализации или закалки с высоким отпуском (улучшения): шестерни, штоки, валы, ленточные пружины, прокатные валки. |

| 60, 65, 70, 75, 80, 85, 60Г, 65Г, 70Г | Стали обладают высокими прочностными и упругими свойствами, особенно после термообработки. Крупные детали возможно применять и в нормализованном состоянии. Применяются для изготовления таких деталей, как оси, эксцентрики, шпиндели, пружинные кольца, клапанные пружины, пружины амортизаторов, рессоры. Специфическими условиями термообработки рессор и пружин является применение после закалки среднего отпуска, обеспечивающего наилучшее сочетание упругих и прочностных свойств. |

| Углеродистые инструментальные стали | |

| У7 | Для инструмента, подвергающегося ударам и толчкам, требующего умеренной твердости, при наличии достаточной вязкости (зубила, кузнечные штампы, слесарный инструмент, клейма, топоры, колуны). |

| У8 | Для инструмента, подвергающегося ударам, требующего хорошей вязкости при высокой твердости (пуансоны, матрицы, ножницы и ножи по металлу, столярный и пневматический инструмент) |

| У9, У10, У11 | Для инструмента, не подвергающегося сильным ударам, но требующего высокой твердости и некоторой вязкости (например металлорежущий инструмент – сверла, метчики, плашки, развертки, резцы, фрезы, а также медицинский, деревообделочный и бурильный инструмент) |

| У12, У13 | Для инструмента с максимальной износостойкостью и твердостью – различный металлорежущий и мерительный инструмент, граверный и волочильный инструмент, бритвы, зубила для насечки напильников. |

Примечание: Углеродистые стали с содержанием углерода более, чем 1,3 %, ввиду низкого предела прочности, в современном машиностроении не применяются

Контрольные вопросы

1. Как изменяется структура сталей с повышением содержания в них углерода?

2. Как классифицируются стали по структурному признаку? Назовите характерные признаки структур каждой из групп сталей и содержание в них углерода.

3. Как изменяются механические свойства сталей с повышением содержания углерода? Свяжите эти изменения свойств с изменением структуры.

4. Как классифицируются углеродистые стали по назначению. Для чего они применяются?

5. Как маркируются конструкционные и инструментальные стали по ГОСТ?

6. По заданию преподавателя приведите примеры некоторых марок сталей и их применения в сельскохозяйственной технике.

ЧУГУНЫ

Цель: изучить виды чугунов, их микроструктуру, свойства, маркировку, способы получения и применение в машиностроении.

Общие сведения

Чугун представляет собой сплав железа с углеродом при содержании углерода более 2,14 %. Технические чугуны являются сложными сплавами, содержащими, кроме железа и углерода, обязательные примеси кремния, марганца, серы и фосфора в количествах, больших, чем в стали. Эти примеси оказывают существенное влияние на процесс структурообразования чугунов и их свойства.

Чугун имеет чрезвычайно большое значение для машиностроения и тракторостроения.

Механические свойства чугуна приближаются к свойствам сталей, и в то же время чугун обладает лучшими литейными свойствами, легче обрабатывается резанием и более дешев в производстве. Чугун лучше, чем сталь, сопротивляется износу, нечувствителен к надрезам, устойчив при вибрации. Эти качества обусловили очень широкое применение чугунов в производстве.

В зависимости от условий кристаллизации и состояния углерода чугуны делят на два класса :

1. Белый чугун, в котором углерод находится в химически связанном состоянии (в виде цементита); имеет излом белого цвета.

2. Серый чугун, в котором углерод находится полностью или частично в свободном состоянии (в виде графита); имеет излом пепельно-серого цвета.

Белые чугуны

Как уже указывалось выше, белыми называются чугуны, у которых углерод присутствует только в виде цементита. В соответствии с диаграммой Fe – Fe3C (рис. 6.1, а) белые чугуны по структуре делятся на:

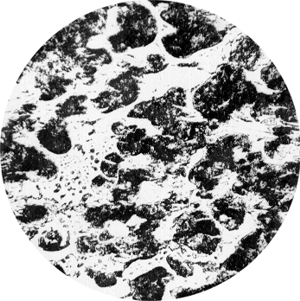

доэвтектические – при содержании углерода от 2,14 до 4,3 %. Структура: перлит и ледебурит (рис. 6.1, а);

эвтектический – при содержании углерода 4,3 %. Структура – ледебурит (рис. 6.1, б);

заэвтектические – при содержании углерода от 4,3 до 6,67 %. Структура – ледебурит и цементит первичный (рис. 6.1, в).

| а) | б) | в) |

|

|

|

Рис. 6.1. Микроструктура белого чугуна (х 135)

а) доэвтектический (перлит + ледебурит);

б) эвтектический (ледебурит);

в) заэвтектический (ледебурит + цементит первичный)

Белые чугуны содержат от 30 до 100 % цементита, поэтому обладают высокой твердостью (НВ = 5000 – 8000 МПа) и хрупкостью, практически не поддаются обработке резанием. Поэтому основная область их применения – получение тонкостенных отливок для получения ковкого чугуна и в качестве передельного чугуна при производстве стали (чушковый чугун).

Серые чугуны

В этих чугунах углерод полностью или частично находится в свободном состоянии (в виде графита). Графит придает излому чугуна темно-серый цвет.

Графит в серых чугунах образуется при охлаждении отливок. В соответствии с современной теорией графитизации, часть графита может образовываться уже в жидкой фазе (в расплавленном чугуне), а другая часть образуется при охлаждении твердой фазы путем распада цементита на аустенит и графит. При последующем охлаждении аустенит также может распадаться на феррит и графит.

Таким образом, кроме превращений, приводящих к образованию цементита (рассмотренных в работе № 4) на диаграмме состояния железо-углерод возможны превращения, приводящие к образованию графита. Основное влияние на количество выделившегося углерода (степень графитизации) оказывает скорость охлаждения сплава. Чем выше скорость охлаждения, тем ниже степень графитизации. В зависимости от полноты степени графитизации будут получаться чугуны с различной металлической основой. Если скорость охлаждения очень мала*, то графитизация будет полной, весь находящийся в сплаве цементит превратится в графит и чугун будет иметь ферритную металлическую основу.

Если часть углерода останется в связанном состоянии (неполная графитизация), то металлическая основа может быть перлитной или феррито-перлитной.

Таким образом, различают серые чугуны:

1) на перлитной основе (при содержании углерода в виде цементита 0,8 %; см. рис. 6.2, в);

2) на феррито-перлитной основе (при содержании углерода в виде цементита от 0,03 до 0,8 %; см. рис. 6.2, б, д);

3) на ферритной основе (когда углерода в виде цементита нет, т.е. он полностью находится только в виде графита; см. рис. 6.2, г).

Структура металлической основы просматривается на микрошлифах после травления (рис. 6.2, б, в, г, д).

Следует иметь в виду, что твердость чугуна (МПа) определяется структурой его металлической основы:

| Чугун | Ферритный | Феррито-перлитный | Перлитный |

| Твердость, НВ |

Из рассмотренного можно сделать вывод, что металлическая основа серых чугунов похожа на структуру доэвтектоидных и эвтектоидных сталей, то есть основное отличие серых чугунов от сталей – наличие графитных включений, предопределяющих специфические свойства чугунов.

Форма, размер, количество и взаимное расположение графитовых включений оказывают существенное влияние на физико-механические и эксплуатационные свойства серых чугунов. По форме графитовых включений различают обыкновенный, ковкий и высокопрочный серые чугуны.

Дата добавления: 2016-03-22; просмотров: 9081;