Самостоятельная работа. 1. Опишите, как влияет химический состав чугуна и условия кристаллизации на вид его металлической основы.

1. Опишите, как влияет химический состав чугуна и условия кристаллизации на вид его металлической основы.

2. Какой термической обработке подвергают чугуны и с какой целью?

Контрольные вопросы

1. Чем отличается химический состав чугунов от сталей?

2. Как классифицируются чугуны : а) по состоянию углерода; б) по форме графитных включений?

3. Каковы характерные структуры и свойства белых чугунов ?

4. Каковы характерные структуры и форма графита у обыкновенных, высокопрочных и ковких серых чугунов?

5. Как влияет на свойства чугуна графит – его форма, количество и величина частиц?

6. Каковы характерные свойства чугунов, в чем их преимущество перед сталями и в чем недостаток?

7. Назовите примеры марок и изделий, изготавливаемых из чугунов: серого обыкновенного, высокопрочного, ковкого.

Измерение твердости металлов и сплавов

Цель: ознакомиться с теорией и практикой измерения твердости материалов по Бринеллю, Роквеллу и Виккерсу.

Общие сведения

При изготовлении деталей и изделий из различных сплавов необходимо знать их качество, которое определяется уровнем механических свойств. Твердость является одной из наиболее распространенных характеристик, применяемых для оценки физико -механических свойств металлов и сплавов, их пригодность для того или иного назначения.

Под твердостью понимают сопротивление металла деформации на поверхности при установленном механическом воздействии на нее другого более твердого тела заданной формы и размера, не изменяемых во время испытания.

Иначе твердость можно определить как способность материала сопротивляться внедрению более твердого тела.

Методы измерения твердости характеризуются простотой и оперативностью оценки качества полуфабрикатов, заготовок и деталей независимо от формы и размеров (измерение твердости по технике выполнения значительно проще, чем определение прочности, пластичности и вязкости); при измерении твердости отсутствует разрушение металла или порча поверхности изделия; по твердости можно аналитически определить значения предела прочности и предела текучести, что значительно повышает надежность быстрой оценки качества изделий.

Часто пригодность изделий и заготовок определяют только по твердости. Все виды режущего, мерительного, все цементованные и азотированные детали, а также детали, подвергнутые термической обработке контролируются на твердость. Определение твердости является почти единственным методом контроля качества штампов и пресс-форм, металла для холодной обработки.

В настоящее время применяют следующие способы (методы) определения твердости:

– царапанием – характеризует сопротивление материала разрушению;

– отскоком бойка – характеризует упругие свойства материала;

– вдавливанием идентора – характеризует сопротивление пластической деформации.

Наибольшее распространение получил метод измерения твердости вдавливанием.

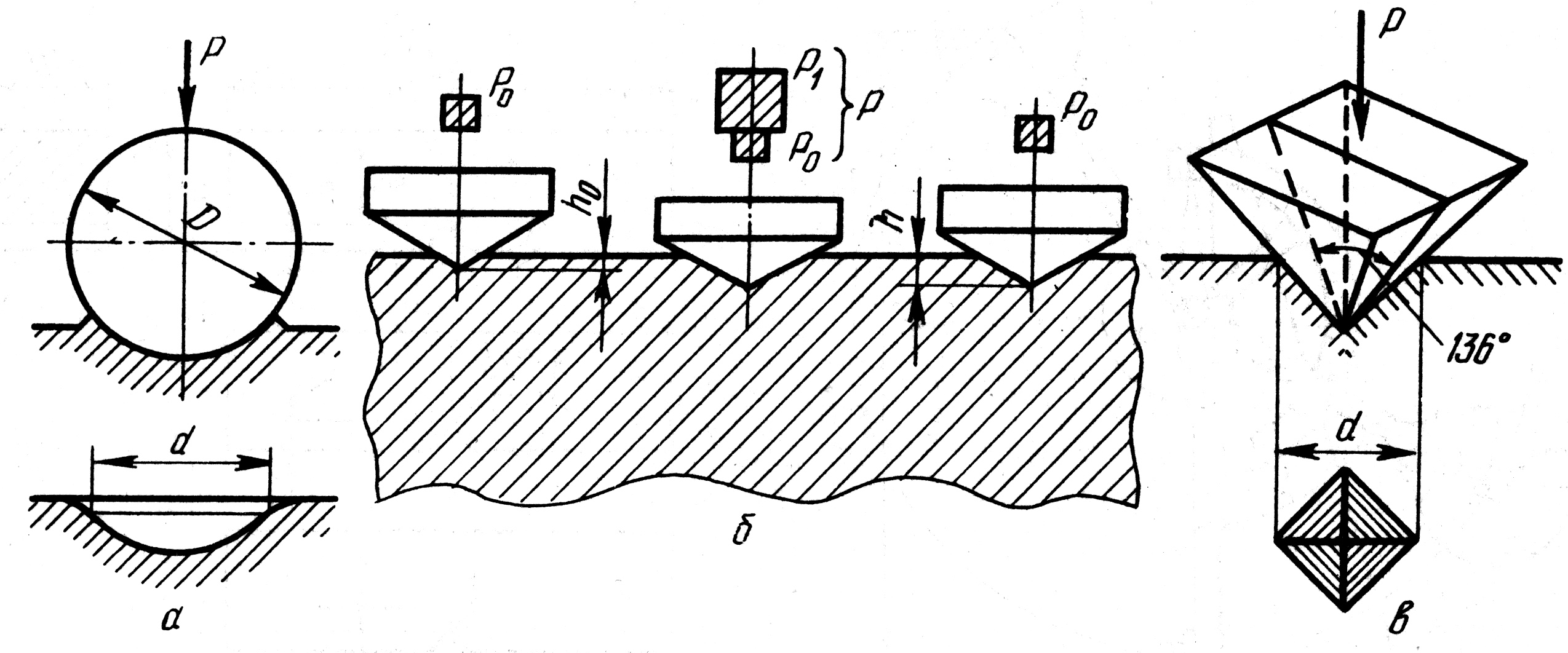

В свою очередь среди методов измерения твердости вдавливанием наибольшее распространение получили методы Роквелла, Бринелля и Виккерса (рис. 7.1).

|

Рис. 7.1. Методы измерения твердости:

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

7.2. Измерение твердости вдавливанием шарика

(твердость по Бринеллю)

По этому методу в материал под действием нагрузки P, приложенной без удара перпендикулярно поверхности, вдавливают стальной закаленный шарик, диаметром D (рис. 7.1, а).

Шарик вдавливается с помощью пресса с гидравлическим или механическим приводом. В результате на поверхности образца образуется отпечаток, диаметр d которого измеряют в двух взаимно перпендикулярных направлениях с помощью специальной лупы («лупа Бринелля»).

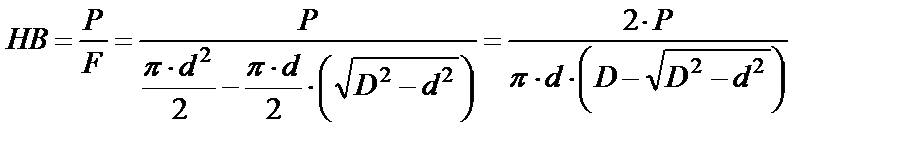

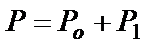

Числом твердости по Бринеллю HB называют отношение приложенной нагрузки P к площади сферической поверхности отпечатка F:

,

,

где P – нагрузка; F – площадь отпечатка; D – диаметр шарика;

d – диаметр отпечатка.

Число твердости по Бринеллю HB имеет размерность МПа.

При испытаниях стали и чугуна выбирают D = 10 мм и P = 30 кН, при испытании меди и ее сплавов D = 10 мм и P = 10 кН, а при испытании очень мягких материалов D = 10 мм и P = 2,5 кН.

Метод Бринелля не рекомендуется применять для материалов с твердостью более, чем HB 450, так как в этом случае идентор (шарик) может деформироваться, что исказит результаты испытаний.

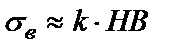

Между пределом прочности  и числом твердости HB имеется приближенная аналитическая зависимость:

и числом твердости HB имеется приближенная аналитическая зависимость:

.

.

Значения коэффициента k приведены в таблице 7.1

Таблица 7.1

| Материал | k |

| Сталь, твердостью 1200…1750 НВ | 0,343 НВ |

| Сталь, твердостью 1750…4500 НВ | 0,362 НВ |

| Медь, латунь, бронза (отожженные) | 0,55 НВ |

| Медь, латунь, бронза (наклепанные) | 0,40 НВ |

| Алюминий и алюминиевые сплавы, 200…450 НВ | 0,34 НВ |

| Дюралюмин (отожженный) | 0,36 НВ |

| Дюралюмин (закаленный) | 0,35 НВ |

7.3. Измерение твердости вдавливанием конуса

или шарика (твердость по Роквеллу)

При измерении твердости по Роквеллу в испытуемой образец вдавливается алмазный конус с углом при вершине  , равный 120 о, или стальной закаленный шарик диаметром 1,587 мм. Алмазный конус применяют для измерения твердых материалов, а шарик – для мягких материалов.

, равный 120 о, или стальной закаленный шарик диаметром 1,587 мм. Алмазный конус применяют для измерения твердых материалов, а шарик – для мягких материалов.

Принципиальное отличие измерения твердости по Роквеллу от способа измерения по Бринеллю состоит в том, что измеряется не диаметр, а глубина отпечатка.

Конус (шарик) вдавливают двумя последовательно прилагаемыми нагрузками (рис. 7.1, б): предварительной  и общей

и общей  (где

(где  – основная нагрузка). Основная нагрузка выбирается исходя из предполагаемой твердости испытываемых материалов (таблица 7.2).

– основная нагрузка). Основная нагрузка выбирается исходя из предполагаемой твердости испытываемых материалов (таблица 7.2).

Таблица 7.2

| Испытываемый материал | Индентор | Шкала прибора | Основ-ная нагрузка  , Н , Н

| Общая нагрузка  , Н , Н

|

| Измерение очень твердых материалов, твердых поверхностных слоев, тонких образцов |

| А | ||

| Измерение мягкой (отожженной) стали и цветных сплавов |

| В | 1 000 | |

| Измерение твердости закаленной или низкоотпущенной стали, определение твердости тонких поверхностных слоев |

| С | ||

Примечание:  – алмазный конус;

О – стальной закаленный шарик – алмазный конус;

О – стальной закаленный шарик

|

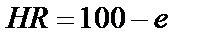

После приложения общей нагрузки Р, основная нагрузка  снимается и идентор поднимается до глубины h (см. рис. 7.1, б). Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принято значение осевого перемещения наконечника на 0,002 мм. Твердость HR определяется по формулам:

снимается и идентор поднимается до глубины h (см. рис. 7.1, б). Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принято значение осевого перемещения наконечника на 0,002 мм. Твердость HR определяется по формулам:

(при измерении по шкалам A и C);

(при измерении по шкалам A и C);

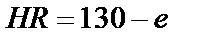

(при измерении по шкале B),

(при измерении по шкале B),

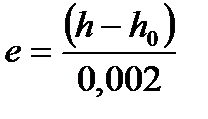

где  ;

;

– глубина внедрения наконечника в испытуемый материал, измеренная после снятия основной нагрузки

– глубина внедрения наконечника в испытуемый материал, измеренная после снятия основной нагрузки  (но с оставлением предварительной нагрузки

(но с оставлением предварительной нагрузки  );

);

– глубина внедрения наконечника под действием нагрузки

– глубина внедрения наконечника под действием нагрузки  .

.

Твердость по Роквеллу обозначается:

HRA – испытание алмазным конусом при общей нагрузке 600 Н;

HRB – испытание стальным шариком при нагрузке 1000 Н;

HRC – испытание алмазным конусом при нагрузке 1500 Н.

При испытаниях на приборе Роквелла значение твердости материала считывается со шкалы прибора.

Значение твердости по Роквеллу – безразмерные единицы.

Дата добавления: 2016-03-22; просмотров: 1436;