Макростроение литого металла

МАКРОструктурный АНАЛИЗ

Цель: изучить методики макроструктурного анализа и исследовать макроструктуры и макродефекты металла.

Общие сведения

Макроструктурным анализом (макроанализом) называют метод исследования строения и различных дефектов металла невооруженным глазом или лупой при небольших увеличениях (до 30…50 раз) на специально обработанных образцах-макрошлифах (темплетах), а также по изломам металла.

Вся предшествующая обработка (выплавка, разливка, горячая пластическая деформация, термическая обработка, сварка), которой подвергается металл, определяет макроструктуру и характер излома. По характеру макроструктуры или излома можно судить о качестве детали, макродефектах (структурная неоднородность, усадочные раковины, пузыри, шлаковые включения), о способе получения заготовок (литье или прокат), о неоднородности распределения вредных примесей в металле. Метод макроанализа имеет большое значение в производстве; его широко применяют для контроля качества слитков, проката, штамповок, деталей, подвергнутых термической и химико-термической обработке, для определения глубины закаленного слоя, контроля качества сварных швов, заклепочных соединений.

Макроструктура металла выявляется химическим травлением поверхности макрошлифа реактивами. Выбор реактива зависит от цели исследования и материала.

Контроль макроструктуры и изломов стали, регламентация макроструктуры и допустимых макродефектов углеродистой и легированной, конструкционных и инструментальных сталей предусмотрены в ГОСТ 10243-75 «Сталь. Методы испытаний и оценки макроструктуры».

Влияние макроструктуры или характера излома на свойства металла так значительно, что во всех соответствующих ГОСТ (стандартах на марки, химический состав, механические свойства сталей и других сплавов) указаны методы контроля макроструктуры.

Макростроение литого металла

В производственных условиях при получении слитка расплавленная сталь отливается в земляные, песчано-глинистые и металлические формы. Металл в форме обычно затвердевает не сразу во всем объеме, а по отдельным зонам.

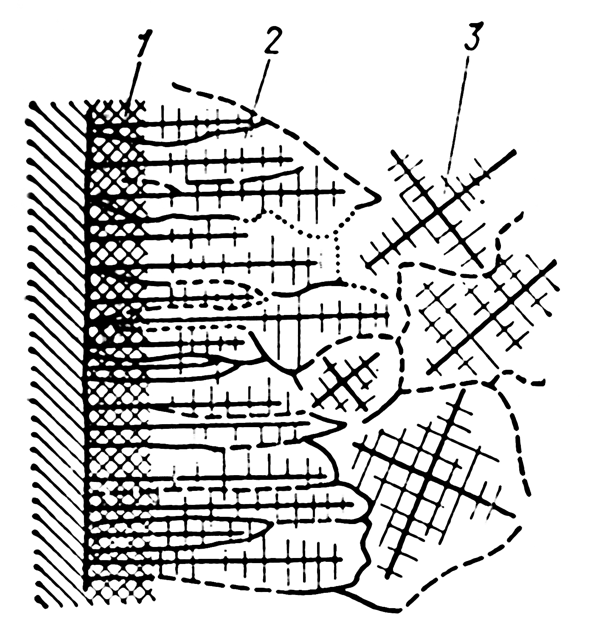

Кристаллизация жидкого металла начинается у холодных стенок формы (рис. 1.1). Здесь металл в первую очередь переохлаждается ниже равновесной температуры кристаллизации и образуется большое количество мелких кристаллов (мелкозернистая корка –1). Ориентация кристаллов в этой зоне разнообразна, так как на их направление существенное влияние оказывают мельчайшие неровности, имеющиеся на внутренних стенках формы.

|

|

Рис. 1.1. Строение стального слитка

1 – зона мелких кристаллов; 2 – зона столбчатых кристаллов

(дендритов); 3 – зона крупных равноосных кристаллов

Образование первой кристаллизационной зоны способствует прогреву стенок формы, что уменьшает скорость отвода тепла от внутренних слоев металла. Степень переохлаждения в этот момент существенно уменьшается, и из ограниченного числа центров кристаллизации развиваются крупные кристаллы. Известно, что наиболее благоприятные условия для роста кристаллов создаются в направлении отвода тепла. Так как в этот момент времени тепло отводится преимущественно в направлении, перпендикулярном стенкам изложницы, то образующиеся кристаллы будут вытянуты. Таким образом, в слитке образуется вторая зона – столбчатых дендритных* кристаллов 2.

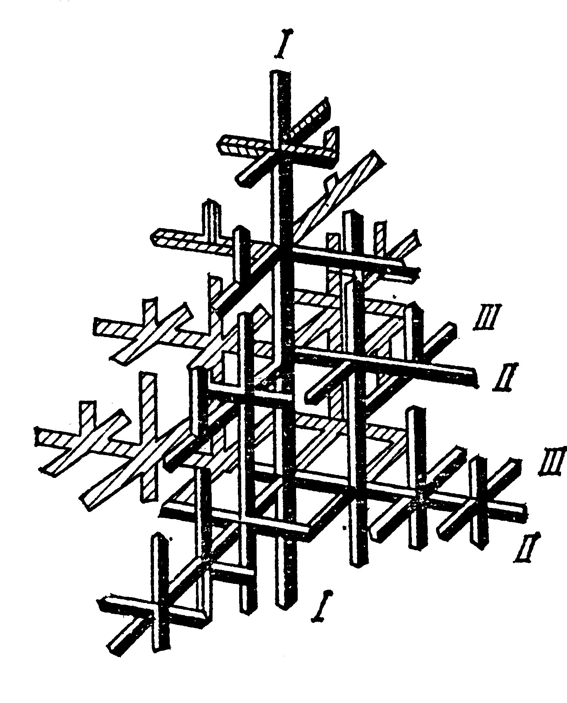

Строение дендрита показано на рис. 1.2. Согласно рисунку, дендрит состоит из «ствола» (ось первого порядка), от которого идут «ветви» (оси второго и последующего порядков).

Рис. 1.2. Схема дендрита:

I – ось первого порядка;

II – ось второго порядка;

III – ось третьего порядка

Рис. 1.2. Схема дендрита:

I – ось первого порядка;

II – ось второго порядка;

III – ось третьего порядка

|

Дендритная макроструктура является характерным признаком литого состояния металла.

По мере роста столбчатых кристаллов с увеличением толщины затвердевшего слоя скорость охлаждения жидкого металла внутренней зоны становится практически одинаковой во всех направлениях, направленный рост кристаллов прекращается и растут равноосные кристаллы 3.

В зависимости от размеров слитка, различной скорости охлаждения, степени перегрева и химического состава отдельные зоны могут отсутствовать. В некоторых условиях зона столбчатых кристаллов (дендритов) может занять все сечение (включая и центр) слитка.

Таким образом, в отливке образуются три структурные зоны:

1– мелкозернистых, 2 – столбчатых и 3 – равноосных кристаллов.

При кристаллизации слитков, вследствие уменьшения объема при переходе металла из жидкого состояния в твердое, в верхней части (она затвердевает последней) образуется усадочная раковина.

Неоднородность кристаллического строения в различных зонах отливок представляет собой дендритную неоднородность, а несплошности металла (усадочные раковины, поры, газовые пузыри, шлаковые включения) – физическую неоднородность литого металла.

Кроме этого, процесс кристаллизации сопровождается возникновением химической неоднородности – ликвации.

Причинами возникновения ликвации являются: последовательный характер кристаллизации (от стенки к центру) отливки, а также разная температура кристаллизации различных компонентов сплава. При кристаллизации в наружных зонах и в осях дендритов всегда кристаллизуется наиболее чистый – тугоплавкий компонент сплава (например, железо в стали), а легкоплавкие (сера, фосфор и их соединения с железом), затвердевающие в последнюю очередь, обогащают межосные пространства дендритов (дендритная ликвация), и центральную часть слитка (зональная ликвация). Ликвация – нежелательное явление. Так, существенная зональная ликвация серы может привести к появлению «горячих» трещин, образующихся при нагреве заготовки («горячеломкость»). Так как примеси серы имеют низкую температуру плавления и располагаются по границам зерен, то при нагреве они расплавляются, что и приводит к появлению трещин.

Дендритная, физическая и химическая неоднородности существенно снижают механические свойства литого металла.

Дата добавления: 2016-03-22; просмотров: 4096;