СРЕДНЕЕ И МЕЛКОЕ ДРОБЛЕНИЕ

ДРОБИЛКИ

КРУПНОЕ ДРОБЛЕНИЕ

Для крупного дробления применяют щековые и конусные дробилки, в которых материал с размером кусков не более 1500 мм измельчается под действием на него в основном раздавливающих и раскалывающих усилий до кусков размером ~ (300—100) мм.

Щековые дробилки

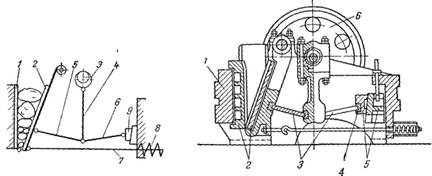

В щековой дробилке (рис. XVIП-3) материал измельчается путем раздавливания в сочетании с раскалыванием и изгибом между неподвижной 1 и подвижной 2 щеками. Подвижная щека 2 приближается (при рабочем ходе) или отходит (при холостом ходе) от неподвижной щеки / при вращении эксцентрикового вала 3. Во время рабочего хода происходит дробление, а во время холостого — выгрузка дробленого материала вниз под действием собственного веса. Щеке 2 движение передается шатуном 4, подвижно соединенным с эксцентриковым валом 3, и двумя шарнирно закрепленными распорными плитами — передней 5 и задней 6. Тяга 7 и пружина 8 создают в движущейся системе натяжение и способствуют холостому ходу подвижной щеки. Путем взаимного перемещения клиньев 9 регулируется ширина выпускного отверстия и, следовательно, степень измельчения.

В зависимости от расположения оси подвижной щеки различают щековые дробилки с верхним и нижним подвесом этой щеки. При верхнем подвесе качающаяся щека имеет наибольший размах вблизи места выхода дробленого продукта, ширина разгрузочного отверстия при этом переменна. Нижний подвес (ось подвижной щеки у разгрузочного отверстия) обеспечивает постоянную ширину разгрузочного отверстия, что гарантирует определенную максимальную крупность куска в дробленом продукте, но ограничивает производительность таких дробилок по сравнению с дробилками с верхним подвесом подвижной щеки.

На рис. XVIII-4 представлен общий вид щековой дробилки с верхним подвесом подвижной щеки. Дробилки этого типа наиболее широко распространены в промышленности. Корпус 1 дробилки, передняя стенка которого является неподвижной щекой, выполняется обычно из стального литья, а щеки футеруются стальными плитами 2 с рифленой рабочей поверхностью. Эти плиты наиболее сильно изнашиваются, вследствие чего они выполняются съемными и изготавливаются из износостойкого материала (литой марганцовистой или хромистой стали).

| Рис XVIII -3. Схема щековой дробилки с верхним подвесом щеки: 1 — неподвижная щека, 2 — подвижная щека, 3 — эксцентриковый вал; 4 — шатун, 5 — передняя распорная плита; 6 — задняя распорная плита, 7 — тяга, 8 — пружина, 9 — регулировочный клин | Рис XVIII -4 Общий вид щековой дробилки: 1 — корпус, 2 — сменные плиты, 3 — распорные плиты, 4 — вкладыш, 5 — регулировочные клинья. 6 — маховик |

Дробящее усилие в дробилке передается через распорные плиты 3. Поэтому вкладыши 4, в которые входят концы плит, делаются сменными из материала большой твердости. Задняя распорная плита используется для предохранения дробилки от поломок при попадании в рабочее пространство недробимых предметов. Эта плита изготавливается с пониженной прочностью и ломается при попадании в дробилку случайных металлических предметов, после чего она подлежит замене. С помощью клиньев 5 регулируется ширина загрузочной щели (в дробилках больших размеров регулировка производится заменой распорных плит). Щековые дробилки приводятся в движение от электродвигателя через клиноременную передачу и маховик 6.

Щековые дробилки, описанные выше, являются машинами с простым качанием подвижной щеки. В некоторых конструкциях дробилок подвижная щека не только приближается к неподвижной и отходит от нее, но во время рабочего хода еще и движется вниз, в сторону разгрузки материала (совершает сложное движение). При этом происходит не только раздавливание, но и истирание материала, за счет чего производительность этих дробилок по сравнению с дробилками других типов несколько увеличивается, а расход энергии уменьшается.

Наиболее распространены щековые дробилки с верхним подвесом или со сложным движением подвижной щеки. Дробилки с нижним подвесом подвижной щеки, вследствие относительно малой производительности, применяются в основном для исследовательских целей.

Основные достоинства щековых дробилок: простота и надежность конструкции, широкая область применения (для дробления крупнокусковых материалов большой твердости существуют, например, дробилки с размерами загрузочного отверстия 2135 х 3150 мм), компактность и легкость обслуживания.

Периодический характер воздействия дробящего усилия и неполная уравновешенность движущихся масс вызывают шум и вибрацию при дроблении и относятся к недостаткам дробилок этого типа. Перебои в работе из-за поломки отдельных деталей (например, распорных плит шатуна), забивание рабочего пространства материалом при неравномерной его подаче также следует отнести к недостаткам щековых дробилок.

Основные технологические характеристики щековых дробилок: угол захвата, скорость вращения коленчатого (эксцентрикового) вала, производительность, потребляемая мощность.

Конусные дробилки

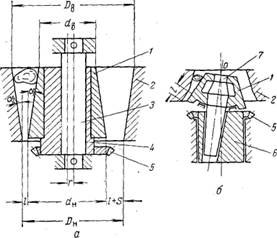

Материал в конусных дробилках (рис. XVIII -6) измельчается раздавливанием его при сближении поверхностей внутреннего подвижного 1 наружного неподвижного 2 конусов.

Процессы дробления и разгрузки в конусных дробилках отличаются от соответствующих процессов в щековых дробилках непрерывным воздействием на дробимый материал дробящих поверхностей криволинейной формы.

По своему назначению конусные дробилки разделяются на дробилки крупного, среднего и мелкого дробления.

В дробилке крупного дробления (рис. XVIII-6, а) крутой подвижный конус приводится в движение вокруг неподвижной оси 3 валом-эксцентриком 4 при помощи конической шестерни 5. Неподвижный конус (чаша) 2 обращен большим основанием кверху.

В дробилке среднего и мелкого дробления (рис. XVIII-6, б) пологий подвижный конус /, закрепленный на вращающемся с помощью эксцентрикового стакана 6 валу 7, расположен внутри неподвижного конуса 2 (обращенного большим основанием вниз). В момент максимального сближения дробящего конуса с чашей такой дробилки создается «параллельная зона» длиной l (рис. XVIII-6, б). Ширина этой зоны определяет размер кусков дробленого продукта.

Рис. XVIII-6. Схемы конусных дробилок:

а — крутоконусной с неподвижной осью; б — пологоконусной с консольным валом; 1 — подвижный конус; 2 — неподвижный конус; 3 — ось; 4 — эксцентриковый вал; 5 — шестерня; 6 — эксцентриковый стакан; 7 — вал.

Дробилки крупного и мелкого дробления могут иметь привод как в виде эксцентрикового вала, так и в виде эксцентрикового стакана. Широко распространены дробилки крупного дробления, в которых подвижный конус приводится в движение также посредством эксцентрикового стакана.

Дробилки крупного дробления (крутоконусные) характеризуются наибольшей шириной загрузочного (верхнего) кольцевого отверстия. Дробленый материал выходит из нижней круговой щели под действием своего веса в месте наибольшего удаления дробящего конуса от чаши. Дробилки среднего и мелкого дробления (пологоконусные) характеризуются размером диаметра основания внутреннего конуса. Разгрузка в такой машине осуществляется под действием сил тяжести, инерции и трения. Корпус конусной дробилки и ее чаша связаны пружинами, позволяющими чаше подниматься вверх, предотвращая тем самым поломку аппарата в случае попадания в него металлических предметов. Внутренняя рабочая поверхность неподвижного конуса и поверхность подвижного конуса футеруются сменными плитами из марганцовистой стали. Регулирование степени измельчения производится подъемом или опусканием чаши.

Конусные дробилки по сравнению со щековыми отличаются высокой1 производительностью (вследствие непрерывного воздействия дробящего усилия на материал), уравновешенной работой (нет необходимости в установке маховика), высокой степенью измельчения (для пологоконусных дробилок).

Недостатками конусных дробилок (в сопоставлении со щековыми) являются: более сложная и дорогая конструкция, большая высота, более сложное обслуживание.

СРЕДНЕЕ И МЕЛКОЕ ДРОБЛЕНИЕ

После крупного дробления материал часто подвергают дальнейшему измельчению в дробилках среднего и мелкого дробления, в которых измельчение осуществляется приблизительно от 100 мм (размер наиболее крупных кусков исходного материала) до 10—12 мм. Для среднего и мелкого дробления используются валковые, ударно-центробежные и описанные выше пологоконусные дробилки.

Валковые дробилки

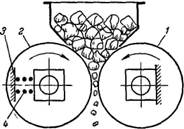

Исходный материал поступает в валковую дробилку (рис. XVIII-7), затягивается парой вращающихся навстречу друг другу гладких цилиндрических валков 1, 2 в зазор между ними и дробится в основном путем раздавливания. Валки размещены на подшипниках в корпусе 3, причем валок 1 вращается в неподвижно установленных подшипниках, а валок 2— в скользящих подшипниках, которые удерживаются в заданном положении (в зависимости от требуемой ширины зазора) с помощью пружины 4. При попадании в дробилку постороннего предмета чрезмерной твердости подвижный валок отходит от неподвижного и предмет выпадает из дробилки (при этом устраняется возможность ее поломки).

Валки обычно изготавливаются из чугуна и футеруются по внешней поверхности бандажами из углеродистой или износостойкой марганцовистой стали. Их окружная скорость составляет 2— 4,5 м/сек. (предельно — не более 7м/сек). Обычно приводной механизм валковой дробилки состоит из двух ременных передач — на шкив каждого валка от отдельного двигателя.

| Рис. ХVIII-7. Схема валковой дробилки: 1—валок с неподвижными подшипниками; 2 — валок с подвижными подшипниками; 3 — корпус дробилки; 4 — пружина. |

В промышленности используются валковые дробилки, отличающиеся по числу валков (одно-, двух- и четырехвалковые), форме и скорости вращения валков, роду привода. Так, для дробления солей и других материалов средней твердости применяют зубчатые валки, измельчающие материал в основном раскалыванием; для усиления истирающего действия при дроблении вязких, например глинистых, материалов используют дифференциальные валки с большой (до 20%) разностью скоростей вращения и т. д. В некоторых тихоходных дробилках (окружная скорость 2—3 м/сек) вращение с помощью ременной передачи сообщается ведущему валку и передается ведомому через зубчатую передачу.

В промышленности используются валковые дробилки, отличающиеся по числу валков (одно-, двух- и четырехвалковые), форме и скорости вращения валков, роду привода. Так, для дробления солей и других материалов средней твердости применяют зубчатые валки, измельчающие материал в основном раскалыванием; для усиления истирающего действия при дроблении вязких, например глинистых, материалов используют дифференциальные валки с большой (до 20%) разностью скоростей вращения и т. д. В некоторых тихоходных дробилках (окружная скорость 2—3 м/сек) вращение с помощью ременной передачи сообщается ведущему валку и передается ведомому через зубчатую передачу.

Валковые дробилки компактны и надежны в работе; вследствие однократного сжатия материал не переизмельчается и содержит мало мелочи. Эги дробилки наиболее эффективны для измельчения материалов умеренной твердости (степень измельчения i = 10—15); для твердых материалов i ≤ 3—4.

Угол захвата. Наибольший размер кусков измельчаемого в валковой дробилке материала зависит от диаметра валков и зазора между ними. Угол захвата, образованный касательными к поверхности валков в точках соприкосновения с куском дробимого материала, не должен превышать 30°. Соответственно диаметр гладких валков должен быть приблизительно в 20 раз больше диаметра максимального куска дробимого материала. Зубчатые же валки могут захватывать куски материала размером 1/2 и даже 2/з диаметра валков.

Дата добавления: 2016-03-15; просмотров: 5059;