Практична робота. Розрахунок сил затискання у верстатних пристроях 1 страница

7.1. Завдання.Визначити силу затискання у Г-подібному прихваті, при фрезеруванні ступінчастого вала. Виконати ескіз прихвата та показати схему сил, що діють на заготовку.

7.2. Теоретичні відомості про розрахунок сил затискання

Затискач верстатного пристосування служить для надійного закріплення заготовки у пристосуванні в положенні, яке задається установочними елементами. Положення деталі на верстаті відносно ріжучого інструменту може бути порушене під дією сил різання, які при визначених видах обробки можуть досягати значних величин. При проектуванні затискних пристроїв необхідно забезпечити відповідний напрямок сил закріплення та спосіб їх прикладання, тобто скласти раціональну розрахункову схему установки заготовки в пристосуванні.

Загальна методика розрахунку сил закріплення в пристосуваннях:

· вибрати найбільш раціональну схему установки заготовки – опори слід розташувати так, щоб сила закріплення і сила різання були спрямовані по нормалі до установчих поверхонь опор;

· на вибраній схемі відмітити стрілками всі прикладені до заготовки сили, які прагнуть порушити задане їй положення (сили різання, сили закріплення) і сили, які прагнуть зберегти це положення (сили тертя, реакції опор);

· із шести рівнянь статики вибрати ті, які можуть бути застосовані до розглянутого випадку і користуючись цими рівняннями, визначити сили затискання;

· прийнявши коефіцієнт запасу, визначити потрібну силу затискання і порівняти цю силу з тою, яка забезпечує вибраний затискний пристрій.

Коефіцієнт запасу при розрахунках необхідний у зв’язку з коливанням сил різання у процесі механічної обробки. Силу затискання заготовки у пристосуванні визначають з урахуванням методу обробки, стану оброблюваного матеріалу, системи верстат – пристосування – інструмент – деталь [17].

Гвинтові затискачі є найбільш універсальними для верстатних пристосувань. Вони використовуються для закріплення заготовок або виконують функцію проміжних ланок у складних затискних системах.

Гвинтові затискачі застосовуються у пристосуваннях з ручним закріпленням заготовок, у пристосуваннях механізованого типу, а також на автоматичних лініях.

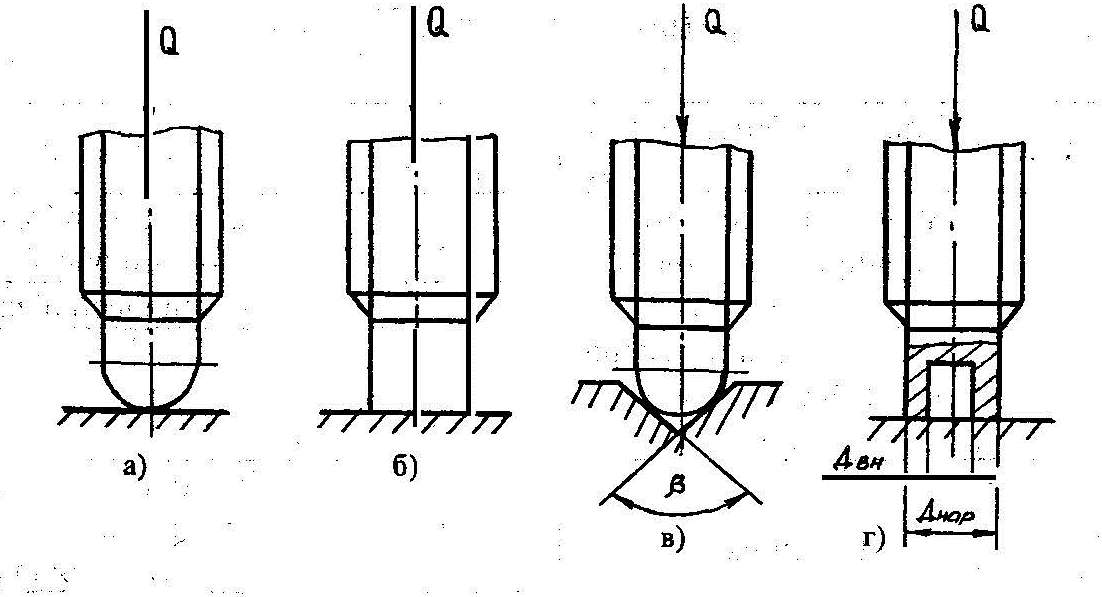

Види опорних поверхонь гвинтових затискачів зображені на рис. 7.1.

Рис. 7.1. Види опорних поверхонь гвинтових затискачів

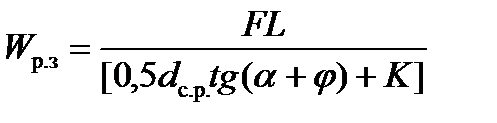

Визначення затискної сили, що створює затискний пристрій виконується згідно методики, яка наведена у табл. Д.7.2. Так для гвинтових затискачів справджується формула:

(7.1)

(7.1)

де F – сила, що прикладена до кінця рукоятки гайкового ключа, Н;

L – довжина ключа або рукоятки (плече сили F), мм;

dср – середній діаметр різьби, мм;

a – кут підйому різьби (для стандартних метричних різьб з крупним кроком a = 2…3°);

f – кут тертя в різьбовому з’єднанні (для метричних різьб f=5°34¢);

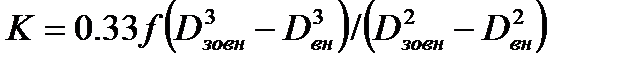

К – коефіцієнт, який залежить від форми і розміру поверхні притискання затисненого елемента з затисненою поверхнею: для гвинта зі сферичним опорним торцем (рис. 7.1, а)  ; для гвинта з плоским опорним торцем (рис. 7.1, б)

; для гвинта з плоским опорним торцем (рис. 7.1, б)  ; для гвинта зі сферичним опорним торцем, притиснений до конусного отвору (рис. 7.1, в),

; для гвинта зі сферичним опорним торцем, притиснений до конусного отвору (рис. 7.1, в),  ; для гвинта з кільцевим опорним торцем або гайки (рис. 7.1, г, д)

; для гвинта з кільцевим опорним торцем або гайки (рис. 7.1, г, д)  (якщо

(якщо  – коефіцієнт тертя на торці гвинта або гайки; β = 120).

– коефіцієнт тертя на торці гвинта або гайки; β = 120).

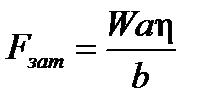

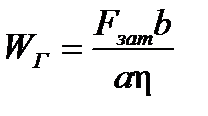

У верстатних пристроях використовують комбінацію різьбового затискача з планкою, що служить важелем і утворює механізм-прихват (рис. 7.2). Сила затискання розраховується за формулою:

(7.2)

(7.2)

де W – сила затискання гвинта або гайки прихвата;

а і b – розміри плечей прихвата;

h = 0,8…0,95 коефіцієнт корисної дії, що враховує втрати на тертя в опорі прихвата.

Рис. 7.2. Розрахункова схема для визначення сили затискання з гвинтовим прихватом

Рис. 7.3. Розрахункова схема для визначення сили затискання з Г-подібним прихватом

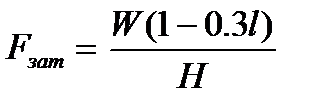

Сила затискання, створювана Г-подібним прихватом розраховується за формулою (рис. 7.3):

(7.3)

(7.3)

7.3. Ступінчастий вал, приклад.

Деталь ступінчастий вал обробляється на горизонтально-фрезерному верстаті 6Р82П. Виконується фрезерування шпонкового пазу шириною 20 мм і довжиною 25 мм з повною глибиною 7,9 мм з виходом паза по радіусу R40. Визначити силу затискання та вибрати затискний елемент.

Рис. 7.4. Схема закріплення заготовки

Рис. 7.4. Схема закріплення заготовки

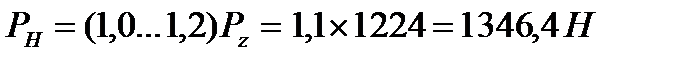

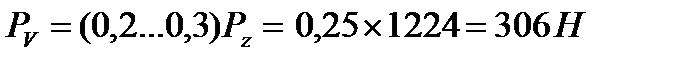

Спочатку визначаються сили, які діють на заготовку з боку різального інструмента. При фрезеруванні паза дисковою тристоронньою фрезою виникає сила різання Рz яка складається з Рн – горизонтальна складова зусилля різання і Рv – вертикальна складова.

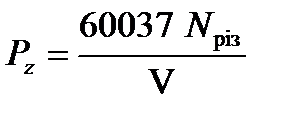

, (7.4)

, (7.4)

де V – швидкість різання, м/хв.;

Nріз – потужність різання кВт.

;

;

.

.

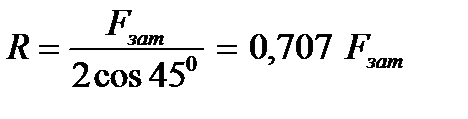

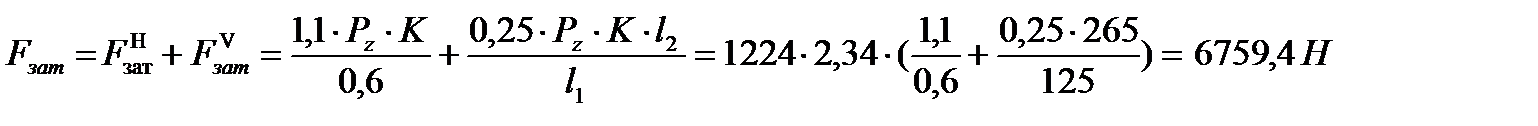

Знаходимо сили, які діють на заготовку з боку затискання. Прихват затискного пристрою, що діє на заготовку з силою затискання Fзат створить в точках її дотику до опорних поверхонь дві сили реакції R (рис. 7.5).

Рис. 7.5. Схема прикладання сил до заготовки при її закріпленні в призмі

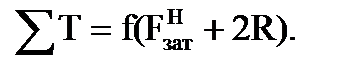

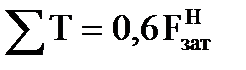

Визначаємо силу проекцій всіх трьох сил на вертикальну вісь, отримуємо:

,

,

звідси

.

.

Розглянемо окремо дію сил Рн і Рv.

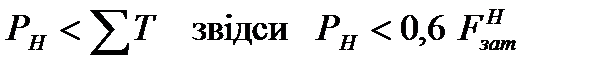

а) Дія сили РH, в осьовому напрямку, протидіє силі тертя

Прийнявши f = 0,25, отримаємо  .

.

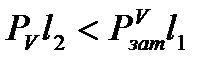

Умова забезпечення нерухомосты заготовки має вигляд

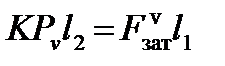

б) Від дії сили Рv заготовка може обернутися навколо осі, так як на неї дії момент сили Рvl2, протидіє йому момент сили  .

.

Отже умова надійності затискання має вигляд:

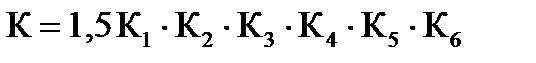

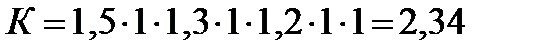

Визначають коефіцієнт надійності закріплення,  , користуючись табл. Д.7.1, Д.7.3:

, користуючись табл. Д.7.1, Д.7.3:

.

.

Отже силу затиснення для надійного закріплення, визначаэмо:

Звідси

.

.

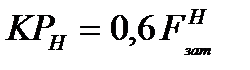

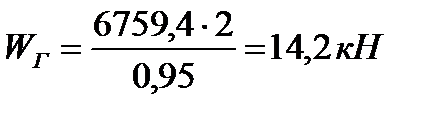

Вибирають гайку для прихвату, використовуючи формулу

.

.

При b = 2а; η = 0,95 отримуємо  .

.

Таке затискне зусилля має гайка М30.

Порядок виконання

1) Отримати завдання згідно варіанта (табл. Д.7.5).

2) Визначити сили, які діють на заготовку від різального інструмента.

3) Визначити коефіцієнт надійності закріплення.

4) Визначити силу затиснення.

5) Визначити мінімальний діаметр метричної різьби.

7.5. Контрольні запитання

1) Які бувають види опорних поверхонь у гвинтових затискних механізмах?

2) У яких видах пристроїв застосовують гвинтові затискачі?

3) Як вибирають номінальні діаметри метричної різьби у залежності від сили закріплення?

4) Як визначається сила закріплення гвинтовими механізмами? Від чого вона залежить?

8. Практична робота. Розрахунок розмірного ланцюга складальної одиниці

8.1. Завдання.Визначати замикаючу ланку та розрахуватирозміри компенсатора при складанні виробу.

8.2. Теоретичні відомості про методи проведення розрахунків розмірних ланцюгів

При розробці технологічних процесів складання різноманітних виробів вирішуються такі завдання:

а) встановлення послідовності з’єднання деталей у складальній одиниці, розроблення схем та технологічних маршрутів складання [6, 8];

б) аналіз розмірних ланцюгів і вибір методу їх розрахунків, досягнення точності замикаючого ланки [4, 12].

Для досягнення необхідної точності складання необхідно розрахувати розмір замикаючої ланки розмірного ланцюга, який не повинен виходить за межі допустимих відхилень.

Точність замикаючої ланки при складанні може бути досягнута методами повної, неповної, групової взаємозамінності, методами пригонки і регулювання із застосуванням компенсаторів.

Вибір методу досягнення точності замикаючої ланки залежить від величини його допуску й від числа складових ланок розмірному ланцюга. При цьому необхідно врахувати реальні виробничі можливості по забезпеченню точності розмірів відповідних ланок і при заданому рівні організації складальних робіт.

Якщо число складових ланок розмірному ланцюга т ≤ 4, то розрахунки ланцюга роблять методом повної взаємозамінності. Цей метод доцільний у серійному і масовому виробництві при коротких розмірних ланцюгах (наприклад, у сполученні вал–втулка) і відсутності сталих допусків на розмір замикаючої ланки. Для багатоланкових розмірних ланцюгів такий метод економічно не вигідний, тому що приводить до необхідності призначення жорстких допусків на розміри складових ланок.

Сутність методу повної взаємозамінності полягає в тому, що всі деталі, що надходять на складання, повинні бути виготовлені в межах допусків і задовольняти технічним умовам по шорсткості поверхонь та геометричній формі. Складання зводиться до з’єднання деталей без попереднього вибору, підбору і пригонки. При цьому необхідна точність замикаючої ланки досягається автоматично. Розрахунки допусків складових ланок при заданому допуску вихідної (замикаючої) ланки доцільно виконувати в певній послідовності.

При великій кількості складових ланок (m > 4) на всі ці ланки ланцюга призначають економічно досяжні в даних виробничих умовах допуски, що відповідають, як правило, одному квалітету точності [14, с. 7—17], а також граничні відхилення з урахуванням призначення деталі в складальній одиниці та прийнятих методів обробки.

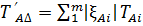

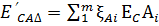

Фактичний (виробничий) допуск Т¢А∆ на розмір замикаючої ланки і координати середини її поля допуску Е¢СА∆ визначаються за рівняннями

; (8.1)

; (8.1)

де т — число складових (збільшуючих і зменшуючих) ланок;

ξАi — передаточне відношення, роль якого виконують тригонометричні функції, використовувані при проектуванні складових ланок на напрямок замикаючого ланки ( для ланцюгів з паралельними ланками ξАi = +1 — для ланок збільшуючих, іξАi = –1 — для ланок зменшуючих).

; (8.2)

; (8.2)

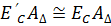

Точність замикаючої ланки методом повної взаємозамінності забезпечується, якщо

і

,

,

де ТА∆ і EC A∆ — задані величини допуску і координати середини поля допуску замикаючої ланки.

Якщо дані умови не виконуються, то необхідно коригувати допуски усіх або частини розмірів складових ланок, що призводить до подорожчання механічної обробки.

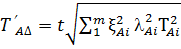

У цьому випадку розрахунки розміру замикаючої ланки виконуємо методом неповної взаємозамінності, використовуючи рівняння (8.2) і

; (8.3)

; (8.3)

де t — коефіцієнт ризику, значення якого ухвалюється залежно від відсотка ризику (відсотка виходу розміру замикаючої ланки за межі його допуску [4, с. 16]); λ2Аi — коефіцієнт відносного розсіювання розмірного ланцюга (g w:val="UK"/></w:rPr><m:t>1</m:t></m:r></m:num><m:den><m:r><w:rPr><w:rFonts w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/><w:lang w:val="UK"/></w:rPr><m:t>9</m:t></m:r></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">  — для нормального закону; g w:val="UK"/></w:rPr><m:t>1</m:t></m:r></m:num><m:den><m:r><w:rPr><w:rFonts w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/><w:lang w:val="UK"/></w:rPr><m:t>6</m:t></m:r></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">

— для нормального закону; g w:val="UK"/></w:rPr><m:t>1</m:t></m:r></m:num><m:den><m:r><w:rPr><w:rFonts w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/><w:lang w:val="UK"/></w:rPr><m:t>6</m:t></m:r></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">  — для закону Сімпсона; g w:val="UK"/></w:rPr><m:t>1</m:t></m:r></m:num><m:den><m:r><w:rPr><w:rFonts w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/><w:lang w:val="UK"/></w:rPr><m:t>3</m:t></m:r></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">

— для закону Сімпсона; g w:val="UK"/></w:rPr><m:t>1</m:t></m:r></m:num><m:den><m:r><w:rPr><w:rFonts w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:sz w:val="28"/><w:sz-cs w:val="28"/><w:lang w:val="UK"/></w:rPr><m:t>3</m:t></m:r></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></wx:sect></w:body></w:wordDocument>">  — для закону рівної ймовірності).

— для закону рівної ймовірності).

При використанні методів пригонки або регулювання в конструкцію виробу вводиться спеціальна деталь — компенсатор, розміри якого можуть змінюватися при складанні шляхом видалення певного шару металу (у кресленнях складальної одиниці або виробу вказується, по яких поверхнях проводиться пригонка). Крім того розмір компенсатора може регулюватися при складанні (за допомогою гвинтової пари, набором прокладок різної або однакової товщини й т.д.). Розрахунки розмірних ланцюгів при цьому здійснюється методами повної або неповної взаємозамінності. На всі складові ланки розмірного ланцюга, включаючи і компенсатор, призначають легко досяжні в даних виробничих умовах допуски.

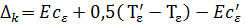

Величина необхідної компенсації в обох випадках визначається по рівнянню

. (8.4)

. (8.4)

Для того, щоб на компенсаторі створити необхідний для пригонки шар матеріалу, у координату середини його поля допуску вносять поправку

. (8.5)

. (8.5)

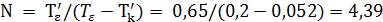

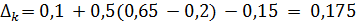

Для спрощення розрахунків розмірів нерухомих компенсаторів (при використанні методу регулювання) рекомендується призначати координати середин полів допусків складових ланок так, щоб сполучити одну границю розширеного поля допуску Т’А∆ замикаючого ланки з відповідною границею його заданого поля допуску ТА∆.. Число ступенів N такого компенсатора

, (8.6)

, (8.6)

де Тк — допуск на виготовлення компенсаторів.

Якщо регулювання здійснюється за допомогою підбору прокладок однакової товщини δ∆, їхнє число z

При великій кількості прокладок z їх роблять різної товщини.

8.3. Розрахунок розмірного ланцюга ступені редуктора, приклад

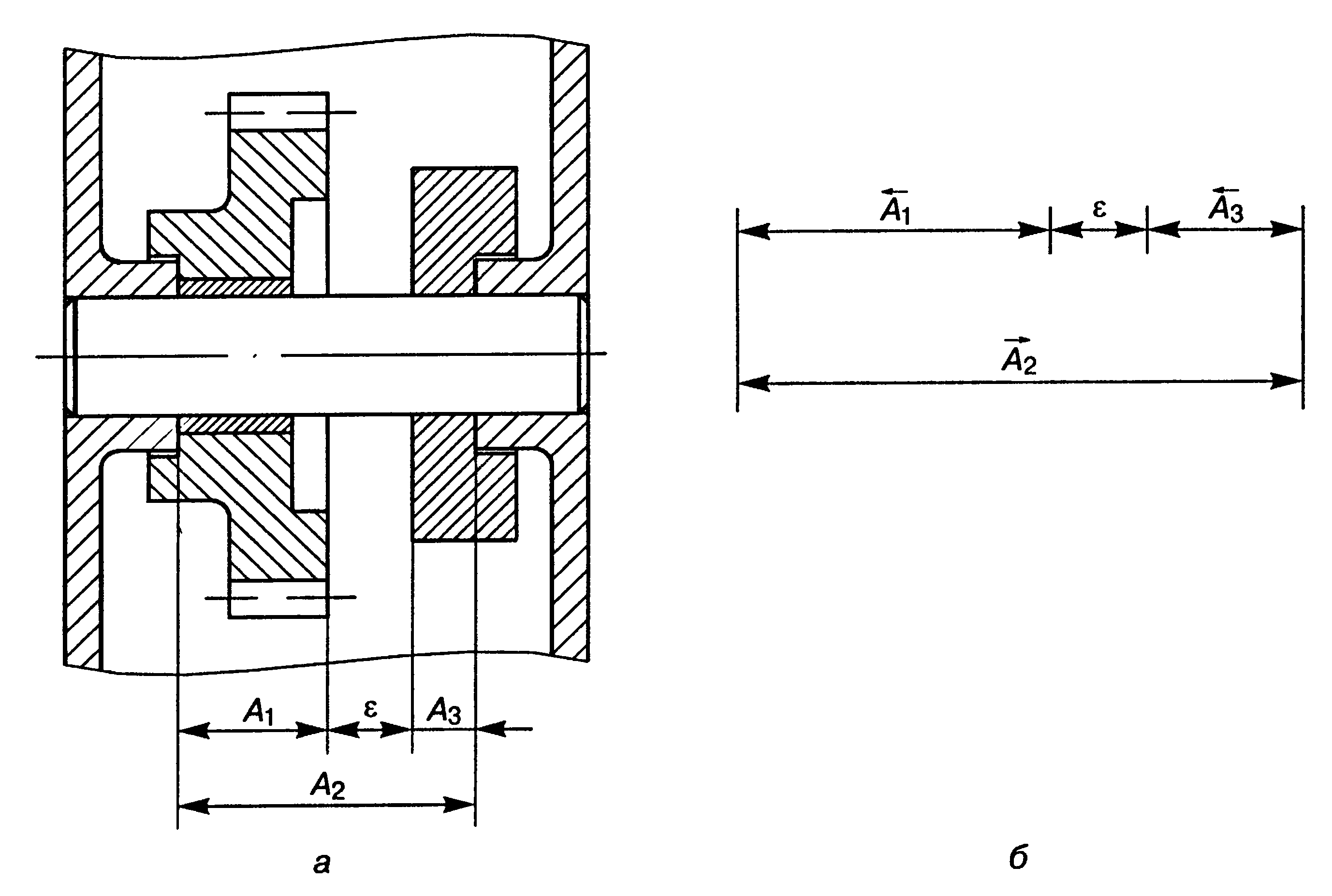

Необхідно забезпечити зазор між торцем зубчастого колеса і компенсатором (рис. 8.1). Замикаючою ланкою в цьому ланцюзі є зазор e, який приймається в межах 0,2 мм.

Рис. 8.1. Ескіз складальної одиниці:а – розмірна схема процесу складання по забезпеченню зазору e; б – розмірний ланцюг

Точність розрахунку замикаючої ланки в цьому випадку забезпечується шляхом зміни розмірів компенсуючої деталі без зняття шару металу, зокрема нерухливим компенсатором.

Щоб спростити розрахунки розмірів компенсаторів, рекомендується призначати координати середин полів допусків складових ланок так, щоб сполучити одну із границь розширеного поля допуску замикаючої ланки з відповідною границею його поля допуску, заданого службовим призначенням виробу.

У розглянутому розмірному ланцюзі компенсації підлягають тільки відхилення ланок А1 і A2.

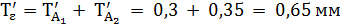

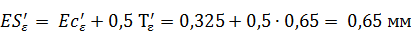

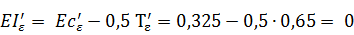

Нехай А1¢ = 80–0,30 мм і А1¢ = 90+0,35 мм, тоді

,

,

,

,

звідки

,

,

,

,

тобто  .

.

Прийнявши  , одержимо

, одержимо

.

.

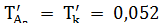

Вважаючи N = 5, знаходимо допуск ступеня компенсатора

мм.

мм.

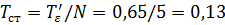

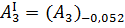

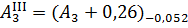

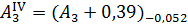

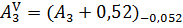

Тоді розміри компенсаторів (рис. 8.2)

,

,

,

,

,

,

,

,

.

.

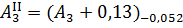

Якщо координати середин полів допусків на розміри складових ланок установлені довільно, то при визначенні розміру компенсаторів першого ступеня необхідно внести поправку в координату середини його поля допуску (або відповідно у верхнє і нижнє відхилення)

. (8.7)

. (8.7)

Так, якщо А1¢ = 80–0,30 мм і А1¢ = 90+0,35 мм,

то  мм,

мм,

мм.

мм.

Якщо компенсатор є збільшуючою ланкою (розмір його під час пригонки зменшується), поправкуDk вносять зі своїм знаком, а якщо ланкою, що зменшує (розмір його при пригонці збільшується) — із протилежним знаком. Тоді А3I = А3 – Dk = (A3 – 0,175)–0,052.

Рис. 8.2. Розміри компенсаторів для складальної одиниці

Порядок виконання

1) На основі вихідних даних (табл. Д.8.1, Д.8.2) визначити допуск ступеню компенсації та розміри компенсаторів.

2) Вивчити креслення складальної одиниці та спряжені поверхні, які входять до складальної одиниці.

3) Вибрати метод для забезпечення точності розміру замикаючої ланки.

4) Скласти схему розмірного ланцюга.

5) Визначити розміри компенсаторів та поля допусків на їх розміри.

8.5. Контрольні запитання

1) У чому полягає поняття складання?

2) Якими методами досягається точність замикаючої ланки при складанні?

3) У чому полягає суть методу повної взаємозамінності при складанні?

4) У чому полягає суть методу неповної взаємозамінності при складанні?

5) Для чого потрібний компенсатор?

9. Практична робота. Вибір та аналіз показників надійності виробів

9.1. Завдання.Для деталі (деталей), вибраних під час самостійної роботи під час проходження виробничої машинобудівної практики, або при курсовому проектуванні вибрати та проаналізувати показники надійності.

9.2. Теоретичні відомості про основні показники надійності

9.2.1 Основні поняття

Відмови можуть виникати внаслідок втрати працездатності різноманітними елементами (деталі, вузли, і т.п.), розташованими у різних місцях складної технічної системи.

Випадковий характер відмов дає змогу стверджувати, що математичним апаратом теорії надійності є теорія ймовірностей і математична статистика.

Відмові завжди передують складні внутрішні зміни в системі. Вони можуть проявлятися по-різному, залежно від типу системи, місця та характеру відмови. Наприклад, в одній технічній системі зростає спожита потужність, збільшуються внутрішні витрати, зменшується коефіцієнт корисної дії (ККД) тощо, а в іншій – спостерігається зміна експлуатаційних характеристик, з’являються непередбачені зміни вихідних параметрів тощо.

Сукупність різних сполучень відмов виробів, що спричинюють функціональну відмову системи, визначають з аналізу їх функціонального призначення, конструктивних особливостей, а також статистичних даних про результати експлуатації.

Основними чинниками, які впливають на надійність і довговічність виробів, є:

1. Конструктивні;

2. Виробничо-технологічні;

3. Експлуатаційно-технічні.

Конструктивні чинники полягають у структурній побудові системи; конструктивному виконанні окремих елементів і системи в цілому; ступені їх відповідності реальним умовам функціонування; ступені пристосованості складових об’єкта до відновлення працездатності після відмови.

Виробничо-технологічні чинники передбачають реалізацію прогресивних технологічних процесів; використання сучасного обладнання; виконання вимог технічної документації; забезпечення стабільності якості виробів тощо.

Експлуатаційно-технічні чинники залежать від умов роботи та зовнішніх навантажень на систему, сукупності ремонтно-профілактичних заходів, оскільки стан системи залежить від стану комплектуючих її елементів тощо.

Відмова виробу – явище випадкове, проте поява будь-якої відмови спричинена процесами, на які впливають дефекти вихідних матеріалів; фізико-хімічні процеси старіння; зовнішні навантаження; конструктивно-технологічні дефекти; експлуатаційні режими тощо.

9.2.2. Одиничні й комплексні властивості та показники надійності

Згідно із ДСТУ 2860–94 “Надійність техніки. Терміни та визначення”: надійність – це властивість об’єкта зберігати у часі в установлених межах значення всіх параметрів, які характеризують здатність виконувати технічною системою функції в заданих режимах та умовах застосування, технічного обслуговування, зберігання і транспортування.

Цей самий стандарт (ДСТУ 2860–94) регламентує п’ять властивостей об’єкта, рівень яких можна оцінювати кількісно: безвідмовність, довговічність, ремонтопридатність, збережуваність, готовність (табл. 9.1).

Безвідмовність – властивість об’єкта виконувати потрібні функції в певних умовах протягом заданого інтервалу часу чи наробітку.

Довговічність – властивість об’єкта виконувати потрібні функції до переходу в граничний стан при встановленій системі технічного обслуговування (ТО) та ремонту.

Таблиця 9.1

Властивості та показники надійності

| Властивості надійності | Вид показників | Показник | Позначення |

| Безвідмовність | Одиничні | Імовірність безвідмовної роботи | P(t) |

| Середній наробіток до відмови | Т0 або Тср | ||

| Інтенсивність відмов | λ(t) | ||

| Гамма-відсотковий наробіток до відмови | Тg | ||

| Наробіток на відмову | Т | ||

| Параметр потоку відмов | ω۟(t) | ||

| Довговічність | Одиничні | Середній ресурс | Tр |

| Середній термін служби | Тсл | ||

| Гамма-відсотковий ресурс | Трg | ||

| Гамма-відсотковий термін служби | Тслg | ||

| Призначений ресурс | Трnp | ||

| Призначений термін служби | Тслпр | ||

| Ремонтопридатність | Одиничні | Імовірність відновлення | Pв(t) |

| Середня тривалість відновлення | Тв | ||

| Гамма-відсоткова тривалість відновлення | Твg | ||

| Інтенсивність відновлення | µ(t) | ||

| Середня інтенсивність відновлення | µ ср (t) | ||

| Середня трудомісткість ТО (ремонту) | Sp | ||

| Збережуваність | Одиничні | Середній термін збережуваності | Тзб |

| Гамма-відсотковий термін збережуваності | Тзбg | ||

| Готовність | Комплексні | Коефіцієнт готовності | Кг |

| Коефіцієнт неготовності | Кнг | ||

| Стаціонарний коефіцієнт готовності | Кг.ст | ||

| Коефіцієнт оперативної готовності | Ко.г | ||

| Коефіцієнт технічного використання | Кт.в | ||

| Коефіцієнт збереження ефективності | Кеф |

Дата добавления: 2016-03-15; просмотров: 2953;