Переработка пищевых продуктов и напитков в металлические банки

Рассмотрим производства консервов и напитков, фасуемых в металлическую тару, общих для многих процессов технологических стадиях с особым вниманием к требованиям, предъявляемым к упаковке.

Приемка банок. Пригодность поставляемых банок и днищ для фасования конкретного продукта должна быть подтверждена фирмой-поставщиком. Каждая поставленная грузовая единица (например, паллета) должна быть соответствующим образом маркирована, что позволяет отслеживать отдельные партии (для этого на корпус банок струйным принтером наносится специальный код). Рекомендуется поочередно использовать в производстве партии поставляемых банок, так как если на стадии фасования будут выявлены какие-либо дефекты упаковки, в этом случае проще отбраковать данную партию банок. Также рекомендуется фиксировать время поступления данной партии банок на производство, так что если дефект будет выявлен после фасования, можно будет отозвать всю данную партию продукции.

Пищевые предприятия должны вести учет бракованных банок и классифицировать их дефекты на важные, серьезные и незначительные, что позволит в последующем облегчить контроль. Для облегчения принятия решения о судьбе той или иной партии банок образцы бракованных банок обычно направляются их изготовителям для анализа.

Контроль пустых металлических банок может включать испытания, приведенные в табл. 1. Готовые к использованию банки должны храниться в сухом и чистом помещении с исключением возможности механических повреждений (особенно кромок банок). Особое внимание следует уделять уже использовавшимся паллетам или контейнерам, которые должны быть надлежащим образом укрыты или обернуты.

Таблица 1. Некоторые методы испытаний металлической тары при входном контроле

| Контроль внешней поверхности корпусов банок | Контроль внутренней поверхности корпусов банок | Контроль днищ |

| На соответствие размеров На дефекты сварных (паяных) швов (у банок из трех деталей) | На чистоту На качество покрытия внутренней поверхности, его наличие, целостность и адгезию | На соответствие размеров На наличие компаунда и равномерность его нанесения |

| На качество швов (у не цельнотянутых банок) На наличие трещин | На отсутствие остатков смазки | На дефекты загиба кромок |

| На наличие проколов (особенно при тиснении) | На наличие вмятин и иных повреждений На наличие трещин | |

| На наличие вмятин и иных повреждений | На деформацию | |

| На дефекты кромок | На коррозию | |

| На качество лакового покрытия внешней поверхности, его наличие, целостность и адгезию | На глубину проникновения печатной краски в насечку (для банок с приспособлениями для облегчения открывания) | |

| На наличие ржавчины | На наличие язычка для открывания | |

| На качество нанесенной печати |

Фасование и вакуумирование. Во избежание перекрестной контаминации пищевых продуктов депаллетизация металлических банок должна производиться вне производственных зон. Перед фасованием (наполнением) банки необходимо перевернуть днищем вверх и очистить (промыть) струей воздуха, паром или водой (или при помощи их сочетания) в зависимости от природы возможных загрязнений.

Фасование следует выполнять очень аккуратно, так как консистенция продукта в банке очень важна для поведения контейнера на последующих технологических стадиях. В ходе фасования банки не должны повреждаться. Продукт должен заполнять банку так, чтобы он не мешал установке верхнего днища и не загрязнял внешнюю поверхность контейнера и кромки. Остатки фасуемого продукта на загнутых кромках банки впоследствии могут помешать формированию герметичного фальца при фиксации верхнего днища. На некоторых консервных производствах избежать попадания продукта на кромки довольно сложно — это относится, в частности, к консервам из мелкой рыбы (кильки, анчоуса, шпрот и т. п.), тертой свекле, брюссельской капусте, когда частицы могут цепляться за кромки. Такие загрязнения кромок следует выявлять в ходе производственного контроля (в том числе и визуального), что позволит минимизировать случаи крепления днищ к грязным кромкам.

При наполнении банки очень важно оставить над продуктом достаточно пространства, так как это влияет на уровень окончательного вакуумирования (содержание остаточного кислорода сказывается на качестве продукта и может привести к коррозии внутренней поверхности банки) и позволяет минимизировать внутреннее давление на днища при нагревании и охлаждении.

Для создания в банке разрежения (вакуумирования) применяют три основных способа:

§ ее наполняют горячим продуктом и укупоривают двойным фальцевым швом (как с прямым впрыском пара в свободное пространство над продуктом, так и без него);

§ банку наполняют продуктом (горячим или комнатной температуры) и перед укупоркой двойным фальцевым швом (отведение пара может быть как закончено, так и продолжаться) из нее откачивают воздух (эта операция может проводиться как с насаженным верхним днищем, так и без него);

§ крепят верхнее днище в вакуумной камере.

Для удаления воздуха наполненные банки пропускают через разогретую паром примерно до 90 °С камеру (эксгаустер). Цель данной операции — удалить воздух из конкретного продукта, предварительно повысить начальную температуру продукта перед тепловой обработкой (сократив тем самым ее продолжительность и вероятность появления у продукта «вареного» привкуса) и обеспечить требуемую степень разрежения.

Степень разрежения в банке с готовыми консервами обычно составляет 250- 500 мм рт. ст. Для консервов с небольшим свободным пространством над продуктом эта степень разрежения составляет 0-125 мм рт.ст., тогда как для банок с консервированной сладкой кукурузой — до 660 мм рт. ст. Вакуум в банке служит разным целям, причем в некоторых случаях степень разрежения должна жестко контролироваться, иначе вследствие расширения газа при стерилизации банка может деформироваться. Степень риска определяется в этом случае способностью продукта к расширению, в частности, из-за присутствия в нем воздуха, а также особенностей металлических банок (например, крышек с приспособлением для облегчения открывания или использования тонкостенных банок). При наличии подобного риска готовые банки после укупорки, но до этикетирования контролируются на предмет степени разрежения.

Традиционно вакуумирование консервных банок считается достаточным для гарантии отсутствия риска утечек содержимого и/или его порчи.

Карусельные установки розлива и укупорки газированных безалкогольных напитков в цельнотянутые банки характеризуются производительностью около 2000 банок/мин. Для обеспечения необходимой степени карбонизации и во избежание чрезмерного пенообразования, являющегося причиной разбрызгивания и, следовательно, потерь (вследствие неполного налива и высокого содержания воздуха в банке, обусловливающего риск коррозии и снижение качества продукта) очень важно осуществлять контроль давления.

Зачастую после укупорки двойным фальцевым швом требуется ополаскивание банок водой, поскольку прилипшие к их поверхности остатки фасуемых продуктов (например, кислотосодержащих сиропов или рассолов) могут позднее привести к коррозии.

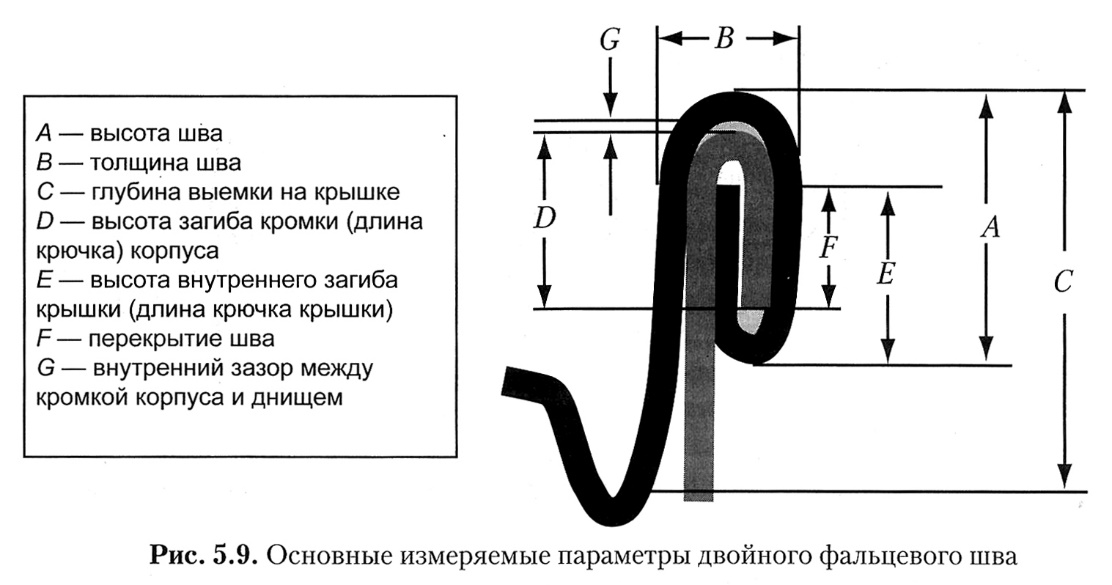

Герметизация банок.Основным способом герметизации металлических банок является соединение крышки с корпусом с помощью двойного фальцевого шва, который формируется в две стадии из отогнутой наружу кромки (крючка) корпуса и загнутой кромки (крючка) крышки.

Для продуктов, фасуемых после тепловой обработки, операция герметизации очень важна, так как именно она обеспечивает последующую безопасность продукта и при НАССР-анализе ее считают критической контрольной точкой (ККТ). Управление заключается, прежде всего, в правильной настройке укупорочного автомата под данный тип банок, а проверку данной ККТ осуществляют путем периодического визуального контроля — например, отбор контрольных образцов каждые 30 мин с замерами сдвинутых или срезанных частей днищ (1 банка на 1 укупорочную головку каждые 4 ч непрерывного производства) . Риски при розливе в банки безалкогольных напитков не так велики, однако дефекты при укупорке могут привести к огромным финансовым потерям, в связи с чем стандарты здесь очень жесткие. Дополнительные проверки требуются в случае зажатия банки укупорочным устройством. Эффективное консервное производство возможно лишь при наличии профессионально подготовленного персонала, обслуживающего укупорочные машины и способно оценить качество герметизации. В стандартах определятся параметры фальцевого шва и описаны важнейшие из них для обеспечения качественной укупорки, в частности:

· толщина шва;

· высота шва;

· перекрытие;

· свободное пространство над продуктом;

· прилегание загиба к корпусу банки;

процент морщинистости или обеспечения герметичности (этот параметр не совсем обычен, поскольку он измеряется не на укупорочной машине, а путем визуальной оценки снятого днища).

Указанные параметры определяют степень перекрытия загиба кромки корпуса банки и изгиба поверхности днища, обеспечивающего достаточный нахлест для плотного прижатия друг к другу пяти слоев металла (рис.1).

Следует отметить, что несмотря на существующую тесную связь между поставщиками металлических банок и предприятиями, эксплуатирующими закаточное оборудование, рекомендуется при планировании любых технических инноваций учитывать возможности и характеристики последнего.

Рисунок 1 Основные измеряемые параметры двойного фальцевого шва

При контроле швов их обычно анализируют в нескольких сечениях. Обычно направление паяного или сварные шва принимается вертикальным («на 12 часов»), и по статистике наибольшее число дефектов встречается в области сечений «от 10 до 2 часов». При контроле цельнотянутых банок контроль осуществляется в двух противоположных точках. У банок более сложной формы с более сложными системами герметизации контроль проводят по большому числу сечений (например, для банки в форме параллелепипеда – на двух длинных сторонах и во всех их четырех углах).

Результаты измерений и контроля удобно представлять в виде графиков или диаграмм, позволяющих быстро отслеживать и корректировать любые отклонения от доступных параметров.

Тепловая обработка.Температуры, которым подвергаются металлические банки с расфасованными в них пищевыми продуктами и напитками в ходе стерилизации (обычно 115-135 °С) и пастеризации (обычно 90-105 °С), сравнительно низки по сравнению с температурами, применяющимися в ходе производства самих банок, так что сами по себе они не являются лимитирующим фактором. Тем не менее сочетание действия давления и температуры в автоклаве может оказать на упаковку нежелательное воздействие.

При стерилизации и пастеризации нагреванием внутри контейнера образуется внутреннее давление, достаточное для деформации банки или разрыва насечек на днище с приспособлением для облегчения открывания. Эти риски максимальны при максимальном перепаде давлений между содержимым банки и окружающей средой, например, при переходе от нагрева к охлаждению. Хотя конструкция консервных банок и рассчитана на давления, образующиеся в ходе обычных технологических процессов консервирования, важно правильно эксплуатировать соответствующее оборудование, не допуская образования слишком высокого давления. Например, в типовом паровом автоклаве периодического действия в начале охлаждения оператор обычно подает внутрь воду и сжатый воздух, так что после превращения воды в пар с объемным расширением создается внешнее давление, препятствующее вздутию банок. При недостаточном контроле этого давления вся партия консервных банок может быть существенно повреждена — банки вздуются или с них сорвет днища. В системах стерилизации непрерывного действия, в цилиндрических автоклавах и автоклавах со спиральным теплообменником между герметичными секциями предусмотрены перепускные клапаны, с помощью которых регулируется необходимое давление.

В систему тепловой обработки периодического действия партии банок поступают либо уложенными друг на друга рядами в корзинах, обычно с откидным фальш-дном (так называемая система Буссе, Busse), либо в корзинах насыпью. Последний способ более рискован, чем послойный, так как неупорядоченные банки могут повредить друг друга (этот риск можно минимизировать, погрузив корзину с банками в емкость с водой).

В карусельных пастеризаторах периодического действия слои банок в корзинах должны прижиматься пневматическими или механическими прижимами, препятствуя смещению банок при нагревании и не допуская тем самым их истирания из-за трения. При этом необходимо выбрать такое давление прижимов, чтобы банки не сминались.

Некоторые стерилизаторы и автоклавы могут повреждать лаковое покрытие днищ банок, поскольку банки в них перекатываются на своих кромках. Вытесненные на днищах заводские коды также могут стать причиной повреждений банок и нарушения антикоррозионного покрытия.

Металлические банки для напитков, требующих пастеризации, обычно подвергают тепловой обработке в туннельных пастеризаторах, но иногда бывает достаточно только горячего розлива.

Дата добавления: 2016-03-15; просмотров: 1446;