АВТОМАТИЧЕСКИЕ ЛИНИИ

Классификация автоматических линий. Автоматические линии представляют собой совокупность технологического оборудования, установленного в соответствии с технологическим процессом и соединенного автоматическим транспортом. Они предназначены для изготовления деталей в условиях крупносерийного и массового производства.

Автоматические линии подразделяют в зависимости от объема выпуска деталей на однопоточные (последовательного действия) и многопоточные (параллельно-последовательного действия); от типа станков — на линии, образованные из станков, специально построенных для данной линии, полуавтоматов и автоматов общего назначения, агрегатных станков, модернизированных универсальных станков; от способа передачи обрабатываемых заготовок со станка на станок — на линии со сквозным транспортированием с проходом детали сквозь места зажима, применяемые при обработке корпусных деталей на агрегатных станках, с верхним транспортированием — горизонтальным в продольном направлении и вертикальном в поперечном, с боковым (фронтальным) продольно-поперечным транспортированием, с комбинированным транспортированием, с роторным транспортированием, применяемым в роторных линиях; по расположению оборудования — на замкнутые и незамкнутые.

Замкнутые линии бывают круговые и прямоугольные. У круговых имеется небольшое число позиций и используется поворотный стол (например, станки-комбайны). Большинство автоматических линий имеет незамкнутое расположение оборудования — прямолинейное, Г-образное, П-образное, Ш-образное, зигзагообразное.

Основными факторами, влияющими на тип автоматической линии, являются вид детали и технологический процесс ее обработки. По виду обрабатываемых деталей различают автоматические линии для корпусных деталей, для валов, для деталей в форме дисков (зубчатых колес и др.), для колец шарикоподшипников, для мелких деталей (винтов, штифтов, роликов и т. п.).

Оборудование автоматических линий. В состав автоматической линии помимо станков входят транспортная система и система управления. Транспортная система состоит из устройства для перемещения деталей, загрузочных, поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых заготовок, устройств для отвода стружки и накопителей заделов.

Устройства для перемещения деталей. В автоматических линиях для перемещения обрабатываемых заготовок с одной рабочей позиции на другую применяют различные транспортные средства — конвейеры, механические руки, а также лотки и трубы и т. п.

Приспособления для установки и закрепления заготовок на автоматических линиях применяют двух видов: стационарные и приспособления-спутники. Стационарные приспособления предназначены только для выполнения определенной операции обработки на одном определенном агрегате (станке). Эти приспособления выполняют следующие функции: предварительное ориентирование заготовки, базирование, окончательное ориентирование и фиксирование ее в этом положении, закрепление и раскрепление, направление режущих инструментов при обработке. В стационарных приспособлениях заготовки устанавливаются автоматически. Это осуществляется специальными питателями, которые могут совершать относительно простые пространственные перемещения заготовок. Следовательно, подача заготовок с конвейера в стационарное приспособление, установка их на базовые поверхности, фиксация, закрепление, раскрепление и перемещение из рабочей зоны станка на конвейер должны осуществляться простыми транспортными движениями питателя. Стационарные приспособления используют на автоматических линиях в основном для заготовок, неподвижных при обработке (головки и блоки цилиндров двигателей и т. д.).

На многих автоматических линиях применяют приспособления-спутники. Они служат для закрепления заготовок сложной конфигурации, не имеющих удобных поверхностей для надежного базирования при транспортировании и обработке. Эти приспособления сохраняют ориентацию при транспортировании и легко базируются, фиксируются и закрепляются в рабочих позициях линии. Установку и закрепление заготовок в таких приспособлениях, а также освобождение и удаление готовых деталей осуществляют вручную или автоматически с помощью специальных устройств, установленных в начале линии.

Накопительные устройства. Для уменьшения потерь рабочего времени, связанного с наладкой отдельных станков автоматической линии, ее разделяют на отдельные участки, каждый из которых при остановке других может работать самостоятельно. Чтобы каждый участок линии мог работать независимо от других, перед началом каждого из участков создают межоперационные заделы. Для приема, хранения и выдачи деталей из межоперационных заделов на линиях применяют специальные автоматические накопители. Накопительные устройства делятся на два вида: транзитные (проходные) и тупиковые. Транзитные накопители устроены так, что заготовки перемещаются в них при нормальной работе линии, т. е. для выдачи из накопителя одной заготовки необходимо перемещать все заготовки, находящиеся в нем. Тупиковые накопители сконструированы так, что при бесперебойной работе двух смежных участков линии поток деталей с предыдущего участка поступает на последующий, минуя накопитель. Накопитель включается в работу только в случае остановки предыдущего участка линии.

Система управления автоматическими линиями. Для последовательной работы всех механизмов автоматических линий применяют комплекс автоматического управления, включающий: а) систему управления всеми движениями и очередностью работы основных и вспомогательных механизмов; б) систему блокирования, обеспечивающую безаварийность работы машин, механизмов и инструментов; в) систему регулирования, служащую для подналадки станков и инструментов; г) систему контроля, служащую для контроля размеров обрабатываемых заготовок; д) систему сигнализации, облегчающую обслуживание линии; е) программируемые контроллеры.

В перечисленных системах автоматического управления применяют электрические, гидравлические и пневматические устройства связи. Устройства связи (цепи управления), в свою очередь, подразделяют на внешние, внутренние, промежуточные и вспомогательные.

Внешние связи управления обеспечивают согласованную работу нескольких независимых друг от друга участков автоматической линии. Промежуточные связи обеспечивают согласованную работу отдельных станков какого-либо участка. Внутренние связи представляют собой цепи управления, обеспечивающие последовательную работу отдельных механизмов станков, входящих в автоматическую линию. Вспомогательные связи управляют последовательностью фаз работы отдельных агрегатов с другими системами управления. Внешние и вспомогательные связи почти всегда бывают электрическими, а промежуточные— комбинированными (электромеханическими, электрогидравлическими или электропневматическими). Внутренние связи — механические, электрические, пневматические, гидравлические или комбинированные.

На автоматических линиях применяют различные системы управления последовательностью фаз работы основных и вспомогательных агрегатов (централизованные, децентрализованные и смешанные), которые выбирают в зависимости от назначения и состава оборудования, размера линии, а также длительности цикла ее работы.

Удаление стружки. В автоматических линиях применяют следующие способы удаления стружки: механический — с помощью скребков, щеток, винтовых конвейеров и т. п.; гравитационный, когда стружка подается на наклонную плоскость и скатывается в специальный стружкосборник; смывание стружки струей жидкости; сдувание стружки сжатым воздухом; с помощью электромагнитов.

Снабжение автоматических линий смазочно-охлаждающими жидкостями может осуществляться несколькими способами:

а) централизованным от общезаводской системы; б) от специально изготовленной для данной линии станции очистки и подачи смазочно-охлаждающих жидкостей к отдельным станкам (применяют при отсутствии централизованного способа снабжения); в) от местных станций для очистки и подачи смазочно-охлаждающих жидкостей (станции установлены на тех станках линии, обработку на которых производят с охлаждением).

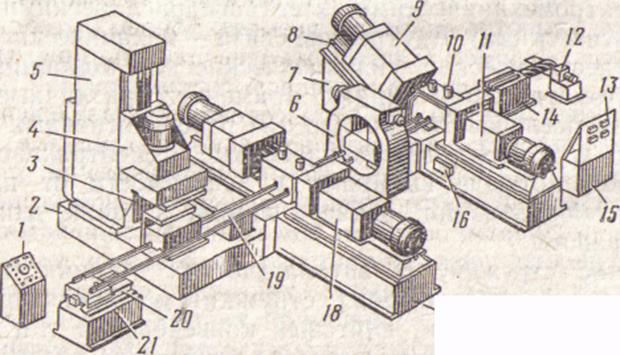

Виды автоматических линий. Автоматические линии из агрегатных станков применяют для обработки корпусных деталей. Агрегатные станки автоматических линий имеют свыше 70 % нормализованных узлов, поэтому они получили широкое распространение. На рис. 20.2 показана типовая схема автоматической линии из агрегатных станков. Обрабатываемые заготовки, последовательно проходя через все позиции обработки, не снимаются с транспортера. В каждой рабочей позиции заготовки фиксируются и зажимаются в стационарных приспособлениях.

Рис. 20.2. Автоматическая линия из агрегатных станков:

1-пульт управления; 2, 14, 21 — подставки; 3 — приспособления; 4 — несамодействующая силовая головка; 5 — вертикальная станина; 6 — барабан;7 — наклонные подставки; 8 — салазки; 9, II, 18 — самодействующие силовые головки; 10 — цилиндр зажима заготовки; 12 — привод транспортирования стружки; 13 — приточная гидроаппаратура;15 — гидростанция; 16 — насос для подачи смазочного материала; 17 – станина-подставка; 19 — поворотный стол; 20 — конвейер

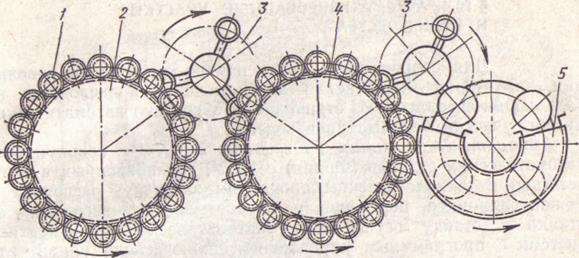

Автоматические роторные линии состоят из роторных станков, связанных между собой конвейером и единым приводом. Они имеют высокую производительность, легко переналаживаются и могут быть использованы в серийном и массовом производстве. Роторные линии компонуют по принципу непрерывного действия. В роторных линиях частично или полностью совмещены по времени процессы обработки и транспортирования деталей. На рис. 20.3 показана схема автоматической роторной линии, на которой достигнуто полное совмещение времени обработки и транспортирования деталей. На таких линиях инструмент и заготовка в процессе обработки одновременно двигаются и вращаются вокруг центральной оси. Заготовка на ходу передается с рабочих (2, 4) на транспортные (3) роторы.

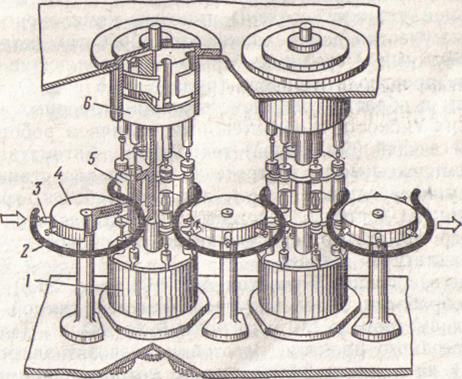

Группа станков автоматической роторной линии показана на рис. 20.4. Необходимое вращение инструменту, заготовке, рабочему и транспортному роторам сообщается от электродвигателя через систему зубчатых, червячных или других видов передач. Поступательное движение инструмент или заготовка получает либо от соответствующих копиров, либо от гидросистемы.

Рис. 20.3. Схема автоматической роторной линии:

/ — рабочие шпиндели; 2 — ротор сверления; 3 — транспортный ротор; 4 — ротор развертывания; 5 — ротор закалки

Рис. 20.4. Группа станков автоматической роторной линии:

1 — роторный станок; 2 — путь, проходимый обрабатываемой заготовкой по станкам и конвейерам линии; 3 — клещи (захваты) конвейерного ротора для захвата детали; 4 — конвейерный ротор для перемещения обрабатываемых заготовок; 5 — блок инструмента; б — копир для продольного перемещения инструмента

Автоматизированные участки и производства. Для современного этапа научно-технической революции характерна комплексная автоматизация производства на базе машин-автоматов. Из станков с ЧПУ создают автоматические линии, участки и целые производства.

Автоматическая линия из станков с ЧПУ — совокупность автоматических станков (машин) с ЧПУ, установленных в соответствии с технологическим процессом; загрузку, разгрузку и межоперационное перемещение обрабатываемых заготовок от станка к станку осуществляет автоматическая транспортная система с программным управлением, включающая накопитель первичной загрузки; смена инструмента автоматизирована; работой всего оборудования управляет единая программа.

Автоматический участок из станков с ЧПУ - совокупность станков с ЧПУ с единой системой управления загрузкой станков. Для участка характерны наличие общего автоматизированного склада для заготовок, полуфабрикатов и готовых изделий, механизированных или автоматизированных, например, с помощью промышленных роботов, средств доставки от станков к складу и обратно заготовок и полуфабрикатов, общей системы подготовки инструмента и приспособлений. Управление работой всего оборудования осуществляется по взаимно увязанным программам.

Автоматическое производство — совокупность нескольких автоматических линий или участков из станков с ЧПУ.

На основе использования оборудования с ЧПУ и средств вычислительной техники созданы типовые комплексно автоматизированные участки для механической обработки деталей, выпускаемых мелкими и средними сериями, позволяющие обеспечить повышение производительности труда в 4—5 раз. Основным направлением в области совершенствования станочных комплексов является их гибкость с обязательным наличием роботов на базе трудосберегающей (безлюдной) технологии. Автоматические станочные комплексы могут состоять из нескольких станков (многоцелевых, универсальных и др.), а также роботов, транспортно-накопительной системы, системы автоматического контроля, склада и др. Их можно переналаживать на обработку определенной номенклатуры деталей.

Дата добавления: 2016-03-15; просмотров: 10610;