Рекомендуемый перечень показателей технологичности конструкции по видам изделий

| Показатель | Деталь | Сборочная единица | Комплекс | Комплект |

| Трудоемкость изготовления изделия | + | + | + | + |

| Удельная материалоемкость изделия (удельная металлоемкость, энергоемкость и пр.) | – | + | + | + |

| Технологическая себестоимость изделия | + | + | + | + |

| Средняя оперативная трудоемкость технического обслуживания (ремонта) данного вида | + | + | – | |

| Средняя оперативная стоимость технического обслуживания (ремонта) данного вида | + | + | – | |

| Средняя оперативная продолжительность технического обслуживания (ремонта) данного вида | ||||

| Удельная трудоемкость изготовления изделия | – | + | + | – |

| Трудоемкость монтажа | – | + | + | – |

| Коэффициент применяемости материала | – | + | ||

| Коэффициент унификации конструктивных элементов | + | |||

| Коэффициент сборности | – | + | + | – |

Условные обозначения: знак « + » означает, что обязательно определение значения показателя точными методами; знак «0» означает, что в общем случае необязательно определение показателя; знак « – » означает, что этот показатель не определяется.

Трудоемкость изготовления изделия Т может определяться как общая трудоемкость изделия, т.е. сумма трудоемкостей по каждому цеху, участку или виду работ.

Удельная материалоемкость (энергоемкость) изделия

Ку.м=М/Р,

где М – масса изделия или количество энергии, затрачиваемой на производство изделия, например, электроэнергии, топлива и т.п.; Р – номинальный показатель основного параметра изделия или полезный эффект от его использования (мощность, скорость, производительность и т.п.).

Технологическая себестоимость

Ст = См + Сз + Сн.р,

где См – затраты на материалы; Сз – заработная плата основных рабочих с начислениями; Сн.р – накладные расходы, включающие расходы на электроэнергию, амортизацию оборудования, инструмента, здания, на содержание руководящего и обслуживающего персонала и т.п.

Удельная трудоемкость изготовления изделия

Ту = Т /Р.

Коэффициент применяемости материала

Кп.м = ΣМi / М,

где ΣMi – общая масса i-го материала в изделии.

Коэффициент унификации конструктивных элементов

Ку.э = Qу.э / Qэ,

где Qy.э – число унифицированных типоразмеров конструктивных элементов; Qэ – число типоразмеров конструктивных элементов.

Коэффициент сборности

Ксб = Е /(Е + Д),

где Е – число сборочных единиц в изделии; Д – число деталей, являющихся составными частями изделия.

При наличии перспективного образца его показатели принимаются за базовые. Если его нет, базовые показатели рассчитываются на основе существующего аналога. Существует достаточно много различных методов расчета базовых показателей, но наиболее распространенными среди них являются следующие: метод прямых аналогий, метод корреляционных зависимостей и многофакторный метод (метод корректирующих коэффициентов).

По методу прямых аналогий вычисление базового показателя производится непосредственно по значению показателя аналога. Этот метод является частным случаем многофакторного метода.

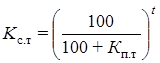

Снижение трудоемкости изделия учитывается коэффициентом снижения трудоемкости

,

,

где Кп.т – планируемый рост производительности труда; t – период времени от начала проектирования до запуска изделия в производство в годах.

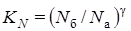

Учет программы выпуска изделий производится коэффициентом

,

,

где Nб, Nа – соответственно программы выпуска базового и существующего изделия; γ – показатель степени (для автомобилестроения можно принять 0,6).

Дата добавления: 2016-03-10; просмотров: 1459;