Технология получения фенола и ацетона кумольным методом

Производство фенола и ацетона кумольным методом включает стадии получения изопропилбензола, синтез гидропероксида изопропилбензола и его кислотного разложения в фенол и ацетон.

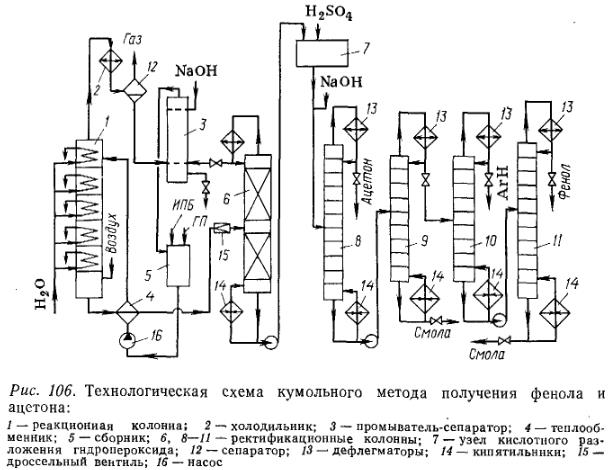

Технологическая схема двух последних стадий изображена на рис. 106. Окисление проводится в тарельчатой реакционной колонне 1, снабженной холодильниками: при их помощи поддерживают температуру жидкости от 120 °С на верхней тарелке до 105°С в кубе. Воздух, предварительно очищенный от загрязнений и механических примесей и подогретый, подают в нижнюю часть колонны под давлением 0,4 МПа. Свежий и оборотный изопропилбензол (ИПБ), к которому добавлен гидропероксид (ГП), инициирующий начальную стадию окисления, из сборника 5 подают в теплообменник 4, а оттуда на верхнюю тарелку реактора. Воздух движется противотоком к жидкости, барботируя через нее на тарелках колонны. При этом он увлекает с собой пары изопропилбензола и летучих побочных продуктов (муравьиная кислота, формальдегид), которые конденсируются в холодильнике 2. Оставшийся воздух выводят в атмосферу, а конденсат отмывают от муравьиной кислоты водным раствором щелочи в промывателе-сепараторе 3, Углеводородный слой сливают в сборник 5, а водный слой рециркулируют на промывку, сбрасывая в конечном счете в канализацию.

Оксидат из нижней части колонны 1 содержит до 30% гид-ропероксида. Он отдает свое тепло изопропилбензолу в теплообменнике 4, дросселируется до остаточного давления 4 кПа и поступает на вакуум-ректификацию для концентрирования гидропероксида. Отгонку изопропилбензола ведут в насадочной ректификационной колонне 6 непрерывного действия, снабженной конденсатором-дефлегматором. Применение вакуума обусловлено термической нестабильностью гидропероксида. Часть конденсированного изопропилбензола возвращают из конденсатора-дефлегматора на орошение колонны 6, а остальное количество выводят в сепаратор 3, промывают щелочью, и снова направляют на окисление. Кубовая жидкость из колонны 6 содержит 70-75 % гидропероксида, а также побочные продукты окисления и остатки изопропилбензола. Путем дополнительной вакуум-ректификации (на схеме не изображена) при остаточном давлении 665 Па повышают концентрацию гидропероксида до 88-92%. Следующую стадию (кислотное разложение гидропероксида) осуществляют в узле 7 одним из двух описанных выше методов.

Заключительная стадия состоит в ректификации которую ведут в разной последовательности. Чаще всего вначале при обычном давлении в колонне 8 отгоняют ацетон, затем при пониженном давлении отделяют в колонне 9 смесь высококипящих веществ (фенольная смола), остающуюся в кубе, от более летучих продуктов, включая фенол. От этой фракции в колонне 10 отгоняют a-метилстирол и остатки изопропилбензола (углеводородная фракция) и в колонне 11 - фенол, оставляя в кубе дополнительное количество фенольной смолы.

На некоторых установках углеводородную фракцию гидрируют и возвращают на окисление. Это предотвращает ингибирующее действие a-метилстирола и позволяет вообще не концентрировать гидропероксид перед разложением или проводить только его «укрепление». Предложен ряд методов утилизации фенольной смолы, в том числе пиролиз с получением дополнительного количества фенола.

На 1 т фенола образуется 100-150 кг отходов, поэтому способ не самый экологичный. Однако себестоимость фенола самая низкая, при этом образуется и востребованный второй продукт – ацетон.

Дата добавления: 2016-03-10; просмотров: 7033;