Система питания дизельного двигателя

Система питания дизельного двигателя выполняет следующие функции:

- очистка топлива и воздуха от механических примесей;

- подачи воздуха в цилиндры;

- подачи топлива в цилиндры под высоким давлением.

Схема системы питания (рис. 17):

1. Воздухоочиститель. 9. Фильтр тонкой очистки топлива.

2. Впускной трубопровод. 10. Подкачивающий насос.

3. Глушитель. 11. Фильтр грубой очистки.

4. Форсунка. 12. Топливный бак.

5. Выпускной трубопровод. 13. Поршень.

6. Топливопровод высокого давления. 14. Впускной клапан.

7. Топливный насос высокого давления. 15. Топливопровод перепуска топлива.

8. Топливопровод низкого давления.

Рис. 17.

Принцип работы.

Во время работы двигателя топлива из бака поступает по топливопроду в фильтр грубой очистки 11 (рис. 17), где отделяются крупные механические примеси. Далее топливо засасывается подкачивающим насосом 10 и нагнетается через фильтр тонкой очистки 9 в топливный насос высокого давления (ТНВД) 7. Этот насос подаёт топливо через топливопровод 6 под большим давлением к форсункам 4, которые впрыскивают его в распылённом состоянии в камеру сгорания. Излишки топлива (отсечённое топливо) отводятся из ТНВД по топливопроводу 15 на вход подкачивающего насоса.

Назначение, устройство и работа узлов и механизмов системы питания.

1. Бак 12 – предназначен для хранения запаса топлива и представляет собой ёмкость сварной конструкции, имеющую заливную горловину с крышкой и кран с трубопроводом.

2. Фильтр грубой очистки (отстойник) 11 – предназначен для очистки топлива от мелких механических примесей. Фильтр снабжён пробкой для слива отстоя.

3. Подкачивающий насос 10 обеспечивает:

- заполнение системы питания топливом перед пуском;

- подачу топлива ТНВД под давлением 0,8кгс/см2 - 1,2 кгс/см2 при работающем двигателе.

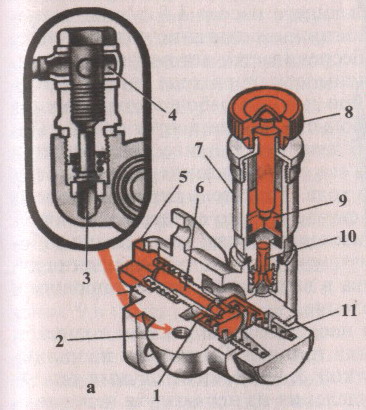

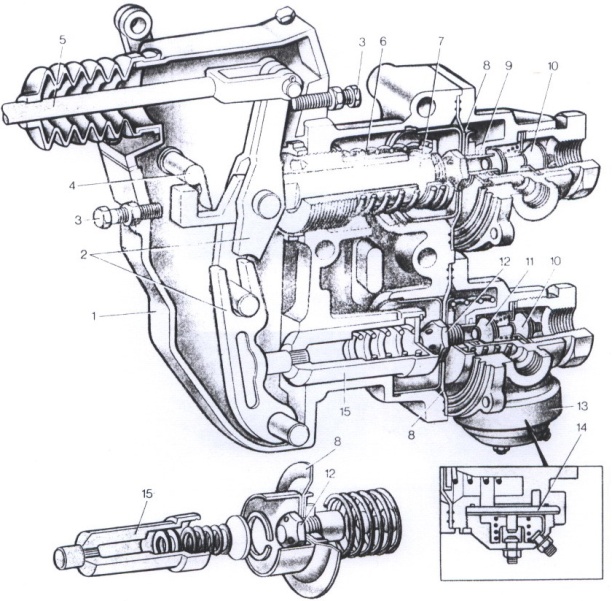

Состав подкачивающего насоса (рис. 18):

1. Поршень основной. 8. Рукоятка.

2. Корпус. 9. Поршень насоса ручной подкачки.

3. Нагнетательный клапан. 10. Впускной клапан.

4. Выпускной топливопровод. 11. Пружина поршня.

5. Толкатель. 12. Впускной топливопровод.

6. Шток. 13. Пружина толкателя.

7. Цилиндр насоса ручной подкачки. 14. Эксцентрик.

Рис. 18 Рис. 19

Принцип работы подкачивающего насоса.

На корпусе подкачивающего насоса установлен ручной насос подкачки, который состоит из цилиндра, поршня 9 (рис. 18) и штока с рукояткой 8. Этот насос служит для заполнения системы топливом и удаления воздуха перед пуском двигателя.

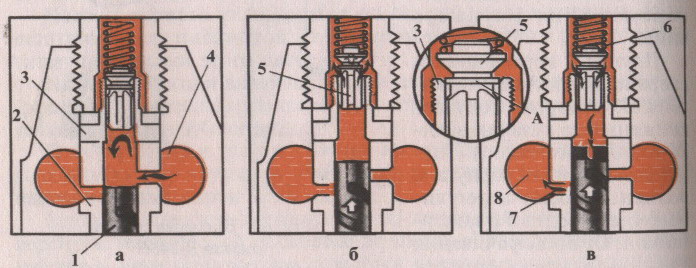

Перед прокачкой топлива надо открыть вентиль фильтра тонкой очистки. При перемещении рукоятки с поршнем вверх под действием разряжения, образующегося в цилиндре, открывается впускной клапан 10 (рис.19) и топливо заполняет пространство под поршнем. При движении рукоятки с поршнем вниз под давлением топлива впускной клапан 10 закрывается, а нагнетательный клапан 3 открывается и топливо поступает по нагнетательному трубопроводу к ТНВД через фильтр тонкой очистки. После удаления воздуха из системы рукоятку 8 заворачивают на крышку цилиндра до упора.

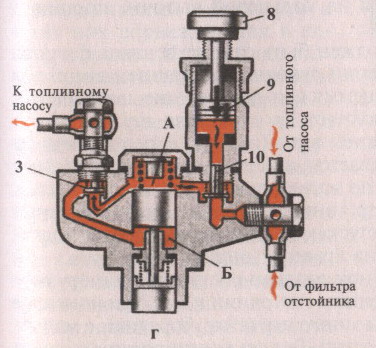

При работающем двигателе топливо нагнетается к ТНВД за два хода поршня. При вращении валика топливного насоса эксцентрик отходит от толкателя и поршень перемещается под действием пружины 11 (рис.20) вниз.

Рис. 20 Рис. 21

При дальнейшем вращении валика топливного насоса эксцентрик набегает на толкатель и поршень 1 (рис. 21) перемещается вверх, сжимая пружину 11. Под поршнем образуется разряжение, давление над поршнем в полости А возрастает. Под давлением топлива впускной клапан 10 закрывается, а нагнетательный клапан 3 открывается, и топливо перетекает из над поршневого пространства под поршень. Этот ход поршня вспомогательный. Далее процесс повторяется.

4. Фильтр тонкой очистки топлива очищает топливо от мельчайших механических примесей. Чистота фильтрации составляет 0,001 – 0,005мм. На дизельных двигателях может устанавливаться от одного до трёх фильтрующих элементов.

5. Топливный насос высокого давления служит для подачи в цилиндры двигателя точно отмеренных порций топлива в определённый момент времени и под высоким давлением.

Насосы рядного типа состоят из секций, число которых соответствует числу цилиндров. Рассмотрим устройство и работу одной секции ТНВД рядного типа.

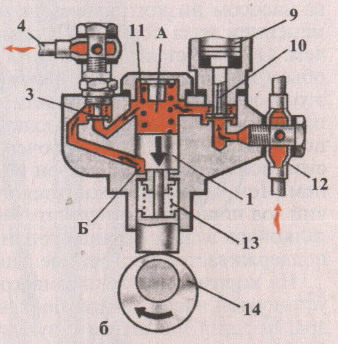

Насосная секция включает в себя плунжерную пару, пружину 3 (рис. 22), толкатель, кулачок 8 вала топливного насоса и нагнетательный клапан 14 с седлом 13.

Рис. 22 Рис. 23

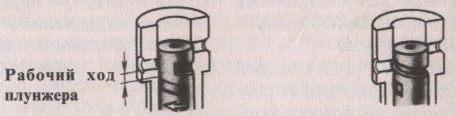

Плунжерная пара состоит из втулки 12 и перемещающегося внутри неё плунжера 9. Рабочий ход плунжера составляет от 8 до 10мм (рис.23.).

Во время работы в плунжерной паре создаётся высокое давление топлива. При рабочем движении плунжера топливо не должно просачиваться из надплунжерного пространства между трущимися поверхностями плунжерной пары, поэтому плунжер с большой точностью притирают к втулке. Зазор между ними составляет 0,001-0,002мм.

В утолщённой части втулки имеются два противоположных боковых отверстия. Верхнее впускное отверстие Е служит для заполнения надплунжерного пространства топливом, а нижнее перепускное – для перепуска топлива. Оба отверстия втулки соединены с соответствующими каналами, расположенными в ТНВД. В верхней части плунжера находятся соединённые осевой Д и боковой отсечной канал Г, который выполнен по винтовой линии. С его помощью можно менять порции подаваемого топлива без изменения общего хода плунжера. Кольцевая выточка в средней части плунжера служит для равномерного распределения по гильзе дизельного топлива, выполняющего роль смазки.

В нижней части плунжера выполнены выступ В и выточка. Выступ входит в пазы поворотной втулки 10, на которой помещён зубчатый венец 11, соединённый с рейкой 1 насоса. Нижняя выточка выполнена для закрепления в ней тарелки 4 пружины, которая необходима для перемещения плунжера вниз.

Плунжер перемещается вверх под действием толкателя Б, который получает движение от кулачка 8 валика топливного насоса.

Нагнетательный клапан 14 обеспечивает чёткое окончание подачи топлива в цилиндры.

Схема работы секции топливного насоса показана на рис. 24.

При движении плунжера 1 вниз топливо из впускного клапана 4 проходит во втулку 2 (рис. 24,а). При движении вверх плунжер перекрывает впускное отверстие втулки (рис. 24, б) и топливо, открывая нагнетательный клапан 5, проходит под большим давлением в форсунку.

Рис. 24

Как только кромка отсечного паза совмещается с перепускным отверстием втулки (рис.24, в) топливо из надплунжерного пространства попадает по каналам плунжера в перепускное отверстие 7 втулки и далее через перепускной канал 8 к подкачивающему насосу. Давление в надплунжерном пространстве падает, и под действием пружины 6 нагнетательный клапан опускается в гнездо. Произошла отсечка топлива

Таким образом, рабочий ход плунжера длится от конца закрытия верхней кромки плунжера впускного окна втулки до начала открытия перепускного окна кромкой отсечного канала.. Количество топлива поступающего в цилиндры зависит от положения отсечного канала плунжера относительно перепускного канала втулки. Поворот плунжеров осуществляется с помощью топливной рейки. Плунжеры поворачиваются во всех секциях насоса на одинаковые углы, обеспечивая подачу равных порций топлива в цидиндры.

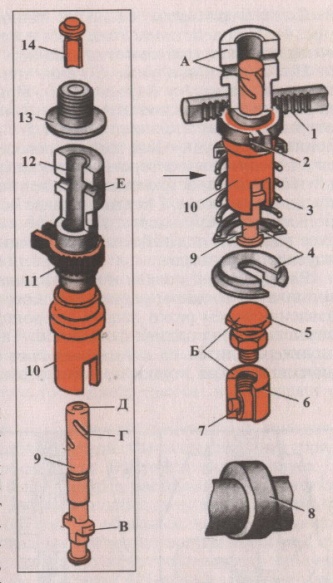

6. Форсунки. С помощью форсунок топливо поступает в камеру сгорания двигателя в мелкораспылённом состоянии и под большим давлением. Применяются многодырчатые форсунки с малым диаметром распыливающих отверстий. Детали смонтированы в корпусе 10 (рис. 25).

Рис. 25

Основная часть форсунки – распылитель, состоящий из корпуса 12 и иглы 11. Игла прижата к коническому седлу корпуса пружиной 4 с помощью штанги 8. Пружину регулируют винтом 2 на определённое давление.

В процессе работы двигателя топливо поступает из топливного насоса по трубке высокого давления через сетчатый фильтр 6 и канал 9 в камеру 15. Когда давление топлива в камере превысит усилие пружины, сила, действующая на иглу снизу, приподнимает её, и топливо поступает к распыляющим отверстиям и через них впрыскивается в камеру сгорания. При отсечке топлива нагнетательным клапаном ТНВД давление в камере 15 распылителя резко падает и игла под действием пружины быстро закрывает выходное отверстие форсунки.

7. Воздухоочиститель предназначен для очистки воздуха от частиц пыли.

На дизельных двигателях применяют трёхступенчатые воздухоочистители. Первая ступень очистки воздуха в нём обеспечивается инерционным очистителем, вторая ступень контактная, с масляной ванной, третья – контактная с фильтрующими элементами (рис. 26).

Рис. 26

Воздухоочиститель состоит из корпуса 3(рис. 26), головки 11 и приваренной к ней трубы 9. Сверху на трубе закреплён колпак 6 с центробежным пылеотделителем. В корпус воздухоочистителя вложены три фильтрующих элемента 2 из капроновой путанки. Снизу к корпусу стяжными болтами прикреплён поддон 1 с масляной ванной.

Воздухоочиститель работает следующим образом. При такте впуска воздух под действием разряжения через отверстия сетки 8 попадает внутрь инерционного очистителя и, ударяясь наклонными лопастями завихрителя 5, получает вращательное движение. Крупные частицы пыли, попавшие с воздухом в очиститель, под действием центробежной силы, отбрасываются к стенкам и через два окна 7 в колпаке выводятся наружу. В инерционном очистителе отделяется 2/3 пыли, содержащейся в воздухе. Поток воздуха с мелкими частицами пыли на большой скорости движется вниз по заборной трубе, соприкасаясь с поверхностью масла в поддоне, забрасывает масло на сетки фильтрующих элементов и резко меняет направление и скорость. При этом мелкие частицы пыли остаются в масле, воздух проходит через фильтрующие элементы в выходной патрубок 4 к цилиндрам двигателя. Фильтрующие элементы 2, смоченные маслом, улавливают мельчайшие механические примеси воздуха.

Регулятор частоты вращения коленчатого вала.

В процессе работы дорожных и строительных машин нагрузка на двигатели непрерывно изменяется в зависимости от разрабатываемого грунта и выполняемых операций. Если при этом сохранять постоянной подачу топлива, то изменение нагрузки вызывает изменение частоты вращения коленчатого вала. Для сохранения заданного скоростного режима на двигателях устанавливают регуляторы, автоматически поддерживающие в определённых пределах частоту вращения коленчатого вала двигателя независимо от нагрузки. В результате воздействия регулятора на рейку ТНВД изменяется количество подаваемого в цилиндры топлива, а следовательно повышается или понижается мощность двигателя при заданной частоте вращения коленчатого вала. Всережимный регулятор показан на рис. 27.

Рис. 27

Принцип работы.

Шестерня 11 привода регулятора и топливного насоса получает вращение от коленчатого вала и передаёт движение через пару конических шестерён вертикальному валу 10 регулятора. Вместе с валом вращаются укреплённые на нём грузы 9, расходящиеся в стороны под действием центробежной силы и стремящиеся через сухари 8 и муфту 7 повернуть рычаг 6. Перемещению муфты 7 вверх и повороту рычага 6 противодействует пружина 16 регулятора.

При неизменной нагрузки двигателя коленчатый вал вращается с постоянной частотой вращения и в регуляторе устанавливается равновесие между центробежной силой грузов 9 и натяжением пружины 16.

При повышении внешней нагрузки частота вращения снижается и соответственно падает скорость вращения грузов регулятора. В результате уменьшения центробежной силы равновесие в регуляторе нарушается, и грузы под воздействием растянутой пружины 16 сближаются. Рычаг 6 поворачивается и с помощью тяги 12 передвигает рейку 5 ТНВД в сторону увеличения подачи топлива. Частота вращения и мощность двигателя повышаются, и в регуляторе вновь устанавливается равновесие между центробежной силой грузов 9 и натяжением пружины 16.

При снятии нагрузки с двигателя частота вращения его несколько увеличивается. Под действием возросшей центробежной силы грузы 9 через систему рычагов передвигают рейку 5 в сторону уменьшения подачи топлива. В результате частота вращения и мощность двигателя понизятся

В случае необходимости можно изменять скоростной режим работы двигателя. Это достигается воздействием на пружину 16 через систему рычагов, приводимую в движение рычагом 4 управления подачей топлива. При перемещении рычага 4 влево пружина 16 растягивается, и двигатель развивает большую частоту вращения. Это связано с тем, что большему усилию пружины притом же равновесном расхождении грузов соответствует большее число оборотов грузов, а следовательно, и двигателя.

Возможные неисправности системы питания.

1. Двигатель не запускается или не развивает полной мощности.

Причины:

- нет топлива в топливном баке;

- в систему питания попадает воздух;

- засорены топливные фильтры;

- пониженное давление впрыскивания топлива;

- заедает игла распылителя;

- закоксованы отверстия распылителя форсунки;

- заедает рейка топливного насоса.

2. Дымный выпуск отработавших газов (чёрный дым)

Причины:

- недостаточная подача воздуха;

- заедает игла распылителя;

- закоксованы отверстия распылителя форсунки;

- неправильно установлен угол опережения подачи топлива.

Характеристики дизельного топлива

Для обеспечения экономичности, надёжности и долговечности работы двигателя дизельное топливо должно отвечать определённым требованиям.

Главные показатели качества топлива – чистота, высокая теплотворная способность, хорошая распыляемость, химически стабильное при хранении, не вызывать коррозии металлов, малая вязкость, низкая температура самовоспламенения, высокое цетановое число (не менее 40). Чем больше цетановое число топлива, тем меньше период задержки самовоспламенения после впрыска его в цилиндр и двигатель работает мягче (без стуков).

В дизельных двигателях применяют дизельное топливо следующих марок:

| Наименование показателей | Марка топлива | |||||

| ГОСТ 305 - 82 | ГОСТ 4749 - 82 | |||||

| Л | З | А | ДЛ | ДЗ | ДА | |

| Рекомендуемая для работы при указанной температуре окружающего воздуха и выше, °С | -20 | -30 | -20 | -50 | ||

| Температура самовоспламенения топлива, °С | ||||||

| Температура застывания топлива не выше, °С | -10 | -35 | -45 | -10 | -45 | -55 |

| Содержание серы, % | От 0,2 до 0,5 | Не более 0,2 |

Присутствие серы уменьшает период задержки самовоспламенения топлива в цилиндре, что благоприятно сказывается на работе двигателя. Однако сера повышает нагарообразование и способствует быстрому износу деталей поршневой группы.

При поставках к марке топлива добавляется цифра, обозначающая процент содержания серы, 0,2 или 0,5. Например: топливо летнее Л-0,2; топливо зимнее З-0,5.Буквы в марке топлива обозначают: Л - летнее, З - зимнее, А - арктическое.

При отсутствии арктического топлива и эксплуатации двигателей при низкой температуре к зимнему топливу добавляют до 50% керосина. Повышенная вязкость топлива ухудшает его распыл, а низкая – смазывающие свойства.

Трансмиссия.

Назначение и классификация трансмиссий. Основные узлы, входящие в трансмиссию.

Трансмиссия предназначена для передачи крутящего момента от двигателя на ведущие колёса.

Классификация трансмиссий:

- механическая;

- гидромеханическая;

- гидрообъёмная.

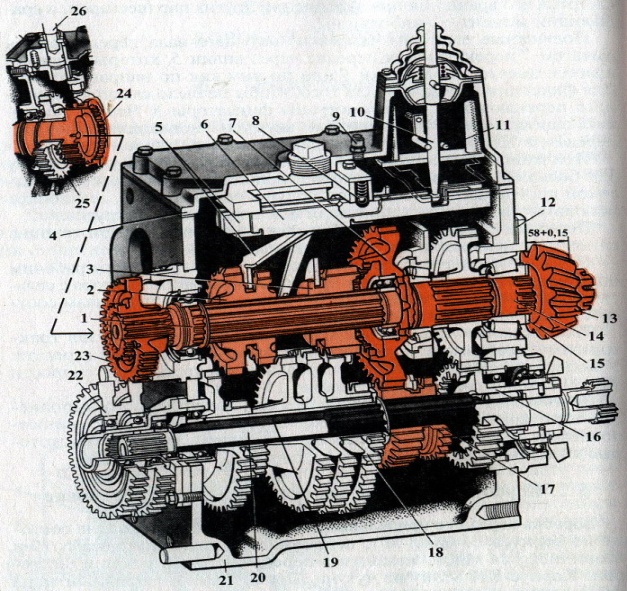

Состав механической трансмиссии (рис.30):

- сцепление;

- коробка передач;

- карданная передача (промежуточная передача);

- ведущий мост.

Рис.30

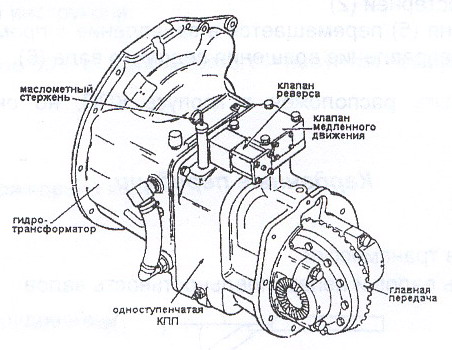

Состав гидромеханической трансмиссии (рис.31):

- гидротрансформатор (гидродинамическая передача);

- шестерённый насос;

- клапан реверса;

-клапан медленного движения;

- коробка передач со сцеплениями переднего и заднего хода;

- ведущий мост.

Рис. 31

Состав гидрообъёмной трансмиссии:

- насос;

- гидромотор;

- редуктор;

- ведущая звёздочка (ведущее колесо).

Механическая трансмиссия

Сцепление

Сцепление служит для передачи крутящего момента от двигателя на коробку передач, кратковременного разъединения трансмиссии при переключении передач и плавного соединения при трогании с места и при переключении передач.

Передача крутящего момента основана на использовании сил трения. Такое сцепление называется фрикционным.

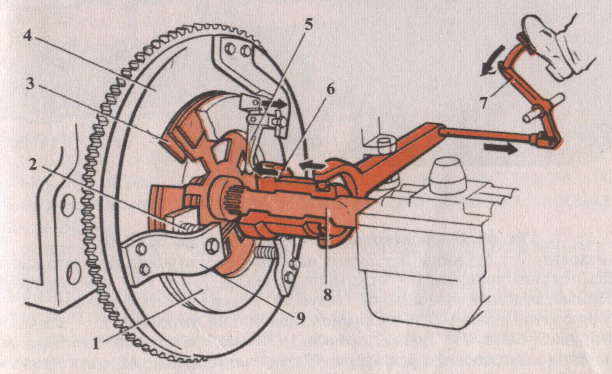

Состав сцепления (рис. 32):

1. Нажимной диск. 6. Выжимной подшипник.

2. Пружина. 7. Педаль сцепления.

3. Ведомый диск. 8. Вал коробки передач.

4. Маховик. 9. Кожух.

5. Отжимной рычажок

Рис. 32

Принцип работы сцепления.

Нажимной диск 1 (рис. 32) соединён с маховиком, а ведомый 3 насажен на вал 8 коробки передач. Маховик 4 выполняет одновременно функцию ведущего диска. Между нажимным диском 1 и кожухом 9 по окружности размещены пружины 2, зажимающие ведомый диск 3 между нажимным диском и маховиком. В результате трения, возникающего между ними, крутящий момент передаётся от двигателя на коробку передач.

Сцепление управляется механизмом выключения. Выжимной подшипник 6 перемещается с помощью вилки и тяги от педали 7. Подшипник нажимает на внутренние концы рычажков 5, а наружные отводят нажимной диск от ведомого, и сцепление выключается. Когда педаль отпускают, нажимной диск под действием пружин 2 прижимает ведомый диск к маховику – сцепление включается. Плавность включения обеспечивается за счёт начального проскальзывания дисков до момента полного прижатия одного диска к другому. Такое сцепление называют сухим, постоянно замкнутым.

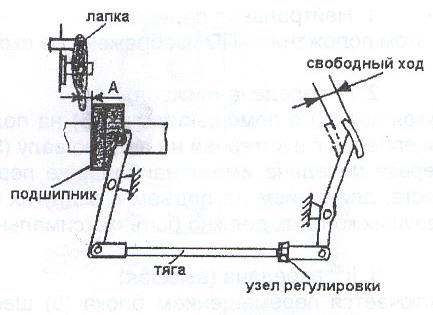

Во включённом положении сцепления между выжимным подшипником и отжимными рычажками должен быть зазор А (рис.33).

Рис. 33

Величина зазора определяет свободный ход педали сцепления. Зазор необходим для исключения постоянного воздействия подшипника на отжимные рычажки. В процессе эксплуатации происходит износ ведомого диска а, следовательно, и уменьшение зазора. При отсутствии зазора происходит износ подшипника, отжимных рычажков и пробуксовка дисков.

Возможные неисправности сцепления.

1. Сцепление пробуксовывает.

Причины:

- износ ведомого диска;

- «замасливание» ведомого диска;

- нет свободного хода педали сцепления.

2. Сцепление «ведёт».

Причины:

- большой свободный ход педали сцепления.

Коробка передач.

Коробка передач (КП) предназначена для передачи крутящего момента на ведущий мост, изменение крутящего момента по величине и направлению в зависимости от условий движения и длительно разобщает трансмиссию.

В коробках передач, для передачи крутящего момента используются зубчатые передачи.

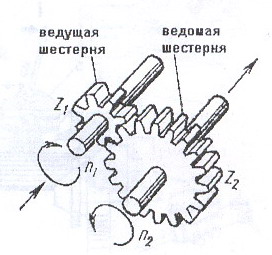

Зубчатая передача – это пара зубчатых шестерён находящихся в зацеплении. Зубчатые передачи бывают цилиндрические (рис. 34), конические (рис. 35) и червячные (рис.36).

Рис. 34 Рис.35 Рис.36

Зубчатая передача характеризуется величиной передаточного числа i

i = Z2 / Z1 = n1/ n2

Передаточное число зубчатой передачи это отношение числа зубьев Z2 ведомой шестерни к числу зубьев Z1 ведущей шестерни. Оно показывает, во сколько раз изменяется крутящий момент на ведомом валу или его частота вращения (n).

Классификация коробок передач:

- одноступенчатые;

- многоступенчатые;

- с продольным расположением валов;

- с поперечным расположением валов.

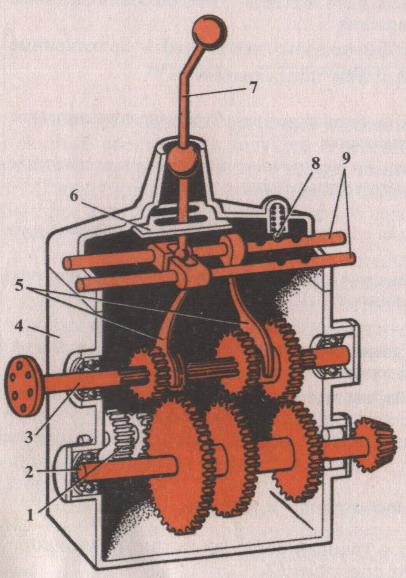

Состав простейшей коробки передач (рис.37):

1. Двойная шестерня заднего хода. 6. Кулиса.

2. Ведомый вал. 7. Рычаг переключения передач.

3. Ведущий вал. 8. Фиксатор.

4. Корпус. 9. Ползуны.

5. Вилки

.

.

Рис. 37

Действие КП основано на том, что вращение от коленчатого вала двигателя передаётся на ведущий мост через зубчатые шестерни с определённым передаточным числом на каждой передаче. На рисунке 37 показана простейшая коробка передач с тремя передачами переднего хода и одной задней. При введении в зацепление самой малой шестерни, расположенной на ведущем валу 3, с самой большой шестерней на ведомом валу 2, включается первая (низшая) передача. Частота вращения ведомого вала будет наименьшей по сравнению с частотой его вращения при зацеплении других пар шестерён, а крутящий момент – наибольший.

Подвижные шестерни (каретки) ведущего вала передвигаются рычагом 7 переключения передач через вилки 5, которые перемещаются вместе с ползунами 9 или по ним как по направляющим. Для фиксации передачи и для того, чтобы не было самопроизвольного переключения, предусмотрены фиксаторы 8. Чтобы исключить одновременное включение двух передач, в КП расположена направляющая пластина – кулиса 6.

Для примера рассмотрим устройство КП с продольным (рис. 38) и поперечным (рис. 40) расположением валов.

Рис.38 Рис. 39

Коробка передач с продольным расположением валов (рис.38) состоит из корпуса 21, первичного 1, промежуточного 19 и вторичного 14 валов, механизма переключения передач и шестерён.

На шлицы промежуточного вала надет ряд шестерён. Первые четыре шестерни (по ходу) жёстко закреплены стопорным кольцом. Пятая и шестая шестерни 18 свободно вращаются на ступице четвёртой шестерни. Седьмая и восьмая шестерни выполнены в виде передвижной каретки 17 и могут свободно передвигаться по шлицам вала. Двигаясь вперёд, каретка включает первую ступень редуктора, а при движении назад – вторую. Первая ступень – первая, третья, четвёртая и пятая передачи переднего хода и первая передача заднего хода. Вторая ступень – вторая, шестая, седьмая, восьмая передачи переднего хода и вторая передача заднего хода.

На шлицы первичного вала надеты две передвижные каретки ведущих шестерён. Движением передней каретки 2 вперёд включают пятую или восьмую передачу (в зависимости от включённой ступени редуктора), а движением назад – четвёртую или седьмую передачи.

Задняя каретка 3 может находиться в двух рабочих положениях. В переднем, она включает третью или шестую передачи, в заднем – девятую (прямую) передачу.

В среднем положении каретка 3 (рис.38) передаёт вращение валу 11 (рис.39) заднего хода, с помощью, надетой на него шестерни 10. На шлицах вала 11 помещена передвижная шестерня 12. Движением назад она включает первую или вторую передачу переднего хода, а движением вперёд – передачи заднего хода.

Механизм переключения передач состоит из рычага 10 (рис. 38) переключения, ползунов 5 с вилками, замковых пластин и фиксаторов. Каждая вилка переключения перемещает одну каретку.

Замковые пластины 6 предотвращают включение сразу двух передач. Шариковые фиксаторы 8 удерживают ползуны и каретки от произвольного перемещения.

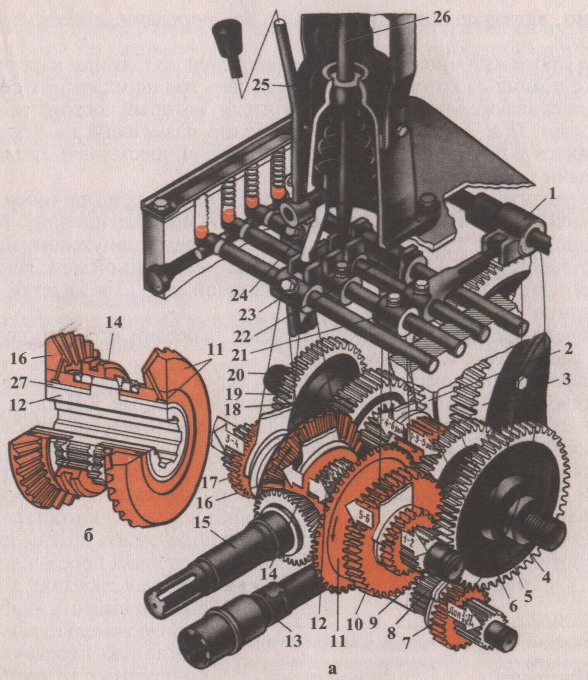

Коробка передач с поперечным расположением валов показана на рис. 40

Рис. 40

При поперечном расположении валов уменьшается длина КП, которую можно объединить с механизмами заднего моста в единый агрегат, уменьшив габариты самоходной машины.

Отличительная особенность КП – реверс (обратный ход) на все передачи. Переместив зубчатую муфту 14 (рис. 40) реверса вправо, включают передний ход на все передачи, а влево – задний ход.

На промежуточном валу 9 перемещаются по шлицам каретки 17 и 10, с помощью которых можно получить три передачи. Эти передачи удваиваются посредством удвоителя, который состоит из двух шестерён 18 и 6. Шестерня 18 свободно размещена на втулке и находится в постоянном зацеплении с малой шестерней 2 главной передачи (дифференциала).

Передвижная шестерня 6 помещена на шлицах вторичного вала 20 и может занимать два положения: левое при зацеплении с большой шестерней 3 главной передачи и правое – с внутренними зубьями шестерни 18.

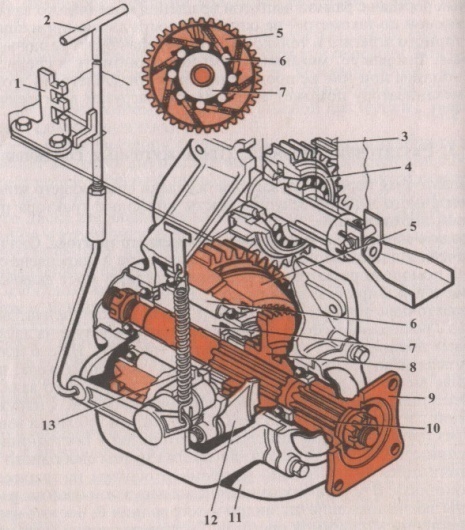

Раздаточная коробка

Раздаточная коробка предназначена для привода переднего ведущего моста. С помощью раздаточной коробки передний мост включается автоматически при буксовании задних колёс.

Раздаточная коробка представляет собой одноступенчатый редуктор с роликовой муфтой свободного хода (рис. 41)

Рис. 41

В корпусе на двух шариковых подшипниках вращается вал 10. На его шлицах установлены внутренняя обойма 7 муфты свободного хода, передвижная шестерня 8 блокировки и фланец 9 карданного вала.

Шестерня раздаточной коробки изготовлена заодно с наружной обоймой 5 муфты свободного хода и внутренним зубчатым венцом и через промежуточную шестерню 4 находится в постоянном зацеплении с шестерней 3.В профилированных позах наружной обоймы расположены заклинивающие цилиндрические ролики 6. Частота вращения шестерни с наружной обоймой 5 всегда пропорциональна частоте вращения задних колёс, а частота вращения внутренней обоймы 7, соединённой с валом 10, - частоте вращения передних ведущих колёс. Передаточные числа переднего и заднего мостов подобраны так, что при отсутствии буксования внутренняя обойма вращается примерно в 1,06 раза быстрее, чем наружная обойма, получающая вращение от КП. Поэтому в хороших дорожных условиях передние колёса работают в ведомом режиме. Если задние колёса начинают пробуксовывать, то частота вращения передних колёс и привода переднего моста замедляется, соответственно уменьшается и частота вращения ведомой (внутренней) обоймы. При равных частотах вращения наружной и внутренней обойм ролики 6 заклиниваются, и весь механизм начинает вращаться как одно целое, передавая крутящий момент от КП передним ведущим колёсам. Когда буксование задних колёс заканчивается, передний мост вновь автоматически отключается.

При необходимости можно принудительно включить передний ведущий мост, вводя передвижную шестерню блокировки в зацепление с внутренним зубчатым венцом наружной обоймы рукояткой 2.

Работоспособное состояние КП характеризуется чётким и бесшумным включением передач, отсутствием подтекания масла, умеренным нагревом. Передачи не должны самопроизвольно выключаться на ходу

Возможные неисправности КП.

1. Подтекание масла.

Причины:

- ослабло крепление корпусных деталей КП;

- повреждена прокладка между корпусными деталями КП.

2. Чрезмерный нагрев.

Причины:

- мал уровень масла;

- очень густое или жидкое масло.

3. Затруднено включение передач.

Причины:

- сцепление «ведёт».

4. Самопроизвольное выключение передач.

Причины:

- поломана пружина фиксатора механизма переключения передач;

- изношен фиксатор.

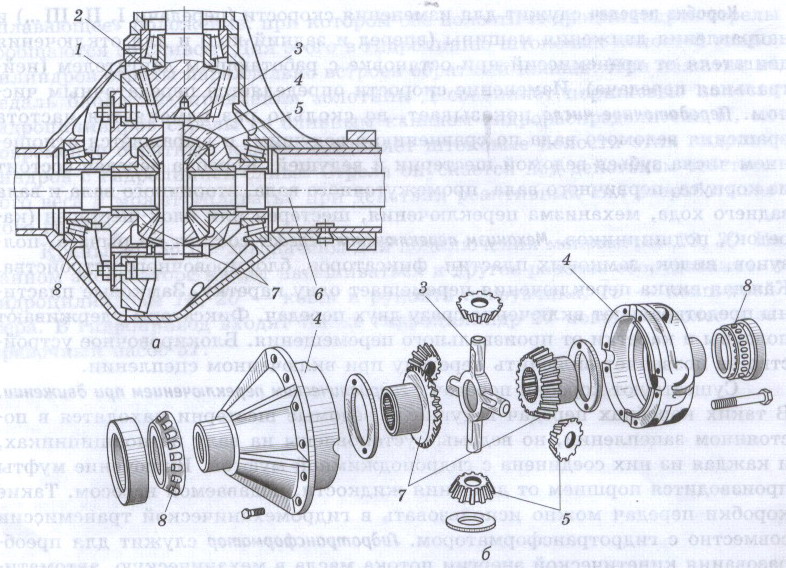

Ведущий мост колёсной самоходной машины

Ведущий мост предназначен для:

- увеличения крутящего момента на ведущих колёсах;

- распределения крутящего момента между полуосями;

- позволяет при повороте ведущим колёсам вращаться с различными угловыми скоростями.

Устройство ведущего моста:

1. Корпус.

2. Главная передача.

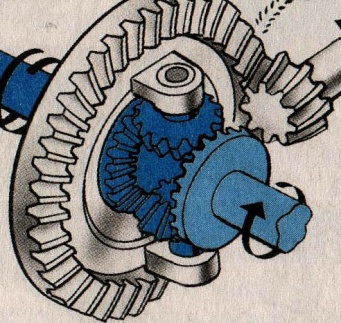

3. Дифференциал в составе:

- корпус дифференциала;

- шестерни-сателлиты;

- шестерни полуосей.

4. Полуоси.

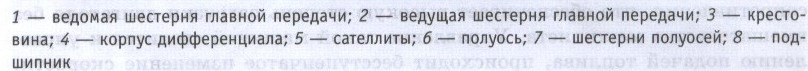

Рис. 42.

Принцип работы ведущего моста.

Главная передача усиливает крутящий момент и передаёт его на дифференциал. Дифференциал распределяет крутящий момент между полуосями и передаёт его на ведущие колёса.

При движении в прямом направлении нагрузка на ведущие колёса одинаковая. Поэтому шестерни-сателлиты вращаются только вместе с корпусом дифференциала, не поворачиваясь вокруг своей оси и полуоси, а, следовательно, и ведущие колёса вращаются с одинаковой скоростью.

При движении на поворотах на то колесо, которое движется по внутреннему радиусу, нагрузка увеличивается, а, колесо которое движется по наружному радиусу, свободно обкатывается. Эта нагрузка через полуось передаётся на дифференциал. Шестерня полуоси как бы упирается в шестерню-сателлит и шестерни-сателлиты вращаются не только вместе с корпусом дифференциала, но и начинают поворачиваться вокруг своей оси, ускоряя одно из ведущих колёс и замедляя угловую скорость вращения другого.

Работоспособность ведущего моста определяют по умеренному шуму и нагреву, отсутствию утечек масла.

Неисправности ведущего моста.

| Неисправность | Причина | Способ устранения |

| Подтекание масла. | Ослабло крепление составных частей ведущего моста. Повреждены прокладка или уплотнение. | Подтянуть болты крепления. Заменить прокладку или уплотнение. |

| Чрезмерный нагрев корпуса ведущего моста или повышенный шум. | Нарушен зазор между коническими шестернями или в конических подшипниках. Мало масла в корпусе моста. | Отрегулировать зазоры между коническими шестернями или в конических подшипниках. Долить масло. |

Рулевое управление

Рулевое управление предназначено для изменения направления движения .

Классификация рулевого управления:

- механическое;

- механическое с гидроусилителем;

- гидравлическое;

- шарнирно-сочленённая рама.

Механическое рулевое управление с гидроусилителем (рис. 47).

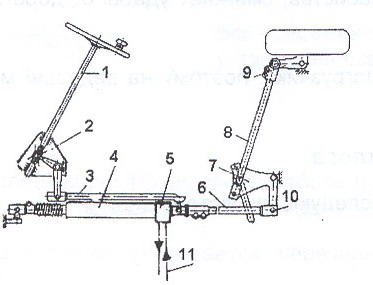

Состав:

1. Рулевая колонка. 7. Маятниковый рычаг.

2. Рулевой механизм. 8. Поперечная тяга.

3. Передняя продольная тяга. 9. Поворотная цапфа.

4. Гидроцилиндр. 10 Шаровый шарнир.

5. Распределитель. 11. Гидролинии.

6. Задняя продольная тяга.

Рис. 47

Рычаги и тяги рулевого управления соединяются шаровыми шарнирами.

Рулевой механизм 2 представляет собой редуктор с червячной передачей, которая повышает усилие на выходном валу в 5-10 раз по сравнению с усилием на рулевом колесе.

Гидроусилитель представляет собой гидроцилиндр 4 и распределитель 5, соединённые в одном блоке.

Принцип работы.

При повороте руля передняя продольная тяга 3 перемещает золотник распределителя 5. Рабочая жидкость направляется в соответствующую полость гидроцилиндра, который воздействует на заднюю продольную тягу 6. Эта тяга поворачивает маятниковый рычаг 7, который связан поперечными тягами 8 с поворотными цапфами 9.

Гидравлическое рулевое управление (рис. 48.).

В этом типе рулевого управления механическая связь между рулевой колонкой и колёсами отсутствует. Гидравлическое рулевое управление на погрузчиках совмещено в одну гидросистему с гидроприводом рабочего оборудования.

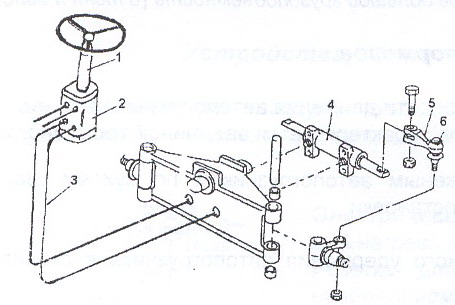

Состав:

1. Рулевая колонка. 4. Гидроцилиндр.

2. Гидроруль. 5. Тяга.

3. Трубопроводы. 6. Шаровый шарнир.

Рис. 48

Гидроруль является:

- направляющим устройством – работает как распределитель;

- дозирующим устройством – пропускает определённое количество рабочей жидкости на определённый угол поворота руля.

Принцип работы.

При повороте руля рабочая жидкость через распределитель поступает в одну из полостей гидроцилиндра 4, расположенного на балке управляемого моста. Штоки гидроцилиндра через тяги 5 связаны с поворотными цапфами. На поворотные цапфы закреплены управляемые колёса.

Основной неисправностью рулевого управления является повышенный свободный ход руля (люфт). Причинами повышенного люфта может быть:

- износ шаровых шарниров;

- износ рулевого механизма;

- ослабление креплений;

- попадание воздуха в систему.

Тормозные системы.

Тормозная система предназначена для снижения скорости движения, остановки и удержания транспортного средства в стояночном положении. Различают следующие виды тормозных систем: рабочую, стояночную и вспомогательную.

Рабочая система предназначена для регулирования скорости движения транспортного средства и его полной остановки.

Стояночная тормозная система предназначена для удержания транспортного средство в стояночном положении и на уклоне.

Вспомогательная тормозная система предназначена для осуществления крутых поворотов трактора.

Тормозная система состоит из тормозного механизма и его привода.

Тормозной механизм служит для создания искусственного сопротивления движению транспортного средства. Наибольшее распространение получили фрикционные тормоза, которые осуществляют торможение за счёт сил трения между неподвижными и вращающимися деталями. Фрикционные тормоза могут быть барабанными, дисковыми и шкивными.

В барабанном тормозе силы трения создаются на внутренней, цилиндрической поверхности вращения, в шкивном – на наружной, а в дисковом – на боковых поверхностях вращающегося диска.

Привод тормозов предназначен для передачи энергии тормозным механизмам и управления ими при торможении. По принципу действия тормозные приводы разделяют на механические, пневматические, гидравлические и электрические.

Тормозные механизмы с пневматическим приводом.

Тормозная система с пневматическим приводом состоит из колёсных тормозных механизмов и пневматического привода.

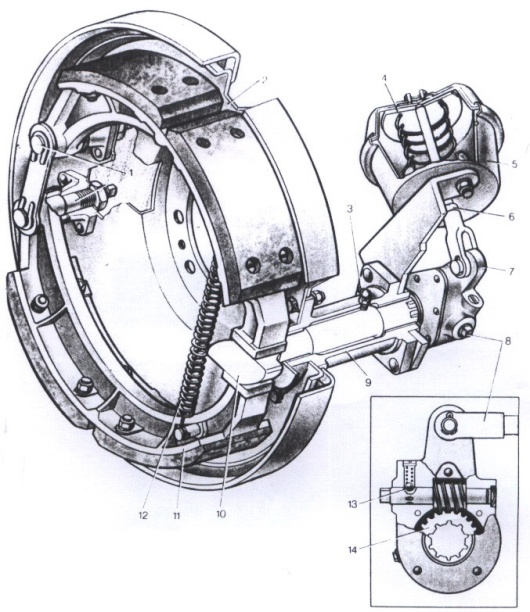

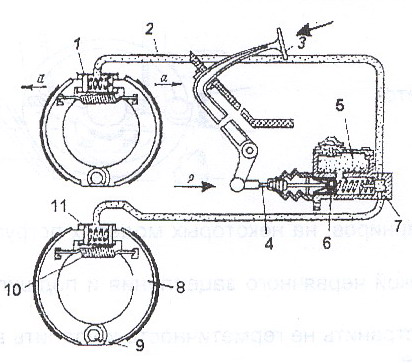

Колёсный тормоз. Колёса транспортного средства оборудованы колодочными тормозами с пневматическим приводом. Ими пользуются для снижения скорости или полной остановки транспортного средства.

Барабан колёсного тормоза закреплён на корпусе колёсного редуктора и вращается вместе с колесом. В колёсный тормоз входит диск 2, неподвижно установленный на фланце корпуса главной передачи. На диске смонтированы эксцентриковые пальцы, на которые опираются концы тормозных колодок 11. Другие концы колодок опираются на разжимной кулак 10, вал которого поворачивается во втулках, запрессованных в кронштейне 9, прикреплённом к диску. На шлицевом конце разжимного кулака расположен регулировочный рычаг 7, соединённый штоком с тормозной камерой 5, жёстко связанный с диском кронштейна.

Необходимый зазор между колодками и барабаном обеспечивается эксцентриковыми пальцами 1 и регулировочным устройством, смонтированным в рычаге 7.

Рис. 52

В регулировочное устройство входят червяк 8 и червячная шестерня 14. При поворачивании червяка за квадратную головку червячная шестерня перемещается вместе с разжимным кулаком, в результате меняется зазор между колодками и барабаном.

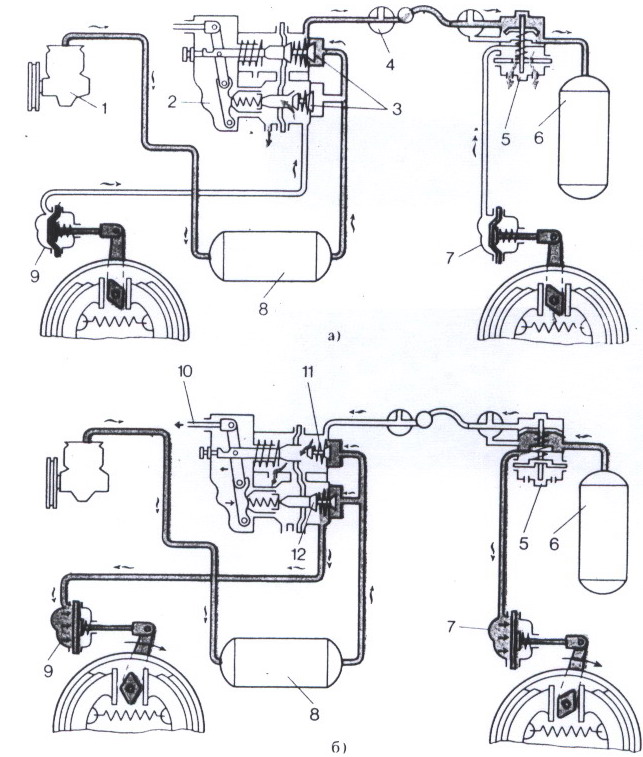

Пневматически привод. В состав пневматического привода тормозной системы трактора с прицепом входят компрессор, тормозной кран, тормозные камеры колёс трактора и прицепа, воздушные баллоны трактора и прицепа, соединительная головка.

Компрессор предназначен для подачи воздуха в воздушные баллоны до достижения давления 0,75 МПа.

Тормозная камера приводит в действие колёсный тормозной механизм за счёт энергии сжатого воздуха. При нажатии на педаль тормоза под крышку тормозной камеры поступает сжатый воздух, который прогибает диафрагму к корпусу вместе с диском и перемещает шток. Шток передаёт усилие на рычаг 7 вала разжимного кулака, поворачивает его вместе с кулаком 10, в результате тормозные колодки 11 разжимаются и прижимаются к барабану – колесо затормаживается.

Тормозной кран (рис. 53) комбинированного типа служит для управления колёсными тормозами тягача и прицепа. В общем корпусе тормозного крана имеются две секции. Нижняя секция управляет тормозами тягача, а верхняя – тормозами прицепа. Каждая секция снабжена двойным клапаном – впускным и выпускным. К корпусу тормозов прикреплён корпус 1 рычагов, в котором находятся двойной рычаг 2 и тяга ножного привода 5.

Рис.53

Если нажать на педаль тормоза, то тяга 5 перемещается влево, увлекая за собой верхний конец рычага 2. Рычаг, поворачиваясь, перемещает шток 7 верхней секции влево. Когда шток упрётся в ограничительный болт, нижняя половина рычага отходит вместе со штоком нижней секции. Таким образом, двойной рычаг позволяет включить тормоза прицепа несколько раньше, чем тормоза трактора, что исключает «набег» прицепа на трактор.

Воздушные баллоны необходимы для хранения сжатого воздуха. Объём их хватает на 8 – 10 торможений.

Принцип действия тормозов.

В расторможенном положении впускной клапан 3 (рис. 54) верхней секции (торможения прицепа) открыт, и сжатый воздух из воздушных баллонов 8 трактора проходит в воздухораспределитель 5 и заряжает баллон прицепа. Впускной клапан нижней секции закрыт, а выпускной – открыт и сообщает тормозные камеры трактора с атмосферой.

Рис. 54

При нажатии на педаль тормоза тяга 10 перемещается влево вместе с верхним концом двойного рычага и штоком верхней секции, уводя за собой седло выпускного клапана. Тогда под действием пружины 11 впускной клапан верхней секции плотно прижимается к седлу (т. е. закрывается), а выпускной – открыт. Воздух из верхней полости воздухораспределителя 5 выходит через клапан в атмосферу, а сжатый воздух из баллона 6 поступит в тормозные камеры 7. Колёса прицепа будут заторможены. Таким образом, при отсутствии давления в магистрали прицепа срабатывают его колёсные тормоза.

При дальнейшем нажатии на тормозную педаль шток нижней секции сместится вправо вместе с седлом выпускного клапана 12 и закроет его, а впускной клапан откроет. Сжатый воздух из баллона 8 трактора поступает через открывшийся впускной клапан в тормозные камеры 9.

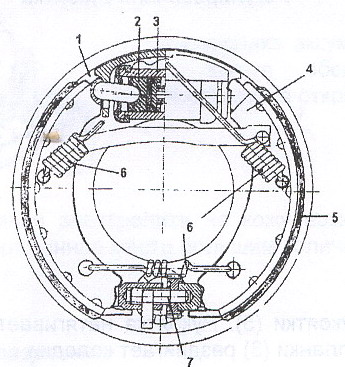

Устройство рабочего тормоза с гидравлическим приводом барабанного типа (рис. 55).

1. Рабочий цилиндр. 7. Главный тормозной цилиндр.

2. Трубопровод. 8. Колодки с фрикционными накладками.

3. Педаль тормоза. 9. Ось.

4. Шток. 10 Возвратная пружина.

5. Бачок с тормозной жидкостью. 11. Пружина рабочего тормоза

6. Поршень.

Рис. 55 Рис.56 Рис.57

Принцип работы гидравлического привода тормозов.

При нажатии на педаль тормоза шток 4 (рис. 55) перемещает поршень главного тормозного цилиндра 7 и создаёт давление тормозной жидкости, которое передаётся на рабочие цилиндры 1. Под давлением жидкости поршни рабочих цилиндров разводят тормозные колодки 8. Фрикционные накладки колодок тормозят вращение тормозного барабана, закреплённого на ступице колеса, и погрузчик затормаживается.

После снятия усилия с педали давление в системе снижается, возвратные пружины сводят колодки и погрузчик растормаживается.

Неисправности тормозов.

1. При нажатии на педаль отсутствует торможение.

Причины:

- попадание воздуха в систему;

- износ тормозных накладок;

- неисправен главный тормозной цилиндр;

- неисправны рабочие цилиндры;

- «замасливание» тормозных накладок.

2. Не растормаживание при освобождении педали.

Причины:

- отсутствует свободный ход педали;

- ослабли возвратные пружины;

- неисправны рабочие цилиндры.

3. При торможении самоходную машину уводит в сторону.

Причины:

- на накладки одного колеса попала тормозная жидкость или масло;

- неравномерная регулировка тормозов;

- неодинаковое давление в шинах.

Ходовая часть.

Ходовая часть колёсного тягача

Ходовая часть преобразует крутящий момент, подводимый к полуосям ведущих колёс, в поступательное движение самоходного средства. Она состоит из остова, подвески и движителя.

Остовом называют основание, соединяющее части тягача в единое целое. Остовы бывают рамные, полурамные и безрамные.

Рамный остов представляет собой клёпаную или сварную раму из стального проката, на которую устанавливают все агрегаты.

Полурамный остов (рис. 63,а)– это объединенная конструкция отдельных корпусов трансмиссии и балок полурамы.

Подвеской называют систему устройств для упругой связи остова с колёсами. Она смягчает удары от неровностей дороги или почвы .В состав подвески могут входить листовые рессоры, цилиндрические пружины и амортизаторы.

Функцию движителя выполняют колёса. К колёсам и шинам предъявляются следующие требования:

Шины колес должны иметь остаточную высоту почвозацепов (рисунка протектора):

не менее 10 мм ;

Шины не должны иметь внешние повреждения (пробоины, порезы, разрывы), обнажающие корд, расслоение каркаса, отслоение протектора и боковины.

Отсутствие хотя бы одного болта или гайки крепления дисков и ободьев колес не допускается.

Наличие трещин на дисках и ободьях колес, а также следов устранения их сваркой не допускается.

Видимое нарушение формы и (или) размеров крепежных отверстий в дисках колес не допускается.

Шины по размеру или допустимой нагрузке должны соответствовать модели машины.

Установка на одной оси шин различных размеров, конструкций, моделей, с разными рисунками протектора не допускается.

Давление в шинах не должно превышать значения, указанные в маркировке шин. Разность давлений в левых и правых шинах должна быть не более 0,01 МПа (0,1 кгс/см2).

Дата добавления: 2016-03-04; просмотров: 7277;