Механизмы экскаваторов

1. Опорно-поворотные устройства экскаваторов состоят из поворотного механизма и опорно-поворотного устройства.

Поворотный механизм экскаватора служит для вращения поворотной платформы экскаватора с целью осуществления рабочего движения или поворота на выгрузку. Современные экскаваторы имеют механизмы поворота с индивидуальным приводом, состоящие из одного или нескольких самостоятельных механизмов-агрегатов, работающих на общий зубчатый венец. По числу таких агрегатов механизмы поворота можно разделить на одноагрегатные (ЭШ-4/40), двухагрегатные (ЭКГ-2; ЭКГ-3,2; ЭКГ-5; ЭКГ-8И; ЭВГ-15/40), трехагреттные (ЭКГ-6,ЗУ, ЭКГ-12,5), четырехагрегатные (ЭВГ-35/65М, ЭШ-15/90Б, ЭЩ-25/100, 8300-М), шестиагрегатные (3850-В, 8900-М), восьмиагрегатные (ЭШ-80/100, ЭВГ-100/70, 6360-М), десятиагрегатные (4250-W) и двенадцатиагрегатные (9600-М).

Сами механизмы-агрегаты характеризуются определенной стабильностью конструкций. Один из таких механизмов представлен на рис. 9.1.

Вращение от вертикального фланцевого электродвигателя 1 передается через две зубчатые пары на вертикальный поворотный вал 2. Нижняя шестерня 3 сцепляется с зубчатым венцом 4, закрепленным на нижней раме экскаватора. Двигатель устанавливается па крышке редуктора. Тормоз 5 устанавливается на втором конце вала двигателя. Скорость вращения поворотной платформы одноковшовых экскаваторов колеблется от 3 об/мин у самых малых экскаваторов до 1,4 об/мин у наиболее мощных. Двигатели применяются с номинальным числом оборотов 800—1000 в минуту, поэтому редуктор вместе с последней открытой парой имеет передаточное число порядка 400—700.

Особенности работы поворотных механизмов одноковшовых экскаваторов: отсутствие сопротивления повороту на рабочем органе, большие ускорения, кратковременность или полное отсутствие периода равномерного движения (после разгона сразу начинается торможение). При таком режиме работы основной нагрузкой поворотных двигателей являются силы инерции. Поворотное движение занимает 60—70% (иногда до 80%) общей длительности цикла экскаватора. За счет сокращения продолжительности поворота можно значительно повысить производительность экскаватора. Поэтому мощность поворотных механизмов у современных экскаваторов делается почти равной мощности главного двигателя. Мощность поворотных механизмов ограничивается прочностью стрел и рукоятей, получающих значительные инерционные нагрузки при интенсивном разгоне (торможении).

Передаточное число механизмов поворота у многочерпаковых экскаваторов в 10—20 раз выше, чем у одноковшовых, поэтому в редукторах поворотной платформы многочерпаковых экскаваторов подчас применяются обратимые червячные передачи.

У многочерпаковых экскаваторов поворотный механизм преодолевает значительное сопротивление на рабочем органе; всегда имеет место длительный период равномерного движения; разгон и торможение занимают относительно немного времени, поэтому инерционные нагрузки невелики и наибольшую часть сопротивления составляют нагрузки статические. Поворотные механизмы многочерпаковых экскаваторов всегда снабжаются предохранительными устройствами. Опорно-поворотное устройство служит для восприятия вертикальных нагрузок, возникающих от веса поворотной платформы и механизмами и рабочего оборудования, боковых нагрузок от сил инерции неуравновешенных масс и от веса частей поворотной платформы при нестрого горизонтальной установке экскаватора и для передачи их на раму ходового устройства.

Рис. 9.1 Механизм поворота экскаватора ЭКГ-8

Рис. 9.2. Схемы опорно-поворотных устройств в карьерных и карьерно-строительных экскаваторов:

а — многокатковое опорное устройство с центральной цапфой и гайкой; б — многокатковое устройство с захватными роликами и центральной цапфой; в — малокатковое устройство с опорно-захватными роликами, обкатывающимися по нижнему и верхнему опорному кольцу; г — однорядное шариковое опорно-поворотное устройство; д — двухрядное опорно-поворотное устройство; е — роликовое крестообразное опорно-поворотное устройство (оси вращения роликов пересекаются); 2 — нижний круг катания; 2 —поворотная платформа; в —центральная гайка; 4 — центральная втулка; 3 — центральная цапфа; в — колесо (каток); 7 — зубчатый венец (с внутренним или наружным зацеплением); 8 — нижняя ходовая рама; 9 — роликовая обойма; 10 — захват; 11 - захватные ролики; 12 — опорный круг с верхней и нижней дорожками катания; 13 — опорно-захватные ролики; 14 — шарики; 15 — опорное и захватное кольца поворотной платформы; 16 — опорное и захватное кольца нижней ходовой рамы с зубчатым венцом; 17 — опорно-захватное кольцо с зубчатым венцом; 18 — ролик

Все опорно-поворотные устройства одноковшовых экскаваторов можно разделить на две группы: устройства, у которых усилия от веса частей поворотной платформы передаются через ось опорных катков и устройства, у которых эти усилия передаются непосредственно на ролики или шарики (рис. 9.2 а, б, г, д, е).

Опорно-поворотные устройства с катками, закрепленными на осях, применяются на одноковшовых экскаваторах малой мощности и на многочерпаковых экскаваторах. В последнем случае (рис. 9.3) катки 1 имеют сравнительно большой диаметр и их оси укрепляются на балансирах 2, которые, в свою очередь, закреплены на осях балансира 3, благодаря чему нагрузка равномерно распределяется на все катки. От смещения тележки удерживаются боковыми колесами 4,. закрепленными на осях 5. Для ликвидации зазоров между направляющими колесами 4 и дорожкой 6 оси 5 смонтированы эксцентрично. Ведущая шестерня 7 находится в зацеплении с венцовым колесом 8. Механизм поворота 9 с двигателем 10 установлен на поворотной платформе 11, а венцовое колесо 5 — на неподвижной раме 12 ходового устройства. Центральной цапфы такого рода опорный круг не имеет.

Рис. 9.3. Опорно-поворотное устройство многочерпакового экскаватора с катками, закрепленными на осях

У современных мощных роторных экскаваторов поворотная платформа опирается на катки через три группы гидравлических цилиндров.

На одноковшовых экскаваторах чаще всего применяют опорно-ионоротные устройства со свободными катками, оси которых не воспринимают нагрузку (см. рис. 9.2, а, б).

Катки выполняются цилиндрическими или коническими. Цилиндрические катки с одной внутренней ребордой применяются на всех моделях отечественных карьерных лопат, конические двухребордные — на американских карьерных и вскрышных лопатах. На мощных машинах конический каток выполняется с небольшой бочкообразностью по плоскости контакта катка с рельсом катания. Под нагрузкой каток деформируется и точка контакта переходит в линию.

Рис. 9.4. Опорно-поворотное устройство экскаватора ЭКГ-811

Конические катки меньше изнашиваются, чем цилиндрические, но они сложны в изготовлении.

Опорно-поворотное устройство экскаватора ЭКГ-8И является типовой конструкцией, применяемой на всех карьерных лопатах Ижорского завода (рис. 9.5). Оно включает в себя 40 цилиндрических одноребордных роликов 1, консольно расположенных на осях 2 на биметаллических втулках 3. Ось закреплена в сепараторе 4, наружное кольцо которого состоит из двух связанных между собой вальцованных швеллеров 5 и 6\ Внутреннее кольцо 7, представляет собой отливку, обеспечивающую центровку роликового круга за счет посадки на центральную цапфу. Связь наружного и внутреннего колец сепаратора осуществляется швеллерами 8. Между роликами и сепаратором помещены чугунные шайбы 9. Каждый ролик имеет индивидуальную смазку через отверстие в оси ролика 1. Смазка внутреннего кольца 7 производится через трубку 10.

От бокового смещения поворотную платформу удерживает центральная цапфа. Она же воспринимает и отрывающие нагрузки, возникающие при чрезмерном смещении равнодействующей. У строительных экскаваторов, где отрывающие нагрузки появляются часто, ставятся роликовые захваты (см. рис. 9.2, б) и центральная цапфа воспринимает только боковые нагрузки.

В схемах без центральных цапф (см. рис. 9.2, г, д, е) или с центральными цапфами без гаек, но с подхватывающими роликами (см. рис. 9.2, б, в) опорно-поворотное устройство воспринимает также и усилия, направленные снизу вверх (отрывающие усилия), появляющиеся вследствие неполной уравновешенности поворотной платформы.

Шариковые опорно-поворотные устройства применяются на много черпаковых экскаваторах и на некоторых моделях карьерно-строительных экскаваторов. Они могут быть однорядными и двухрядными. Последние имеют большее распространение. Внутренняя обойма (по отношению к шарикам) крепится к ходовой тележке, а наружные обоймы на болтах соединяются с поворотной платформой. Шариковые опорно-поворотные устройства меньше по размеру и весу, чем опорно-поворотные устройства с катками, и более долговечны.

Представляют интерес появившиеся в последнее время конструкции роликовых кругов, не имеющих центральной цапфы. Оси роликов 18 в сепараторе установлены через один под прямым углом. Центровка опорных и захватных колец 15 и 16 происходит по всем четырем плоскостям качения. Такой роликовый круг представляет собой наиболее современное и компактное конструктивное решение опорно-поворотного узла для экскаваторов небольших параметров с ковшом емкостью до 3 м3.

2. Механизмы управления не принимают непосредственного участия в совершении рабочих операций, но позволяют обеспечивать требуемый режим работы машины или изменять его по желанию машиниста путем дистанционного воздействия на исполнительные органы.

По источнику энергии для работы исполнительного механизма механизмы управления можно разделить на:

- механизмы, работающие от мускульной энергии; применяются в случаях, когда физическая работа одного включения на рычагах и педалях управления не превышает в среднем 1/20 л. с;

- механизмы управления, использующие часть мощности двигателей, установленных на машине.

В качестве непосредственного источника энергии, служащего для приведения и действие исполнительных органов (муфт, тормозов и т. д.), используется электроэнергия, сжатый воздух жидкость под давлением.

По способу передачи энергии механизмы управления делятся на следующие группы: рычажные, гидравлические, пневматические, электрические, комбинированные — электрогидравлические и электропневматические.

Наибольшее распространение на экскаваторах получили пневматические, гидравлические и комбинированные системы управления.

Гидравлические системы управления

Стремление создать точное управление большими мощностями, массами и скоростями привело к созданию и широкому применению на экскаваторах гидравлических систем управления.

Достоинства гидравлических систем управления: компактность, небольшие размеры рабочих цилиндров и распределительных устройств, высокий к. п. д., независимое расположение выходных элементов, высокая точность отработки подаваемых сигналов и высокое быстродействие, возможность передачи больших мощностей.

Недостатки: возможность загрязнения и утечек рабочей жидкости и потребность периодической ее смены, необходимость в различных рабочих жидкостях для летних и зимних условий, жест кие требования в отношении высокой точности изготовления, что осложняет монтаж и ремонт гидравлических систем управления в условиях горного производства.

На экскаваторах применяются следующие системы гидравлического управления: безнасосная, насосная и электрогидравлическая.

Безнасосная система используется на экскаваторах с ковшом емкостью до 1 м3 и в настоящем учебнике но рассматривается.

Насосная система. Давление в системе, необходимое для включения рабочих механизмов, создается насосом. С помощью рычагов управления производится направление потока рабочей жидкости через соответствующие распределительные устройства. Насосная система обеспечивает легкость управления исполнительными механизмами, обладает быстродействием, облегчает работу машиниста и повышает производительность машины.

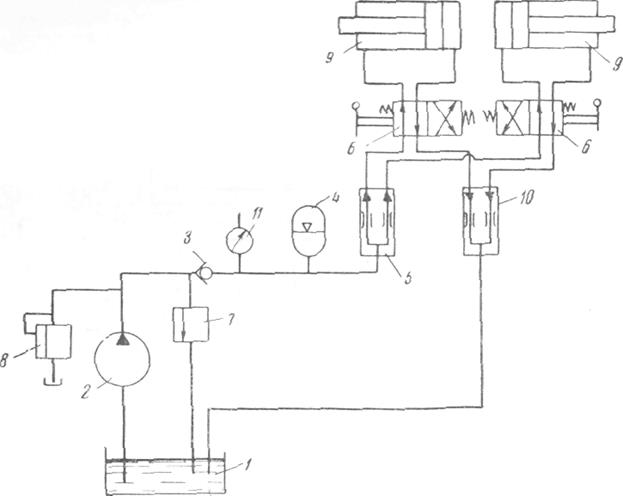

На рис. 9.6 представлена схема насосной системы гидравлического управления.

Рабочая жидкость, поступающая из маслобака 1, нагнетается насосом 2 через обратный клапан 3 в аккумулятор 4 и в коллектор высокого давления 5, откуда попадает в золотники 6. После того как давление в аккумуляторе достигает рабочего, специальное блокирующее устройство включает клапан-пилот 7 и жидкость без давления сливается в масляный бак. Это происходит, когда производительность насоса выше расхода жидкости в системе управления, а аккумулятор заряжен полностью.

В системе управления установлен предохранительный клапан 8, настраиваемый на несколько большее давление, чем блокирующее устройство. Он срабатывает при неисправности последнего.

При остановке насоса обратный клапан запирает рабочую жидкость, находящуюся в аккумуляторе, поддерживая при этом давление в системе.

Рис. 9.6. Схема насосной системы гидравлического управления

При повороте рычага и перемещении плунжера золотника 6 рабочая жидкость поступает из напорного коллектора через золотник в рабочие цилиндры 9. Находящаяся в другой полости цилиндра рабочая жидкость вытесняется поршнем через золотниковую систему в возвратный коллектор 10, откуда поступает в маслобак. Шток поршня рабочего цилиндра при этом непосредственно или через промежуточные звенья воздействует на исполнительный механизм. По возвращении рычага управления в нейтральное положение плунжер золотника закрывает доступ рабочей жидкости в цилиндр.

Давление в системе управления контролируется манометром 11.

При гидравлическом управлении машинист управляет только небольшими золотниками, направляющими жидкость к тому или иному цилиндру. Золотники перемещаются вручную короткими рукоятками с усилием 1—2 кГ.

Давление рабочей жидкости в насосных системах гидравлического управления обычно не превышает 70 кГ/см2.

В насосной системе нет прямой зависимости между усилием на рычаге или педали и силой включения исполнительного механизма. Эта система не обладает чувствительностью, но позволяет за счет работы насоса развивать очень большие усилия включения исполнительных механизмов (фрикционов и тормозов) и почти совершенно исключить механическую систему рычагов.

Дата добавления: 2016-02-13; просмотров: 11494;