Выемочно-транспортирующие машины

1.

1. Бульдозеры представляют собой навесное оборудование на базовый гусеничный или пневмоколесный трактор (двухосный колесный тягач), включающее отвал с ножами, толкающее устройство в виде брусьев или рамы и систему управления отвалом. Современные бульдозеры являются конструктивно подобными машинами, базовые тракторы и навесное оборудование которых широко унифицированы.

Главный параметр бульдозеров - тяговый класс базового трактора (тягача). Бульдозеры применяются для послойной разработки и перемещения грунтов I…IV категорий, а также предварительно разрыхленных скальных и мерзлых грунтов. С их помощью выполняют планировку строительных площадок, возведение насыпей, разработку выемок и котлованов, нарезку террас на косогорах, разравнивание грунта, отсыпаемого другими машинами, копание траншей под фундаменты и коммуникации, засыпку рвов, ям, траншей, котлованов и пазух фундаментов зданий, расчистку территорий от снега, камней, кустарника, пней, мелких деревьев и строительного мусора и т.п. Широкое использование бульдозеров в строительном производстве определяется простотой их конструкции, надежностью и экономичностью в эксплуатации, высокими производительностью, мобильностью и универсальностью.

Бульдозеры классифицируют по назначению, тяговому классу и типу ходового устройства базовых машин, конструкции рабочего органа и типу системы управления отвалом.

По назначению различают бульдозеры общего назначения, используемые для выполнения основных видов землеройно-транстпортных и вспомогательных работ в различных грунтовых и климатических условиях, и специальные, применяемые для выполнения целевых работ в специфических грунтовых условиях или технологических условиях. К последним относятся бульдозеры-толкачи, подземные и подводные бульдозеры.

В зависимости от тягового класса (номинальному тяговому усилию) базовых машин бульдозеры разделяют на малогабаритные (класс до 0,9), легкие (классов 1,4…4), средние (классов 6…15), тяжелые (класса свыше 25…35) и сверхтяжелые (класса свыше 35).

По типу ходового устройства бульдозеры разделяют на гусеничные и пневмоколесные.

По конструкции рабочего органа различают бульдозеры с неповоротным в плане отвалом, постоянно расположенным перпендикулярно продольной оси базовой машины, и с поворотным отвалом, который может устанавливаться перпендикулярно или под углом до 53 0 в обе стороны к продольной оси машины.

По типу системы управления отвалом различают бульдозеры с гидравлическим и механическим (канатно-блочным) управлением. При канатно-блочной системе управления подъем отвала осуществляется зубчато-фрикционной лебедкой через канатный полиспаст, опускание - под действием собственной силы тяжести отвала. При гидравлической системе управления подъем и опускание отвала осуществляются принудительно одним или двумя гидроцилиндрами двустороннего действия. Бульдозеры с механическим управлением в настоящее время промышленностью не выпускаются.

Рабочий цикл бульдозера: при движении машины вперед отвал с помощью системы управления заглубляется в грунт, срезает ножами слой грунта и перемещает впереди себя образовавшуюся грунтовую призму волоком по поверхности земли к месту разгрузки; после отсыпки грунта отвал поднимается в транспортное положение, машина возвращается к месту набора грунта, после чего цикл повторяется.

Максимально возможный объем призмы волочения современные бульдозеры набирают на участке длиной 6...10 м. Экономически целесообразная дальность перемещения грунта не превышает 60.. 80 м для гусеничных бульдозеров и 100 .140 м для пневмоколесных машин Преимущественное распространение получили гусеничные бульдозеры, обладающие высокими тяговыми усилиями и проходимостью. Чем выше тяговый класс машины, тем больший объем земляных работ она способна выполнять и разрабатывать более прочные грунт

2. Фронтальный погрузчик – это самоходная погрузочная машина, предназначенная для выполнения операций захвата, подъема, транспортирования и укладки грузов в транспортные средства, штабели или отвалы. Фронтальный одноковшовый погрузчик периодического действия производит захват, транспортирование и выдачу груза поочерёдно. Различают фронтальные погрузчики общего назначения (универсальные), выполняющие работы в различных отраслях народного хозяйства с грузами широкой номенклатуры, снабжаемые сменным рабочим оборудованием (до 40 видов), и специальные, предназначенные для работ с грузами ограниченной номенклатуры или в особых условиях (например, в шахтах).

Наиболее распространённые ковшовые фронтальные погрузчики периодического действия — электропогрузчики и автопогрузчики. Рабочее оборудование одноковшового фронтального погрузчика периодического действия имеет обычно объёмный гидропривод. В механизмах передвижения применяют механические, электрические, гидродинамические (с гидротрансформатором) трансмиссии или мотор-колёса. Электро- и автопогрузчики снабжены однотипным рабочим оборудованием — грузоподъёмником с набором съёмных грузозахватных приспособлений. Одноковшовые погрузчики, кроме погрузки и перевозки сыпучих, кусковых, штучных грузов, могут выполнять земляные, дорожные, карьерные работы. Их основное рабочее оборудование — закрепленный шарнирно на конце подъёмной стрелы ковш, наполняемый под действием напорного усилия ходовой части или при заторможенной ходовой части при помощи гидроцилиндров. В зависимости от средней плотности перегружаемых материалов используют ковши нормальной, увеличенной и уменьшенной ёмкостей. Кроме ковшей, предусматривают использование др. рабочих органов, например вил, челюстных захватов, крановых крюков и т.п. Емкость ковшей — 0,1—30 м3 при мощности двигателей 10—700 квт и высоте разгрузки 2,5—4 м, транспортные скорости достигают 12 км/ч (гусеничные фронтальные погрузчики) и 50 км/ч (колёсные фронтальные погрузчики).

Погрузчики непрерывного действия — самоходные конвейеры с самозагрузкой, предназначенные для погрузки и транспортирования сыпучих и мелкокусковых грузов из штабелей и отвалов, имеют по сравнению с одноковшовыми фронтальными погрузчиками большую производительность (30—400 м3/ч), меньшую энерго- и металлоёмкость. Их рабочее оборудование: питатель нагребающего или зачерпывающего типа, транспортирующий орган, т. е. основной конвейер (ковшового, ленточного, скребкового и др. типов), и отвальный орган, состоящий обычно из вспомогательного ленточного конвейера или поворотного лотка. В ряде конструкций основной конвейер дополнительно выполняет функции отсутствующего грузозахватного или отвального органа. Погрузчик непрерывного действия имеет механический, реже — электромеханический или электрогидравлический привод рабочего органа; в механизмах передвижения для получения малых рабочих скоростей ставят ходоуменьшители с приводом от гидродвигателя. На некоторых типах машин применяется гидростатическая трансмиссия.

3. Грейдеры предназначены для профилирования и планировки поверхности земляного полотна дорог; возведения насыпей; разравнивания и перемещения грунта, гравия или щебня по полотну при постройке или ремонте дорог; смешивания грунтов с добавками и вяжущими; устройства кюветов, боковых канав и выемок; планировки площадей; очистки дорог от снега и т. п. Грейдеры выполняют земляные работы в фунтах I—IV групп.

Грейдеры делят на грейдеры, работающие в агрегате с базовыми тракторами, и автогрейдеры, представляющие собой самоходную машину.

Грейдеры первого типа можно классифицировать по тяговому классу базового трактора, типу агрегатирования и типу привода рабочего оборудования.

По тяговому классу трактора грейдеры делят на легкие (тяговый класс 3 и 4) и тяжелые (тяговый класс 10). В последнее время этот признак потерял смысл, так как грейдеры могут агрегатироваться с тракторами разных тяговых классов.

По способу агрегатирования грейдерного оборудования с базовым трактором грейдеры делят на прицепные и полуприцепные. К прицепным по аналогии со скреперами относят машины, буксируемые гусеничными или колесными тракторами. У таких грейдеров вся масса и нагрузки воспринимаются собственными колесами. Полуприцепные грейдеры часть нагрузок передают на трактор. У них улучшены проходимость и маневренность. Они имеют меньшую массу и потребность в шинах.

По типу привода оборудования грейдеры делят на механические и гидравлические.

Автогрейдеры классифицируют по следующим основным признакам: классу мощности, колесной схеме, типу задней тележки, типу трансмиссии.

Класс мощности является основным признаком, по которому все автогрейдеры делят на три группы — 100, 160 и 250.

Колесная схема оказывает существенное влияние на тяговое усилие и его планирующие способности. Колесная схема автогрейдера определяется формулой А—Б—В. где А — число осей с управляемыми колесами; Б — число осей с ведущими колесами; В — общее число осей. Колесная схема выпускаемых автогрейдеров — 1x2x3 и 1x3x3, т. с. трехосные автогрейдеры с 2 или 3 ведущими осями. У всех авто-грейдеров передние колеса управляемые. Автогрейдеры класса 100 и 160 оборудуют двумя задними ведущими осями, класса 250 — всеми тремя.

По типу задней тележки автогрейдеры бывают: с балансирами, в которые встроены бортовые редукторы заднею ведущего моста; с балансирами в виде балок, соединяющих раздельные задние ведущие мосты. Первая схема более распространена и используется на авто-грейдерах класса 100 и 160. Вторую схему применяют только на автофейдерах класса 250.

Тип трансмиссии существенно влияет на конструкцию и общую характеристику автогрейдера. Выпускают автогрейдеры с механической и гидромеханической трансмиссий.

Основные параметры

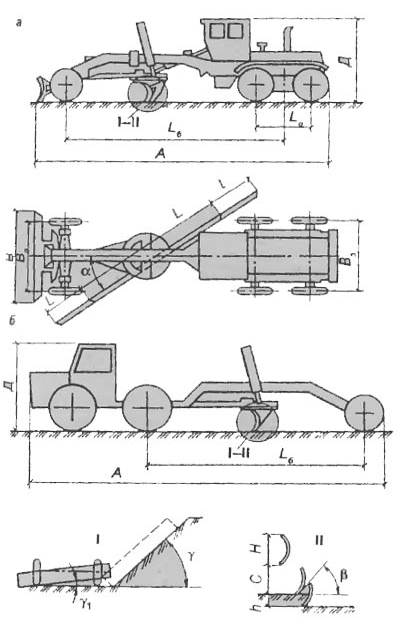

К основным параметрам и размерам грейдера относятся (рис. 11.1): масса; длина L и высота отвала (по хорде) 11; боковой вынос отвала 1; дорожный просвет С и заглубление отвала А; угол резания ножа В; углы захвата А и наклона У отвала: колесная база L; колея передних и задних колес В(п), В(з), габариты А х В х Д. Кроме того, прицепные и полуприцепные грейдеры характеризуются параметрами базовой машины, а для автогрейдера — мощностью двигателя, скоростью, колесной схемой. Массу грейдера делят на конструктивную, эксплуатационную и отгрузочную.

Конструктивная не учитывает массу заправочных материалов, запасных частей, инструмента и дополнительного оборудования. В эксплуатационной учитываются полная заправка и масса машиниста, в отгрузочной — 10% топлива (без массы машиниста).

Дорожный просвет С и заглубление Л определяются при Положении отвала, соответствующем максимальному подъему в транспортном положении и опушенном ниже опорной поверхности.

Рис. 11.1. Основные параметры грейдера

Угол резания В измеряют между плоскостью, проведенной от режущей кромки ножа касательно цилиндрической поверхности отвала, и опорной поверхностью грейдера. Этот угол регулируют в зависимости oт выполняемой работы.

Угол захвата А — это угол в плане между отвалом и продольной осью грейдера.

Угол наклона У — это угол между опорной поверхностью и режущей кромкой отвала. При вынесенной в бок тяговой раме этот угол определяет угол У срезания откосов.

Дата добавления: 2016-02-13; просмотров: 4724;