Ручное управление станками

2.2.11.1 Ручное управление циклом работы станка осуществляется рабочим при помощи рукояток, штурвалов, маховичков, кнопок и т.п. органов управления. Системы ручного управления можно разделить на механические, гидрофицированные и электрифицированные. В механических системах управления ручное перемещение органов управления (рукояток, маховичков) через передаточные механизмы передается объектам управления (муфтам, передвижным блокам зубчатых колес, зажимам и т.п.). В гидрофицированных системах вручную переключаются гидрораспределители, управляющие перемещением гидродвигателей, воздействующих на объекты управления. Электрифицированное управление сводится обычно к воздействию на кнопки, включающие или отключающие через различные электрические аппараты те или иные электродвигатели приводов станка, электромагнитные муфты и т.п.

2.2.11.2 При проектировании органов ручного управления учитывают требования эргономики– науки о взаимодействии человека с машиной.

Основные требования к органам управления следующие:

а) все часто используемые рукоятки необходимо располагать в зоне, удобной для обслуживания. Для этого следует представлять пространство, которое может обслужить рабочий только за счёт рук, не наклоняя свои плечи и корпус. В зоне, близко расположенной к рабочему, целесообразно устанавливать органы, манипулирование которыми требует больших усилий. Учитывая физиологические различия правой и левой руки, следует располагать органы управления для точных перемещений так, чтобы рабочему было удобно управлять ими правой рукой;

б) если при работе станка рабочему приходится перемещаться из-за необходимости наблюдения за обработкой, органы управления целесообразно располагать на передвижном пульте управления; таковым может являться подвесной пульт (кнопочная станция или пост), который помещается на поворотном кронштейне и легко занимает положение, удобное для рабочего. Если органы управления установлены на перемещающемся при работе станка узле и могут занимать неудобное для рабочего положение, то следует дублировать важнейшие органы управления и органы для аварийной остановки станка;

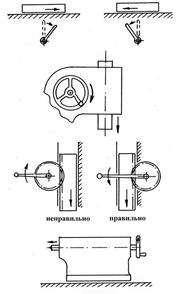

Рис. 2.14. Обеспечение мнемоничности управления перемещениями рабочих органов

Рис. 2.14. Обеспечение мнемоничности управления перемещениями рабочих органов

| в) силы на рукоятках управления не должны превышать: 30-80 Н при редком использовании рукояток и 20-30 Н – при частом, 10 Н – на маховичках и рукоятках, устанавливаемых с большой точностью. Важными факторами удобства и лёгкости управления являются размеры, форма и расположение той части органа управления, за которую рабочий берётся рукой; г) общее количество органов управления следует уменьшать, но при этом число позиций у каждого органа управления не должно быть более 8-10; д) должна обеспечиваться безопасность работы на станках. Безопасность работы достигается, в первую очередь, конструкторскими мероприятиями: применением ограждений, хорошим освещением рабочей зоны, максимальной механизацией, созданием условий удобного управления механизмами станка. Для этого органы управления должны быть сконцентрированы и расположены в удобных зонах. Рукоятки и маховички не должны вращаться во время работы станка, электрические кнопки кроме кнопки "Стоп" должны быть утоплены в крышке; е) для предупреждения аварий, которые могут быть вызваны ошибками рабочего и недоработками в системе управления, следует: - фиксировать органы управления в каждом из занимаемых ими положений; - блокировать механизмы управления, т.е. создавать такие связи между цепями управления, которые, например, делали бы невозможным |

одновременное включение двух несовместимых движений или, в других случаях, не допускали бы включения одного движения при не включенном другом;

- ставить ограничители пути установочных движений;

- использовать сигнальные устройства;

ж) следует выполнять правило мнемоничности управления, требующее соответствия направления и характера перемещения органа управления направлению и характеру перемещения объекта управления. В качестве примеров можно рассмотреть некоторые случаи (рис. 2.14): направление перемещения узла должно совпадать с направлением поворота рукоятки, включающей это движение; если орган управления поворачивается в плоскости, перпендикулярной перемещению управляемой части станка, то при вращении этого органа по часовой стрелке перемещаемая часть станка должна удаляться от него.

2.2.11.2 Для ручного управления переключением скоростей и подач станка могут применяться многорукояточные (многорычажные) и однорукояточные (однорычажные) системы управления.

В первом случае цепи управления деталями одного и того же узла являются независимыми друг от друга, т.е. для управления каждым перемещаемым элементом предусмотрен свой орган управления – рукоятка, педаль, штурвал. Такие системы целесообразны в станках с небольшим числом переключаемых элементов и сравнительно редкими переключениями.

В случае однорукояточного управления при помощи одной рукоятки производится перемещение нескольких или всех переключаемых элементов.

При многорукояточном управлении перемещение подвижных блоков шестерен привода производится механизмами:

- с переводными рычагами (рис. 2.15,а),

- с ползунами, приводимыми реечными парами или иными способами (рис. 2.15,б).

Формы рукояток не зависят от вида механизма управления. Два из ряда возможных вариантов рукояток представлены на рис. 2.15,а,в.

Для захвата блоков на переводные рычаги устанавливаются поворотные вилки (рис. 2.15,г) или камни (рис. 2.15,г,д).

После переключений положения блоков должны фиксироваться. Фиксирующие устройства могут размещаться в самих блоках или ползунах (например, подпружиненные шарики или сухари - рис. 2.15,е), либо в рукоятках (подпружиненные шарики, штифты, сухари).

При недопустимости одновременного включения двух передач, например, в группе на 4 скорости (см. рис. 2.2,ж) или в группе на 3 скорости при разделённом блоке (см. рис. 2.2,д) должны предусматриваться блокировочные устройства. Некоторые варианты их показаны на рис. 2.15,ж.

При однорукояточном управлении могут применяться различные системы и в частности:

- с плоскими или цилиндрическими (рис. 2.15,з) кулачками – для последовательного переключения скоростей;

- с дисками переключения (рис. 2.15,и) – для избирательного (селективного) переключения скоростей. Системы избирательного переключения позволяют перейти от одной скорости к любой другой, минуя все промежуточные варианты, что сокращает время переключения.

Ещё большее сокращение времени на переключение достигается при применении систем управления с предварительным набором или выбором скорости (преселективных систем). В таких системах большая часть манипуляций, необходимых для переключения, производится во время работы станка без изменения установленного для данной операции режима работы. После окончания этой операции скорость быстро переключается одним движением рукоятки или нажатием кнопки.

В крупных и уникальных станках, в станках, обрабатывающих токсичные и т.п. материалы, применяются системы дистанционного управления, позволяющие оператору производить большую часть необходимых операций управления, оставаясь на значительном расстоянии от управляемых узлов станка.

Дата добавления: 2016-02-20; просмотров: 1749;