Вспомогательное оборудование холодильных установок

Маслоотделители. Они применяются для отделения масла от хладагента. В холодильных машинах масло постоянно находится в контакте с хладагентом и вместе с ним уносится из компрессора в систему

установки, попадая в условия как высоких, так и низких температур. Поэтому к маслам, применяемым для смазки холодильных машин, предъявляют особые требования.

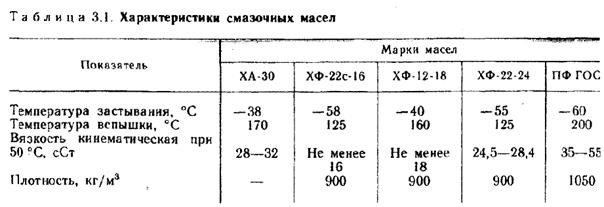

Масло не должно химически взаимодействовать с хладагентом и содержать кислоты, щелочи, воду и механические примеси. Для фреоновых компрессоров необходимо более вязкое масло, так как фреон растворяется в масле и разжижает его. Масло должно иметь достаточно низкую температуру застывания и высокую температуру вспышки. Для смазки холодильных компрессоров разрешается применять только определенные марки масел (табл. 3.1), например, для аммиачных машин масло ХА-30 (X - холодильное, А - аммиачное); фреоновых машин - ХФ-12-18 для R12 и ХФ-22-24 для R22. Компрессоры, работающие на хладонах R12, R22, R142, должны смазываться маслом ХФ-12-18 при температуре кипения не ниже -40°С, а при более низких температурах (до - 80°С) следует использовать масло на синтетической основе марки ХФ-22с-16.

Успешно используют масло ХА-30 для смазки аммиачных и фреоновых винтовых компрессоров, как отечественного производства, так и зарубежного.

Применение масел ХА-23, ХА-30,ХА-34 снижает износ трущихся частей примерно в 1,5 раза.

Для фреоновых холодильных машин в 1984 г. разработано и рекомендуется масло ПФ ГОС-4, представляющее собой синтетическую кремнийорганическую жидкость.

Масло ПФ ГОС-4 нетоксично, по химической стабильности в смеси с хладагентами и противоизносным качествам превосходит минеральные масла. Хорошая растворимость с холодильными агентами обеспечивает устойчивую циркуляцию масла в холодильной системе и возврат в компрессор. Масло ПФ ГОС-4 можно смешивать с другими маслами и рекомендовать для смазки холодильных компрессоров, работающих на хладонах R12, R22, R502 и других при температурах кипения до 75-80°С

Масло уносится с хладагентом из компрессора в нагнетательный трубопровод и разносится по всей системе. Количество уносимого масла зависит от типа компрессора, его производительности, марки масла и других факторов. В среднем можно принять, что масса уносимого масла составляет 20-30 г на каждые 100 м3/ч рабочего объема компрессора (объема описываемого поршнями компрессора). Масло увлекается парами хладагента в виде мелких частиц, а также в парообразном состоянии.

Поскольку работа большинства маслоотделителей основана на механическом разделении масла и хладагента, для улавливания парообразного масла необходимо вначале сконденсировать его в виде капелек, а затем отделить их от паров хладагента. Для уменьшения уноса капель масла скорость паров хладагента в маслоотделителе должа быть не более 0,8 м/с.

Влияние масла на работу теплообменных аппаратов холодильной установки зависит от взаимной растворимости рабочих тел в маслах. Взаимное расположение слоев смеси обусловливается соотношением плотностей масла и хладагента. Так, жидкий аммиак мало растворяется в минеральных масла, поскольку плотность аммиака (650 кг/м3) меньше плотности масла (900 кг/м3). Поэтому в аппаратах аммиачных установок масло с небольшим содержанием аммиака оседает в нижней части аппарата. В противоположность этому, например, во фреоновом испарителе (при применении R22) и температуре -20°С, что соответствует условиям ограниченной растворимости, слой масло - фреон будет располагаться над слоем фреона - масло, так как плотность чистого фреона при этой температуре равно 1350 кг/м3.

В зависимости от взаимной растворимости масла и хладагента определяется влияние масла на работу холодильной установки. В амиачной холодильной машине масло оседает в виде пленки на поверхности аппаратов, в результате чего создается дополнительное тепловое сопротивление и уменьшается коэффициент теплопередачи.

В установках, работающих на хладоне R12, попадание масла в аппараты не влечет за собой образование масляной пленки на тепло передающей поверхности, так как RI2 растворяется в масле, и образуется однородный раствор. Но в испарителях затопленного типа масло скапливается, и увеличивается концентрация его в растворе. В результате повышается температура кипения и увеличивается вязкость раствора (по сравнению с температурой кипения и вязкостью чистого фреона), что ухудшает теплообмен.

Масло является высококипящей жидкостью, поэтому повышает температуру кипения хладона при заданном давлении. Например,, при давлении фреона 0,25 МПа температура кипения чистого хладона составляет -7°С; если же концентрация масла будет 50%, то при том же давлении температура кипения раствора будет равна - 3 °С. Скопление масла в испарителе оказывается нежелательным еще и потому, что соответственно уменьшается масса смазочного масла в картере компрессора. Поэтому в установках, применяющих хладагенты с неограниченной растворимостью масла, возникает задача непрерывного возврата масла ил испарителя в картер компрессора. Если масло ограниченно растворяется в хладагенте, то, прежде всего, необходимо предотвращать попадание масла в теплообменные аппараты. Для этой цели на нагнетательной линии компрессора устанавливают маслоотделитель.

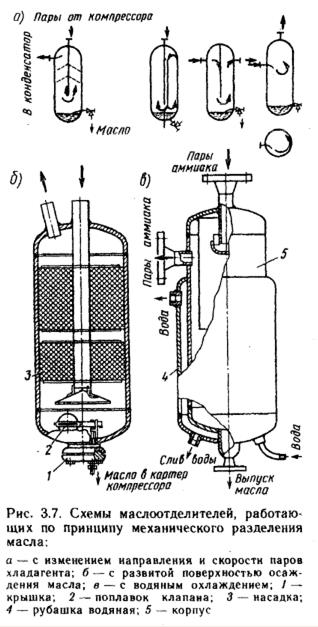

Отделение масла в нем происходит благодаря резкому уменьшению скорости паров холодильного агента (до 0,6-0,8 м/с) и изменению направления их движения (рис. 3.7, а). В результате этого капельки масла оседают в нижней части маслоотделителя, а пары хладагента с остатками масла уносятся в систему.

При механическом способе отделения масла в маслоотделителях улавливается в среднем не более 65% масла, захваченного парами холодильного агента из компрессора. Причиной такой малой эффективности маслоотделения является то, что часть масла уносится в парообразном состоянии и не может быть отделена.

Маслоотделитель с поплавковым клапаном (рис. 3.7, б) обеспечивает автоматический перепуск масла в картер компрессора. Маслоотделитель имеет насадку. Однако исследования Всесоюзного научно-исследовательского института холодильной промышленности (ВНИИХП) показали, что насадка не способствует улучшению отделения масла.

Для более эффективного отделения масла от хладагента смесь охлаждают водой, подаваемой по змеевику в маслоотделитель или в рубашку 4 (рис. 3.7, в). Вода, подаваемая в маслоотделитель, не должна быть слишком холодной, так как возможна конденсация части хладагента. В установке для этой цели можно использовать воду из охлаждающей рубашки компрессора или после конденсатора. При охлаждении водой пары масла конденсируются, и вследствие этого эффективность отделения масла заметно повышается. Когда установка не работает, подачу воды в маслоотделитель необходимо прекратить,

В настоящее время большое распространение получили маслоотделители циклонного типа (рис. 3.8). Пар хладагента в смеси с маслом сначала проходит сетчатую насадку, затем попадает в полость с винтовой поверхностью. Завихрение потока пара в винтовой поверхности способствует лучшему отделению капелек масла от пара хладагента. Масло стекает в нижнюю часть маслоотделителя и перепускается в картер компрессора.

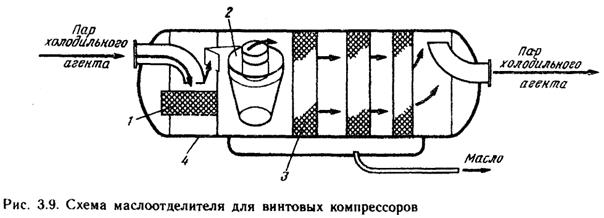

Как правило, корпус 4 маслоотделителя винтовых маслозаполненных компрессоров служит рамой для компрессора и его электродвигателя (рис. 3.9). Первоначально пар хладагента проходит сетчатую насадку 1, затем попадает в циклонную часть 2 маслоотделителя. Окончательное отделение масла от пара происходит в сетчатых фильтрах 3. Масло собирается в сборнике и отводится к охладителю масла. Эффективность такого маслоотделителя достигает 99,9%.

Выпуск масла непосредственно из маслоотделителей опасен, так как с маслом выходит некоторое количество аммиака. Поэтому масло выпускают из маслоотделителей и аппаратов в маслосборник, давление в котором предварительно может быть понижено (при меньшем давлении в выпускаемом масле будет меньше аммиака). Еще большего уменьшения содержания аммиака можно достигнуть путем подогрева масла в маслосборнике.

Несмотря на установку маслоотделителей, часть масла все же попадает в конденсатор, ресивер и вместе с жидким аммиаком - в испарители. В двухступенчатой установке масло скапливается также в промежуточном сосуде. Из всех указанных сосудов масло периодически выпускают, как правило, в маслосборники.

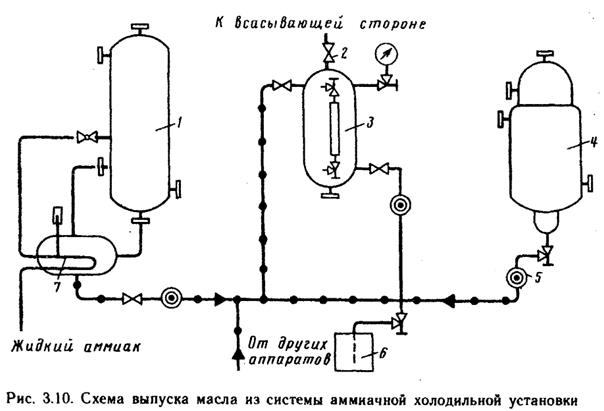

На рис. 3.10 показано подключение маслосборника 3 к промежуточному сосуду 1 и маслоотделителю 4 холодильной установки. Аналогично присоединяют к нему и другие аппараты. Для выпуска масла из маслоотделителя, прежде всего, снижают давление в маслосборнике путем соединения его с всасывающей стороной, открывая вентиль 2, затем перепускают масло в него из маслоотделителя 4 с помощью вентилей. Для наблюдения за выпуском масла предусматривается смотровое стекло 5. Вместе с маслом в маслосборник попадает аммиак, который после отключения маслоотделителя отсасывается из маслосборника по всасывающей линии. Масло из маслосборника сливается в бак 6 для отработавшего масла.

Если масло непосредственно выпускать из нижней части промежуточного сосуда 1, то вместе с маслом возможно перетекание жидкого аммиака в маслосборник 3. По приведенной схеме масло из промежуточного сосуда стекает в специальный маслосборник 7, внутри которого по змеевику протекает жидкий аммиак с температурой более высокой, чем температура в промежуточном сосуде 1. Если в маслосборнике 7 нет масла, то переохлаждается жидкий аммиак, направляемый в промежуточный сосуд 1. Сборник 7 соединен с промежуточным сосудом 1 как жидкостной, так и пароотводящей трубками. Если в сборнике будет накапливаться масло, то жидкий аммиак будет вытесняться. О накапливании масла можно судить по температуре, так как масло, скапливающееся в специальном маслосборнике, будет постоянно нагреваться жидким аммиаком, протекающим по змеевику сборника.

Во фреоновых холодильных установках, как было указано выше, масло из системы не выпускается. Происходит рециркуляция масла вместе с фреоном. Масло из маслоотделителя возвращается в компрессор.

Воздухоотделители. В систему холодильной установки при ремонте аппаратов и компрессоров, а также через неплотности, когда в системе создается разрежение, может проникнуть воздух. Независимо от того, в какой части установки воздух попал в систему, он скапливается в конденсаторе и линейном ресивере, так как из всех частей воздух отсасывается вместе с парами хладагента. В конденсаторе или ресивере образуется гидравлический затвор, препятствующий прорыву в испарительную систему паров хладагента и воздуха.

В паровой холодильной машине нет условий для конденсации воздуха, вследствие чего давление увеличивается на величину парциального давления воздуха рв. Хладагент, смешиваясь с воздухом, будет конденсироваться в зависимости от температуры воды при своем парциальном давлении ра. Общее давление в конденсаторе рк=ра+рв. Температура хладагента будет соответствовать давлению ра, создавая ложное впечатление переохлаждения хладагента в конденсаторе, ибо манометр на конденсаторе показывает общее давление рк. Это видимое переохлаждение и является объективным признаком наличия воздуха в системе. Для определения наличия воздуха в системе надо измерить температуру жидкого хладагента, стекающего из конденсатора, и сравнить с кажущейся температурой насыщения, соответствующей общему давлению по манометру на конденсаторе.

На практике о наличии воздуха в системе холодильной установки судят по возрастанию давления конденсации и большому перегреву на нагнетательной стороне компрессора, а также колебанию стрелки манометра. Последнее вызывается тем, что неконденсирующии воздух создает при пульсирующей подач компрессора так называемую упругую подушку.

При накапливании воздуха i конденсаторе давление возрастает н; значение, большее парциальной давления воздуха, вследствие ухудшения теплообмена. При наличии воздуха в системе несколько изменяется процесс теплоотдачи - воздух на поверхности охлаждения образует (вокруг трубки) газовую пленку. Вследствие этого возрастает тепловое сопротивление, которое выражается в уменьшении коэффициента теплоотдачи и в целом в уменьшении коэффициента теплопередачи.

Возрастание давления в конденсаторе при несвоевременном удалении воздуха является источником дополнительного расхода энергии при производстве холода, а если воздух не выпускать, то возможно возрастание давления до опасных пределов, несмотря на низкую температуру охлаждающей воды. Если pа= 0,1 МПа, то перерасход энергии составит примерно 6%.

Разделения газовой смеси в конденсаторе не происходит даже при большой разности плотностей воздуха и хладагента, поэтому, если выпускать воздух непосредственно из конденсатора, будут большие потери хладагента. Для уменьшения содержания хладагента смесь охлаждают в специальном аппарате - воздухоотделителе. Так, если аммиачно-воздушную смесь при давлении 1,2 МПа охладить до температуры - 20°С, то содержание аммиака составит не более 10%. При охлаждении воздушно-фреоновой смеси до температуры - 20°С содержание фреона составит 40%. Поэтому во фреоновых установках для более полного отделения фреона от воздуха рекомендуется смесь дополнительно сжать в специальном компрессоре небольшой производительности до давления 2-3 МПа и затем охладить.

Охлаждающейся под давлением конденсации за счет кипения аммиака во внутренней трубе 5. Подача аммиака в систему регулируется автоматически при помощи поплавкового регулятора 4. Воздушно-аммиачная смесь поступает из конденсатора и ресивера 8 в змеевик 6, который полностью погружен в кипящий слой аммиака. Внутри змеевика 6 смесь находится под давлением конденсации, и поэтому при охлаждении пары аммиака конденсируются. Жидкий аммиак из змеевика 6 стекает в межтрубное пространство, а воздух с остатками аммиака барботируется через слой жидкого переохлажденного аммиака в нижнюю часть межтрубного пространства. В дальнейшем паровоздушная смесь по пространству между трубами 10 и 5 поступает в змеевик 7, в котором дополнительно конденсируются пары аммиака из смеси. Жидкий аммиак также стекает в нижнюю часть между донышками труб, а воздух с небольшим содержанием аммиака периодически выпускается через клапан // под уровень проточной воды.

Автоматизация выпуска воздуха осуществляется следующим образом. При выпуске воздуха давление в змеевиках 6 и 7, а также в межтрубном пространстве снижается незначительно (около 0,01 МПа) по сравнению с давлением в конденсаторе и ресивере. Жидкий аммиак по трубопроводу поступает в камеру поплавкового клапана 9. При повышении уровня жидкого аммиака в камере поплавкового клапана 9 перекрывается вентиль выпуска воздуха. Смесь продолжает поступать в змеевик и в межтрубное пространство, аммиак конденсируется, а воздух, скапливаясь, вытесняет жидкий аммиак из камеры поплавкового клапана 9, который вновь открывает клапан 11 и выпускает воздух в атмосферу.

Циклы выпуска и поступления воздуха в систему чередуются через 20-30 с. Их продолжительность зависит от настройки запорных вентилей 2 и 1 и от количества воздуха в системе. Если в системе воздуха не будет, то пары аммиака будут конденсироваться в змеевиках 6 и 7. Давление в межтрубном пространстве будет постоянно ниже, чем в конденсаторе, поэтому жидкий аммиак заполнит камеру поплавкового клапана Р, который закроет вентиль 11 выпуска воздуха. Реле температуры 3 открывает линию выпуска воздуха только после достижения во всасывающей линии воздухоотделителя давления, соответствующего температуре кипения в установке. Воздухоотделитель должен быть смонтирован выше линейного ресивера.

Конструкция выпуска воздуха из системы фреоновой холодильной машины значительно сложнее. Во фреоновых холодильных машинах воздухоотделители не используются, но применяются устройства предотвращения попадания воздуха в систему холодильной установки. Например, в крупной фреоновой установке штатным оборудованием является переносной вакуум-насос. После ремонта компрессора или какого-либо аппарата воздух перед включением в систему компрессора или аппарата отсасывается тщательно вакуум-насосом.

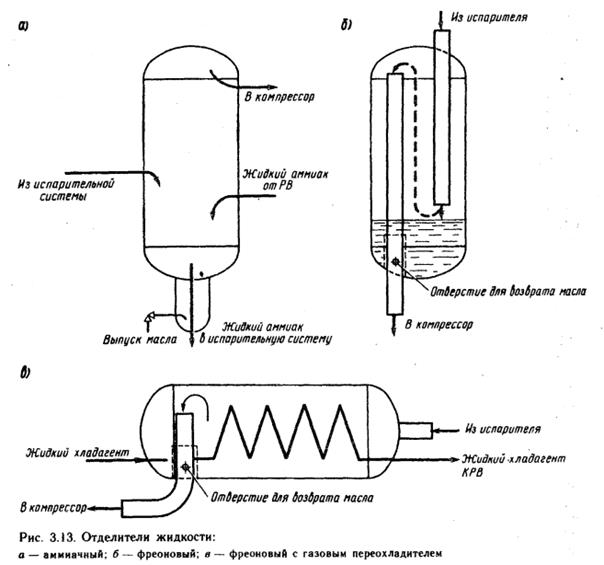

Отделители жидкости. Они предназначены для улавливания жидкого хладагента, уносимого паром из испарительной системы, и обеспечения сухого хода компрессора. Отделитель жидкости монтируют на всасывающей линии установки. Жидкость от паров отделяется путем резкого изменения скорости и направления движения потока. Установка работает эффективно, когда движение паров превышает 0,4-0,6 м/с. В большинстве случаев отделители жидкости представляют собой вертикальный цилиндрический сосуд (рис. 3.13, а). Как правило, через отделитель жидкости подается жидкий аммиак в испарительную систему.

При этом пар, образовавшийся при дросилировании, отводится из отделителя во всасывающую линию компрессора, а жидкость из нижней части аппарата поступает в испарительную систему. Пар из испарительной системы поступает в отделитель жидкости. Если из испарительной системы поступает вместе с паром и жидкий хладагент, то последний отделяется от пара. В нижней части отделителя жидкости аммиачных установок имеется угловой вентиль для выпуска масла. Жидкостный патрубок входит в корпус отделителя жидкости, образуя в нижней его части сборник для масла.

В насосных схемах жидкость из отделителя жидкости подается в

испарительную систему специальным насосом (см. гл. 7). В этом случае отделитель жидкости выполняет также функцию циркуляционного ресивера. Роль отделителя жидкости в кожухотрубном испарителе выполняет сухопарник, приваренный сверху к его кожуху.

С целью обеспечения возврата масла в компрессор во фреоновых отделителях жидкости предусматривают специальные устройства. На рис. 3.13,6 и в показаны варианты отделителей жидкости фреоновых установок. Во всасывающем патрубке (см. рис. 3.13,6) в нижней части сделано небольшое отверстие, через которое масло из испарительной системы поступает во всасывающий трубопровод после отделителя жидкости, возвращаясь в компрессор. Если же в отделитель жидкости попадает жидкий фреон, то также постепенно небольшими дозами он попадает и во всасывающий трубопровод. На рис. 3.13, в показан вариант отделителя жидкости с газовым переохладителем.

Промежуточные сосуды. Их применяют в аммиачных многоступенчатых холодильных машинах для охлаждения паров агента между ступенями и для переохлаждения жидкого агента перед дросселированием (рис. 3.14). Их выполняют со змеевиком и без него.

В настоящее время, как правило, применяют промежуточные сосуды со змеевиком (рис. 3.14, а), по которому жидкий хладагент протекает к испарителю, переохлаждаясь перед дросселированием. В промежуточный сосуд подается некоторое количество хладагента, который расходуется на охлаждение паров, поступающих из низкой ступени (НС), и на переохлаждение жидкости. Преимущество промежуточных сосудов со змеевиком заключается в том, что масло после первой ступени компрессора не попадает в жидкостную линию, идущую в испаритель.

На входе жидкого хладагента в змеевик промежуточного сосуда и на выходе из него устанавливают термометровые гильзы.

При применении промежуточного сосуда со змеевиком жидкость после змеевика находится под давлением, достаточным для подачи ее в испаритель, находящийся на значительном отделения. Патрубки 5 и 6 (см. рис. 3.14, а) используют для включения поплавкового регулятора уровня или датчиков уровня. Патрубок 7 служит для спуска жидкого хладагента из промежуточного сосуда в дренажный ресивер. Помимо обмерзающей трубки 9 и дистанционного указателя уровня на промежуточном сосуде устанавливаются визуальный указатель уровня (стекло Клингера), предохранительный клапан, манометр. Жидкостную часть промежуточного сосуда присоединяют к коллектору аварийного выпуска хладагента. Скорость паров в промежуточном сосуде должна быть не более 0,5 м/с. В фреоновых двухступенчатых холодильных машинах специального охлаждения паров после сжатия в низкой ступени не производят. Переохлаждение жидкого фреона осуществляют в промежуточном охладителе. Дл крупных машин его выполняют в виде кожухотрубного аппарата. На рис. 3.14, в, г показана схема и рабочий цикл промежуточного охладителя жидкого фреона в виде 2-трубного аппарата. Переохлаждается жидкий фреон на линиях 5-6 засчет кипения фреона на лини51-21 при промежуточном давлении. Пары фреона из промежуточного переохладителя смешиваются с паром из НС 21-2 и сжимаются в высокой ступени (ВС) компрессора на линии 3-4.

Ресиверы. Он представляет собой стальной горизонтальный (или вертикальный) цилиндрический cocуд 8 зависимости от назначения бывают линейные, дренажные, циркуляционные и запасные ресиверы.

Линейные ресиверы предназначены для освобождения конденсатора от жидкого хладагента, являясь компенсирующей емкостью в случае неравномерной подачи хладагента в испарительную систему. В ресивере хранится резерв хладагента на случай его утечки. В момент работы в ресивере образуется гидравлический затвор, предотвращающий проникновение паров к регулирующему вентилю.

Дренажные ресиверы предназначены для временного слива жидкого аммиака из батарей непосредственного испарения перед снятием снеговой шубы, а также для слива хладагента в случае ремонта или опасного заполнения аппаратов. Дренажный ресивер присоединяют к всасывающей и нагнетательной полостям установки.

Циркуляционные ресиверы применяют в насосных системах непосредственного испарения. В современных схемах циркуляционный ресивер объединяют с отделителем жидкости.

Запасные ресиверы служат для создания запаса хладагента. Применение их может исключить необходимость хранения его в баллонах.

Линейный ресивер снабжают манометром, предохранительным клапаном, указателем уровня, арматурой для выпуска воздуха и масла, а для аммиачных линейных ресиверов дополнительно предусматривают штуцер для уравнительной паровой линии, присоединяемой к верхней части конденсатора.

Фильтры. Механические загрязнения в системе холодильной установки могут быть результатом некачественной очистки внутренней поверхности аппаратов и трубопроводов. Кроме того, загрязнения в системе могут образоваться в результате коррозии. Некоторые рабочие вещества, в частности все фреоны в смеси с маслом, обладают свойством смывать различные загрязнения с поверхности труб и аппаратов. Наибольшую опасность механические загрязнения создают в компрессоре и регулирующих устройствах. Для очистки хладагента в процессе работы установки монтируют фильтры на всасывающей линии перед компрессором и перед дросселирующими и автоматическими устройствами на жидкостной линии. Для фильтрации жидкого и парообразного аммиака используют стальные сетки с ячейками диаметром 0,4 мм, устанавливаемые в 2-3 слоя, для фильтрации паров фреона - латунные сетки с ячейками диаметром 0,2 мм, жидкого фреона - диаметром 0,1 мм. Жидкий фреон перед автоматическими приборами нередко пропускают через ткани - асбестовую АТ-2 и фетр. Поверхность фильтра выбирают исходя из допустимых скоростей: для паровых сетчатых фильтров 1-1,5 м/с, жидкостных сетчатых 0,7-0,1 м/с, жидкостных матерчатых 0,08-0,05 м/с.

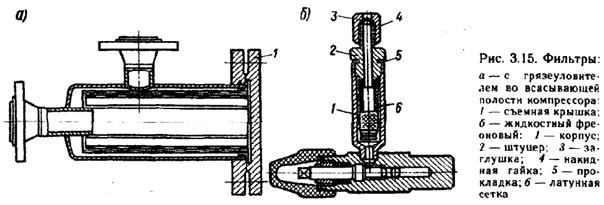

Устройство фильтра, устанавливаемого во всасывающей полости компрессора, показано на рис. 3.15, а.

Для двухступенчатого компрессора такие фильтры монтируют на всасывающей полости каждой ступени компрессора. Во время периодической очистки сетчатую вставку можно вынимать, для чего сделана съемная крышка 1.

Фреоновый жидкостный фильтр с асбестовой тканью показан на рис. 3.15,6.

Осушители. Вода в систему холодильной установки может попасть с воздухом. Если хладагент и вода взаимно растворимы, например аммиак - вода, то небольшое количество влаги существенных изменений в работу установки не вносит. Однако вода взаимодействует со смазочным маслом и ухудшает ее свойства. Если же хладагент ограниченно растворяет воду, то свободная вода замерзает в регулирующем устройстве при дросселировании и нарушает нормальную работу машины.

Фреоны очень мало растворяют воду, особенно при низких температурах. Так, при температуре -20°С в 1 кг R12 растворяется примерно 0,0073 г воды. Растворимость воды в R22 сравнительно больше, но практически очень незначительна. При температуре - 20°С в 1 кг R22 растворяется 0,282 г воды.

Как правило, сухие хладагенты не являются активными. Однако даже небольшие примеси воды приводят к образованию слабых кислот или оснований, обладающих химической агрессивностью. Так, в присутствии воды аммиак вызывает коррозию цинка, меди и ее сплавов (за исключением фосфористой бронзы), a R12- коррозию латуни и сплавов магния. При эксплуатации установок необходимо не допускать проникновения влаги в систему, а в случае проникновения - срочно удалить ее. Для удаления влаги из фреоновой системы применяются осушители, адсорбирующие ее (рис. 3.16). В качестве поглотителей (адсорбентов) используют силикагель КС К или синтетический цеолит марки NA. Силикагель и цеолит применяют в виде гранул диаметром 2-3 мм. Адсорбент помещают в специальный металлический патрон, который устанавливают на жидкостной линии. Поглощающая способность адсорбента увеличивается при понижении температуры. Массу адсорбента в осушителе принимают по норме в зависимости от количества хладагента в системе - для R12 на 1 кг фреона в системе 10 см3 адсорбента. Условность этой нормы очевидна, так как многое зависит от содержания влаги в заправляемом фреоне, от монтажа установки и в значительной мере от режима работы.

Синтетический цеолит обладает более высокой поглотительной способностью, чем силикагель, кроме того, активность цеолита сохраняется при температурах до 50 °С.

В крупных установках осушители включают в работу периодически, по мере появления признаков наличия (например, при нарушениях подачи рабочего тела из-за замерзания воды в регулирующем вентиле). Для отключения осушителя предусматривается обводный мост. Осушитель с вставным стаканом (см. рис. 3.16, а) применяют в крупных установках, осушители с неразъемным патроном (см. рис. 3.16,6) - в малых установках. Поглотительная способность адсорбента по мере поглощения влаги уменьшается, поэтому его надо периодически регенерировать, прокаливая при температуре 200-220 °С. Горячий просушенный адсорбент засыпают в осушитель и закрывают заглушками во избежание поглощения влаги из окружающего воздуха. Осушители выполняют функцию осушения фреона и его очистку от механических загрязнений. Конструкция осушителя аналогична конструкции фильтра механической очистки; в одном корпусе размещены осушительный и фильтрующий патроны. Иногда для предотвращения замерзания влаги во фреоновую систему добавляют некоторое количество метилового спирта. Он растворяет воду и образует незамерзающий раствор. Однако этот способ вызывает коррозию системы и увеличивает возможность ее загрязнения.

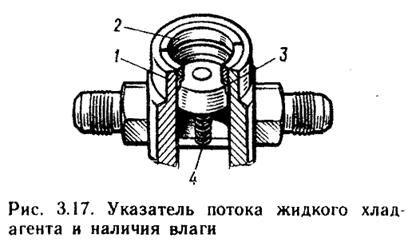

На жидкостном трубопроводе после линейного ресивера устанавливают указатель потока жидкого хладагента (рис. 3.17), который позволяет установить, достаточно ли хладагента в системе. Если хладагента в системе недостаточно, то в смотровом стекле видны пузырьки пара в потоке жидкости. Прибор состоит из корпуса 1, стекла 2, поршенька 3, пружины 4.

Во фреоновых установках в указатель протока вставляют индикатор влажности. Материал индикатора влажности содержит соль кобальта. Соли кобальта способны изменять свою окраску при наличии влаги. При избыточном количестве воды или высокой температуре чувствительный элемент индикатора влажности изменяет цвет или повреждается. В этом случае его заменяют.

Дата добавления: 2016-02-11; просмотров: 6759;