Технологические схемы плавильных печей

Наиболее распространенным чугуноплавильным агрегатом является вагранка. Она имеет шахту, в нижней части которой расположены фурмы 2 для подачи воздуха, шлакоотделительное устройство 3 и копильник 4. В шахту загружается холостая колоша кокса на высоту 1,2-1,5 м от уровня фурм, а также рабочие колоши состоящие из металлошихты, кокса и флюса. Чугун плавится за счет теплоты, выделяющейся от сгорания кокса и стекает в нижнюю часть вагранки, называемую горном, и скапливается там, либо непрерывно уходит в копильник, где собирается определенная порция для выпуска на заливку.

Пламенные печи ПлС и ПлВ работают периодически. В рабочее пространство загружают твердую шихту или заливают жидкий металл из вагранки, включают горелки или форсунки и ведут плавку.

Индукционные печи (ИТП), получающие все более широкое распространение, просты по конструкции. Металл находится в тигле. Шихту обычно загружают в так называемое «болото», т.е. в жидкий металл от предыдущей плавки (~1/3 массы плавки). Индукционные токи наводятся в металле индуктором 2, охватывающим тигель в виде обмотки. Выпуск готового чугуна осуществляется путем наклона печи.

Дуговые печи ДСП загружают шихтой сверху, свод 4 при этом отводится в сторону, шихта, а затем жидкий металл находятся в ванне 2. Расплавление производится при помощи дуговых разрядов, создаваемых электродами 3. Выпуск готового чугуна осуществляется путем наклона печи по желобу 2.

В качестве печи ожидания наиболее целесообразно применять ИКП, так как они имеют более высокий КПД по сравнению с другими электропечами. Генерация теплоты в этих печах производится в канале 1, заполненном жидким металлом 3 и охватывающем подобно обмотке трансформатора сердечник 1 с первичной обмоткой.

В АРУ обычно также используется индукционный канальный источник генерации теплоты (как и в ИКП). Металл 1, находясь в канале 2, постоянно подогревается. Для автоматической разливки используют давление на металл сжатым воздухом через отверстие 3 в своде. При этом уровень в основной емкости понижается, и металл через отверстия 4 выжимается из АРУ и поступает в литейную форму 5.

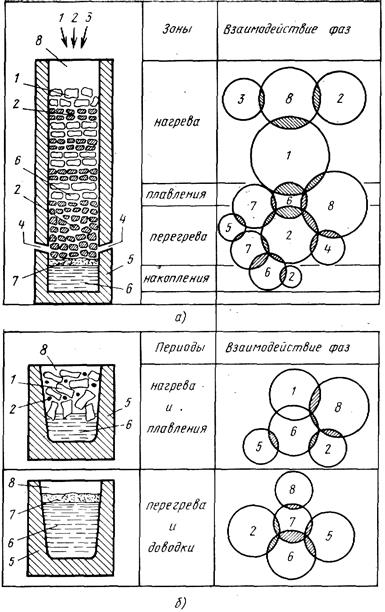

1 – твердый металл; 2 – кокс или карбюризатор; 3 – флюсы; 4 – подаваемый газ; 5 – футеровка печи; 6 – жидкий металл; 7 – жидкий шлак; 8 – газовая фаза печи

Рисунок 35 – Схема взаимодействия фаз по зонам (а) и периодам плавки (б)

Дата добавления: 2016-02-20; просмотров: 1618;