Получение целлюлозы.

Более 90% целлюлозы получают сульфатным способом. Сущность получения целлюлозы состоит в том, что в результате обработки древесной щепы каустической и сульфидной щелочью при температуре 160 – 170 0С в течение трех часов происходит ее делигнификация. Остаточный волокнистый продукт называют целлюлозой и после специальной обработки он является сырьем для получения бумаги.

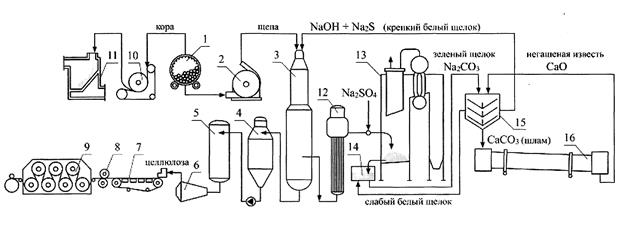

Древесная щепа (рис.1.1.), предварительно пропитанная паром, транспортирующим потоком черного щелока поступает в варочный котел для делигнификации. Туда же направляют варочный (белый ) щелок, представляющий раствор оборотной каустической и сульфидной серы. После варки древесной щепы остаточная целлюлозная масса подвергается фильтрации с получением черного щелока и целлюлозного волокна. На фильтрах также осуществляется промывка целлюлозы. Целлюлоза после классификации по классу плюс минус 25 мм подвергается очистке и является конечным продуктом целлюлозного производства.

Черный щелок концентрируют на выпарной станции от 9 – 10% до 50-60% а.с.в. Выпарная станция представлена современными 6 – 7 ступенчатыми противоточными выпарными батареями с принудительной циркуляцией. В последнее время стали осваиваться выпарные аппараты с падающей пленкой при смешанной схеме питания раствором корпусов. Упаренный раствор подают в содорегенерационный котлоагрегат (СРК). СРК является многофункциональной установкой. Основная его технологическая функция – регенерация щелочей. Она достигается путем сжигания лигнина и других форм органических соединений, находящихся в растворе черного щелока. После удаления влаги и органической части черного щелока в остатке остается минеральная составляющая черного щелока – карбонаты и сульфаты натрия в виде плава. Последние в условиях высокой температуры и недостатке кислорода восстанавливаются до сульфида натрия. Вторая функция СРК – получение пара высокого давления для выработки теплоты и электроэнергии. Это становится возможным благодаря большому количеству энергии, выделяющейся при сгорании органической части черного щелока. В последнее время с целью повышения эффективности процесса черный щелок перед подачей в СРК дополнительно концентрируют в суперконцентраторе, выполненном в форме выпарного аппарата с падающей пленкой.

Рис.1.1. Принципиальная технологическая схема производства сульфатной целлюлозы

После растворения плава в промывной воде получают раствор натриевых солей, называемый зеленым щелоком. Этот раствор нельзя использовать для варки древесной щепы, так как каустическая щелочь в СРК подверглась карбонизации углекислым газом продуктов сгорания. Для перевода карбонатной щелочи в каустическую раствор обрабатывают оксидом кальция. Этот процесс называют каустизацией. В результате химической реакции получают каустическую щелочь и карбонат кальция. Раствор каустической щелочи и сульфида натрия, называемый белым щелоком, направляют на варку древесной щепы, а карбонат кальция - на декарбонизацию во вращающую печь.

Принципиальная аппаратурно – технологическая схема сульфатцеллюлозного производства представлена на рис.1.2.

Следует отметить, что процесс производства сульфатной целлюлозы является большим потребителем энергии (24 ГДж / т. а.с.ц.). Из этой величины 20 ГДж / т. а.с.ц. относится к органической части черного щелока и 4 ГДж / т. а.с.ц. в виде природного газа на декарбонизацию известняка. При этом лишь 7 ГДж / т. а.с.ц. расходуется на выработку теплоты и электроэнергии. Это свидетельствует в первую очередь о низком термодинамическом совершенстве в теплоиспользующих установках технологии производства целлюлозы.

Рис.1.2. Принципиальная аппаратурно – технологическая схема сульфатцеллюлозного производства:

1 — корообдирочный барабан; 2 — рубительная машина; З — варочный котел; 4— выдувной резервуар; 5 — отбелка целлюлозы; 6— сортировка; 7— формование; 8— прессование; 9 — сушка на пресспате; 10— цепной пресс; 11 — топка для сжигания корьевых отходов; 12 — выпарная станция;13 - содорегенерационный котел; 14— бак-растворитель плава; 15 — цех

каустизации; 16 —регенерационная печь извести.

Получение бумаги.

Из машинных бассейнов (рис.1.3) бумажную массу при концентрации 2,5– 3,5% направляют на бумагоделательную машину. Перед поступлением не машину она разбавляется оборотной водой , очищается от посторонних примесей, узелков и комков массы. Посторонние включения представляют примеси минерального, волокнистого и металлического происхождения. Эти включения ухудшают качество бумаги, вызывают обрыв полотна, увеличивают износ сетки и повреждают отдельные детали машины. Разбавление водой необходимо для повышения эффективности очистки массы от загрязнений и лучшего формования бумаги на сетке бумагоделательной машины. Разбавление зависит от удельной (1 м2 ) массы вырабатываемой бумаги и степени помола. Чем меньше удельная масса вырабатываемой бумаги, тем больше разбавление. С повышением степени помола разбавление уменьшают, так как жирная масса при отливе на сетке бумагоделательной машины труднее обезвоживается.

Бумажная масса, подготовленная для отлива, от уловителя примесей поступает в напорный ящик из которого непрерывным потоком вытекает на движущую сетку сеточного стола, где происходит формование и отлив бумажного полотна. Одновременно бумажная масса интенсивно обезвоживается, образуя бумажное полотно, которое передается на прессовую часть машины.

Бумажное полотно с содержанием сухого вещества от 14 до 24% поступает на прессовую часть машины. Путем механического отжима бумажное полотно обезвоживается на прессовой части до 32 – 42% абсолютно сухого вещества (а.с.в.). В процессе прессования бумажное полотно уплотняется. При этом увеличиваются площадь контакта и силы сцепления между волокнами. Повышаются ряд физико – механических свойств бумаги: снижается пористость, воздухопроницаемость, впитывающая способность, увеличиваются объемная масса, механическая прочность на разрыв, излом и др. Прессовая часть работает с максимальной нагрузкой, так как повышение сухости бумажного полотна на 1% снижает расход пара на 5% при уменьшении числа сушильных цилиндров на 4 – 5%. Следует учесть, что обезвоживание бумажного полотна в сушильной части машины на порядок дороже в сравнении с прессовой, и в 60 – 70 раз дороже, чем обезвоживание на сетке. Обезвоживание бумаги на прессах ведут при максимально возможном давлении, обеспечивающем исключение нарушение строения бумажного полотна.

Бумажное полотно обезвоживается до конечной сухости 92 – 95% в сушильной части машины. В процессе сушки удаляется 1,5 – 2,5 кг воды на кг бумаги, что примерно в 50 – 100 раз меньше чем на сеточной и прессовой частях машины. При сушке на ряду с обезвоживанием бумажного полотна происходит дальнейшее уплотнение и сближение волокон. Происходит дальнейшее повышение механической прочности и гладкости бумаги.

Рис.1.3. Принципиальная технологическая схема изготовления бумаги

От режима сушки зависят физико – механические характеристики бумаги: объемная масса, впитывающая способность, воздухопроницаемость, прозрачность, усадка, влагопрочность, степень проклейки и окраска бумаги. Бумажное полотно при поступлении на сушильную часть машины содержит 60 – 70% воды. Вода в бумаге находится в виде свободной, заключенной между волокнами, в порах волокна и связанной, находящейся в стенках волокна. При сушке бумаги в первую очередь удаляется свободная вода. Связанная вода удаляется очень трудно, так как она прочно связана с волокном. Бумагу сушат двумя методами: контактным – на нагретой поверхности сушильных цилиндров и конвективным – теплым воздухом или газом. Контактный метод сушки ведут при непрерывном подводе теплоты. Конвективный метод сушки ведут при прохождении бумажного полотна на свободных участках между сушильными цилиндрами за счет теплоты бумаги и обдувки бумаги горчим воздухом. Процесс сушки бумаги на бумагоделательных машинах является комбинированным контактно – конвекционным. Он состоит из ряда повторяющихся циклов на нагретой поверхности цилиндров (контактная сушка) и свободных участков между цилиндрами (конвективная сушка). Одним конвективным методом (за исключением изготовления картона) сушку не проводят, так как поверхность бумаги коробится. Расход пара на сушку бумаги зависит от ее сухости перед сушильной частью, вида, степени загрузки машины, вентиляции сушильной части. Для большинства видов бумаги расход пара на сушку колеблется от 2 до 4 кг / кг бумаги. При выработке тонкой бумаги (папиросной, копировальной, конденсаторной) расход пара доходит до 5 – 7 кг / кг бумаги, что соответствует 15 – 20 ГДж / т бумаги. При производительности бумагоделательной машины 800 т / сутки количество удаленной влаги составляет более 50 т /ч. Если из зала бумагоделательной машины не удалять влажный воздух и не подавать сухой воздух, процесс сушки замедляется и пар будет конденсироваться в виде тумана из паровоздушной смеси. Обмен воздуха осуществляется с помощью систем вентиляции и кондиционирования с использованием теплоты отходящего воздуха. На бумагоделательной машине большой производительности сушильная часть полностью закрыта колпаком. Применение закрытого колпака позволяет:

- более эффективно регенерировать теплоту отходящего воздуха как для нагрева приточного воздуха, так и для нагрева воды;

- уменьшить отвод теплоты в окружающую среду;

- снизить на 15 – 20% расход пара на сушку бумаги, улучшить условия труда обслуживающего персонала бумагоделательной машины. Бумага после сушки охлаждается на холодильном цилиндре и поступает на машинный каландр

Для повышения лоска, гладкости и объемной массы большинство видов бумаги после сушки подвергают отделке на машинном каландре, состоящем из 5 – 8 горизонтально установленных валов , расположенных в вертикальной плоскости друг над другом. Валы приводятся в движение от нижнего вала, соединенного с приводом. Средние валы полые. Для лучшей отделки бумаги их обогревают паром или охлаждают водой в зависимости от вида бумаги.

После каландра бумагу направляют на накат (барабан), которым она наматывается в рулон.

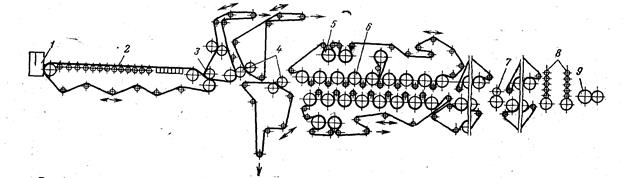

Аппаратурно – технологическая схема плоскосеточной бумагоделательной машины (рис.1.4) состоит из сеточной, прессовой, сушильной, отделочной частей и привода.

Рис.1. 4. Принципиальная аппаратурно – технологическая схема изготовления бумаги

1 – напускное устройство; 2 – сеточный стол; 3 – пересасывающее устройство; 4 – пресса; 5 – сукносушильные цилиндры; 6 – бумагосушильные цилиндры; 7 – полусырой коландр; 8 – машинный коландр; 9 – накат.

Сеточная часть представлена напускным устройством 1 и сеточным столом 2. Прессовая часть состоит из 2 – 4 прессов. Быстроходные машины снабжены пересасывающим устройством 3. Пересасывающее устройство служит для автоматической передачи полотна бумаги с сетки на прессовую часть машины. Сеточную и прессовую часть машины называют мокрой частью. Сушильная часть состоит из бумагосушильных 6 и сукносушильных 5 цилиндров. Отделочная часть включает полусырой каландр 7, холодильных цилиндров, машинных каландров 8 и наката 9.

Современная бумагоделательная машина расположена на двух этажах. Основная часть бумагоделательной машины размещается на втором этаже, а вспомогательное оборудование на первом.

Процесс получения бумаги характеризуется очень высоким потреблением энергии в форме тепла (до 20 ГДж/т бумаги) и электричества. Решение проблемы энергосбережения в производстве бумаги определяется, главным образом, в повышении степени термодинамического совершенства сушильной части бумагоделательной машины, включая системы вентиляции и кондиционирования, и разработке мероприятий понижения влажности бумаги, удаляемой путем подведения энергии от внешнего источника.

Дата добавления: 2016-02-20; просмотров: 2736;