Резцы с базовых участком режущей иронии

Даже при высокой точности расчета и изготовления фасонного резца точность профиля детали может оказаться недостаточной. Это объясняется следующим. Поверхность детали представляет собой сумму поверхностей усеченных конусов с углом наклона образующих, изменяющимся от 0 до 90°. В сечении этих поверхностей плоскостью проходящей через переднюю грань (плоскость наклонена под углом

γ ≠ 0° и не проходит через ось детали), получим отрезки гипербол различной кривизны.

Участок режущей кромки резца, обрабатывающий конический участок профиля детали - прямая линия, так как получен пересечением двух плоскостей: передней и задней поверхности. То есть в этом случае профиль режущей кромки резца не совпадает с профилем сечения детали в области их контакта. Последнее приводит к тому, что профиль обработанной детали не совпадает с заданным: вместо конуса получают деталь с вогнутыми образующими (только цилиндрические участки профиля детали не претерпевают изменений).

Величина погрешности профиля дохали уменьшается по мере приближения формы профилей следов сечения друг к другу, (т.е. с уменьшением углов α, γ и угла наклона образующей к оси детали, а также других факторов).

На одном из конических (но не криволинейном) участков профиля детали можно значительно увеличить точность, если переднюю поверхность резца выполнить с двойным наклоном: под углом γ и

λ. Угол необходимо брать по величине таким, чтобы участок режущей кромки, обрабатывающий заданный конический участок профиля детали, был расположен на высоте центра (в осевой плоскости) детали. В этом случае след сечения детали на рассматриваемом участке - плоскостью, проходящей через переднюю поверхность -прямая линия; разница в профилях следов сечения фасонного резца и детали исчезает, профили совпадают. В этом преимущество призматических резцов с двойным наклоном передней поверхности.

Резцы с двойным наклоном передней поверхности получили название резцов с базовым участком режущей кройки и работают они с радиальной подачей.

Угол λ (рис. 21) рассчитывают по формуле:

где r2 и r1 - радиусы характерных точек профиля детали, ограничивающих выбранный конический (базовый) участок профиля детали;

L - осевое расстояние между этими же точками.

Точность профиля обрабатываемой детали можно было бы обеспечить и другим способом: профиль режущей кромки резца выполнять точно совпадающим с профилем следа сечения детали плоскостью, проходящей через переднюю поверхность, но такой способ повышения точности не получил применения на практике, так как расчет профиля режущей кромки сложен и трудоемок, а изготовление резца значительно дороже.

I. Графический метод определения профиля

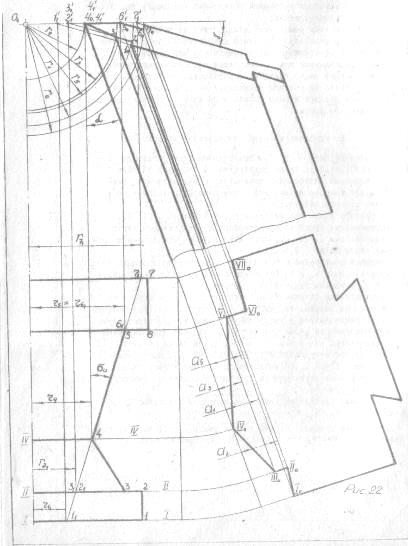

Задаются углами α и γ. Вычерчивают горизонтальную проекцию детали (рис.22). Через ответственный конусный участок профиля, заданный с наибольшей точностью, ограниченный точками 4, 5 проводят базовую линию, все точки которой находятся на высоте линии центров детали.

На базовую линию сносят характерные точки (  ).

).

Вертикальную проекцию представляют в виде сечений детали н резца плоскостями I,II,III,…., перпендикулярными оси детали и проходящими через точки 1,2,4,...

Начинают построение с нахождения вертикальной проекции точек режущей кромки 40 и 50 (точки пересечения окружности радиуса r4 и r5 с горизонтальной осью детали).

Рассматриваем сечение I. С поверхностью детали плоскость I пересекается по окружности радиуса r1, которая на вертикальную плоскость проектируется в натуральную величину. При пересечении передней поверхности резца плоскостью I получают прямолинейный след, наклоненный под углом γ и проходящий через точку  , которая является вертикальной проекцией точки

, которая является вертикальной проекцией точки  , принадлежавший базовой линии. Точка 10, принадлежащая режущей кромке, будет точкой пересечения вертикальной проекции передней поверхности с окружностью радиуса r1.

, принадлежавший базовой линии. Точка 10, принадлежащая режущей кромке, будет точкой пересечения вертикальной проекции передней поверхности с окружностью радиуса r1.

Аналогично находят вертикальные проекции остальных характерных точек - 20, 30, 60.

Построение профиля режущей кромки резца в сечении, нормальном

к задней поверхности, ведут следующим образом. Из точки 40

(рис.22), принадлежащей базовому участку и являющейся вершиной резца, проводят линию 40IV0 - след задней поверхности в сечении резца плоскостью, перпендикулярной оси изделия - под углом α, а ив каждой характерной точки 10, 20, 30, ... - ей параллельные. На расстоянии, равном осевым расстояниям между соответствующими характерными точками, проводят линии, перпендикулярные следу 40IV0, до пересечения с соответствующими прямыми, проведенными под углом α.

Полученные точки 10, II0, III0,…- характерные точки в нормальном сечении резца.

Искомые координаты характерных точек - глубина профиля  , отсчитанная от выбранной базы.

, отсчитанная от выбранной базы.

2. Аналитический метод определения профиля

Расчету подлежат глубины профиля  и угол λ. Осевые размеры

и угол λ. Осевые размеры  переносят с чертежа детали. Известные величины: α, γ, радиусы

переносят с чертежа детали. Известные величины: α, γ, радиусы  точек вазовой линии, угол σ0 наклона базовой линии.

точек вазовой линии, угол σ0 наклона базовой линии.

В качестве базы отсчета глубин профиля - координат  - принимают след сечения задней поверхности резца плоскостью, перпендикулярной оси детали и проходящей через точку 40. Далее ведут дополнительные построения ряда прямоугольных треугольников и подсчет промежуточных величин, необходимых для определения глубин профиля резца. Гипотенузами для одной группы построенных треугольников будут отрезки

- принимают след сечения задней поверхности резца плоскостью, перпендикулярной оси детали и проходящей через точку 40. Далее ведут дополнительные построения ряда прямоугольных треугольников и подсчет промежуточных величин, необходимых для определения глубин профиля резца. Гипотенузами для одной группы построенных треугольников будут отрезки  , а для другой - радиусы

, а для другой - радиусы  соответствующих точек базовой линии, рис.23.

соответствующих точек базовой линии, рис.23.

Угол наклона режущей кромки

Глубины профиля  рассчитывают в следующей последовательности: точка

рассчитывают в следующей последовательности: точка

точка 20

Аналогично рассчитывают значения  для всех остальных точек профиля. Отрезки

для всех остальных точек профиля. Отрезки  определяют также как и для резцов с базовой точкой.

определяют также как и для резцов с базовой точкой.

Пример расчета

Спроектировать призматический фасонный резец о базовым участком режущей кромки для обработки детали заданного профиля (рис.24). Материал детали - сталь 40. Принимаем γ=13°, α =12°.

Найденный графическим методом профиль режущей кромки показан на рис.22. Аналитический расчет ведут в следующей последовательности. Угол наклона образующей конусного участка профиля, который следует выполнить с большей точностью определяют по формуле:

Угол наклона режущей кромки

Радиусы окружностей, на которых расположены точки  базовой линии

базовой линии

Глубины профиля резца - координаты  - отсчитывают от одной базы - следа сечения задней поверхности плоскостью, перпендикулярной оси изделия и проходящей через вершину резца, точку 40.

- отсчитывают от одной базы - следа сечения задней поверхности плоскостью, перпендикулярной оси изделия и проходящей через вершину резца, точку 40.

Рассмотрим расчет координаты  для одной из характерных -точек профиля режущей кромки, например, точки 10 (рис.23).

для одной из характерных -точек профиля режущей кромки, например, точки 10 (рис.23).

Величины  для остальных точек режущей кройки находят аналогично и результаты заносят в табл.5. Чертеж резца показан на рис. 25.

для остальных точек режущей кройки находят аналогично и результаты заносят в табл.5. Чертеж резца показан на рис. 25.

Таблица 5

| Характерные точки | I | ||||

| |||||

| 16,739130 | 17,826087 | 17,826087 | 26,739130 | |

| 10,426039 | 9,331350 | 6,293416 | 3,07016 | 1,292374 |

| 26,736139 | 26,700556 | 23,662622 | 27,429416 | 27,346183 |

| 16,310100 | 17,369207 | 17,369206 | 24,359252 | 26,053809 |

| 9,449200 | 8,457076 | 5 ',703772 | 2,782513 | 1,171289 |

| 3,189612 | 2,126408 | 2,126408 | 4,890738 | 6,591864 |

| 0,139462 | 0,148518 | 0,167083 | 0,200849 | 0,214821 |

| 80 01' 00'' | 80 32' 28'' | 9037' 06" | 11035' 12'' | 12024' 18" |

| 6,259588 | 6,330668 | 3,577364 | 7,673251 | 7,763153 |

| 3,765485 | 4,009998 | 4,009998 | 5,623777 | 6,014997 |

| 0.990227 | 0.988909 | 0.985943 | [0,979622 | 0.976649 |

|

Допуски на глубину профиля фасонного резца  строго связаны с допусками на глубину профиля детали

строго связаны с допусками на глубину профиля детали  . Их определяют из зависимостей

. Их определяют из зависимостей

Учитывая погрешности аналитического расчета при профилировании и округление подученных расчетом результатов, допуск на изготовление резца уменьшают

Величину  можно принять равной 0,01 мм. Полученное уравнение приемлемо только для случаев расчета, при которых изменение глубины профиля фасонного резца вызовет такое же по величине изменение глубины профиля детали, т.е. при коэффициенте искажения К=1. Для фасонных резцов коэффициент искажения К<I, а для фасонных резцов с радиальной подачей, кроме того, он не постоянен по величине. Поэтому уравнение примет вид

можно принять равной 0,01 мм. Полученное уравнение приемлемо только для случаев расчета, при которых изменение глубины профиля фасонного резца вызовет такое же по величине изменение глубины профиля детали, т.е. при коэффициенте искажения К=1. Для фасонных резцов коэффициент искажения К<I, а для фасонных резцов с радиальной подачей, кроме того, он не постоянен по величине. Поэтому уравнение примет вид

или

Допуск на глубину профиля детали  . Глубина профиля детали проставляется от базы, в качестве которой принимают участок профиля детали с наименьшим допуском. Если бы базовый диаметр можно было бы точно выдержать равным

. Глубина профиля детали проставляется от базы, в качестве которой принимают участок профиля детали с наименьшим допуском. Если бы базовый диаметр можно было бы точно выдержать равным

то в этом случае допуски на глубину профиля детали были бы равны половине допусков на соответствующие диаметральные размеры  , но в действительности значения

, но в действительности значения  будут изменяться в пределах допуска

будут изменяться в пределах допуска  , поэтому допуски на глубину профиля детали будут равны величине

, поэтому допуски на глубину профиля детали будут равны величине

Окончательно уравнение для подсчета допуска на глубину профиля резца будет иметь вид

или

Допуски на осевые размеры резца. Допуски на осевые размеры резца  принимают равными третьей части допуска на соответствующий осевой размер изделия

принимают равными третьей части допуска на соответствующий осевой размер изделия  .

.

Коэффициент искажения профиля К. Для призматических фасонных резцов с радиальной подачей коэффициент искажения величина переменная и рассчитывается для каждой характерной точки. Он равен отношению глубины профиля резца К глубине профиля изделия. Согласно рис.9 глубина профиля резца для любой характерной точки  , а глубина профиля изделия равна разности

, а глубина профиля изделия равна разности  , тогда коэффициент искажения равен

, тогда коэффициент искажения равен

Для призматических фасонных резцов с тангенциальной подачей коэффициент искажения величина постоянная и равна K

Дата добавления: 2015-12-01; просмотров: 1255;