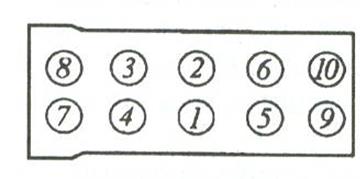

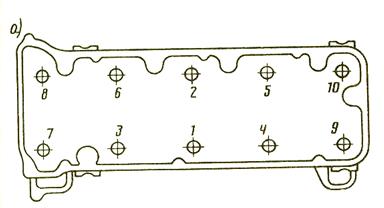

А) Порядок подтяжки гаек головки блока цилиндров ЗМЗ-402

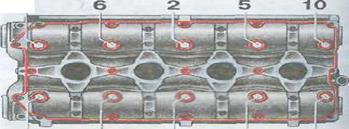

б) Последовательность затяжки болтов крепления головки цилиндров двигателя ЗМЗ-406

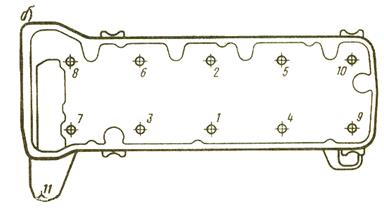

в) Порядок затяжки головки блока двигателя УЗАМ-331

г) Порядок затяжки головки блока двигателя ВАЗ-2108, 21081, 21083,

2110, 2111.

д) Порядок затяжки болтов крепления головки цилиндров ВАЗ 2110, 2111, 2112.

.

|

7 3 1 4 9

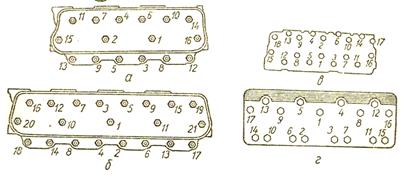

е) Порядок затягивания болтов крепления головки цилиндров двигателя ВАЗ-2105

ж) Порядок затягивания болтов крепления головки цилиндров двигателей ВАЗ-2101, 2103, 2106

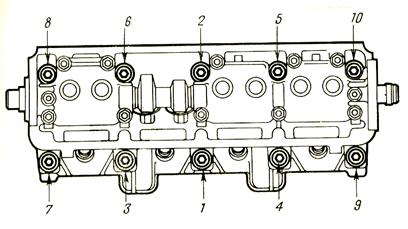

з) Порядок затяжки болтов головки цилиндров

двигателя КамАЗ-740

Последовательность затяжки креплений головки блоков двигателей: а - двигатель ЯМЗ-236; б - двигатель ЯМЗ-238; в - двигатели ЗМЗ-66 и ЗМЗ-53; г - двигатели ЗИЛ-130, ЗИЛ-131 и Урал-375

2 Проверить и отрегулировать тепловые зазоры в газораспределительном механизме

Правильность теплового зазора проверяют двумя щупами. Зазор считается установленным правильно, если щуп, равный по толщине нижнему пределу величины зазора, проходит свободно, а щуп, соответствующий верхнему пределу, не проходит.

Тепловые зазоры на двигателе ЗМЗ-402.1 (402) регулируют в следующей последовательности:

- установить поршень 1 цилиндра в верхнюю мертвую точку такта сжатия, для чего:

- вывернуть свечу зажигания 1 цилиндра;

- вставить пыж в свечное отверстие;

- повернуть рукояткой коленчатый вал до начала сжатия (при этом пыж вылетает);

- совместить метки - метка В.М.Т. на шкиве коленчатого вала совпадает с выступом на крышке распределительных шестерен;

- замерить зазор между торцами стержней клапанов 1 цилиндра и носками коромысел щупом, если величина зазоров не будет соответствовать норме (см. табл. 13), отрегулировать их для чего:

- ослабить контргайку ключом, придерживая отверткой регулировочный винт;

- вставить щуп в зазор между стержнем клапана и носком коромысла;

- вращать регулировочный винт отверткой до получения необходимого зазора (см. табл. 13);

- завернуть контргайку ключом, удерживая регулировочный винт отверткой, при этом щуп находится в зазоре;

- вставить щуп;

-  повторить эту операцию для второго клапана 1 цилиндра;

повторить эту операцию для второго клапана 1 цилиндра;

Рисунок 9 – Регулировка тепловых зазоров двигателя ЗМЗ-402

- для регулировки зазоров в клапанах в остальных трех цилиндрах коленчатый вал повернуть на пол-оборота (180) и проделать такие же операции, как и при регулировке клапанов 1 цилиндра.

При этом регулировку зазоров вести последовательно, согласно порядку работы цилиндров 1-2-4-3.

После окончания регулировки зазоров в клапанах поставить крышку головки блока на место и закрепить ее винтами (болтами).

Таблица 14

| Марка двигателя | Впускной, мм | Выпускной, мм |

| Москвич-412 | 0,15 | 0,15 |

| ВАЗ-2101-2107 | 0,15 | 0,15 |

| ВАЗ-2108 | 0,2±0,05 | 0,35±0,05 |

| ЗМЗ-402 | 0,35-0,40 | 0,35-0,40 |

| ЗМЗ-53 | 0,25-0,30 | 0,25-0,30 |

| ЗИЛ-130 | 0,40-0,45 | 0,40-0,45 |

| ЯМЗ-236, 238 | 0,25-0,30 | 0,25-0,30 |

| КамАЗ-740 | 0,25-0,30 | 0,35-0,40 |

Примечание

1 У автомобиля ВАЗ-2101-07 зазор между кулачком распределительного вала и коромысел.

2 У автомобиля ГАЗ-31029 «Волга» у 1 и 8 клапанов зазор равен 0,30-0,35 мм.

Регулировка тепловых зазоров

Рисунок 10 – Положение установочных меток на корпусе подшипников и шкиве (звездочке) распределительного вала двигателя ВАЗ-2105

Рисунок 11 – Регулировка зазора между кулачками распределительного вала и рычагами двигателя ВАЗ-2101-07

Регулировка зазоров производится при снятой крышке клапанного механизма в следующей последовательности:

1. Вращая коленчатый вал пусковой рукояткой, совместить метку на звездочке распределительного вала Б (рис. 10) с меткой А на корпусе подшипников.

Ослабить контргайку 3 (см. рис. 11) и, вращая головку регулировочного болта 2, установить зазор, равный 0,15 мм, у впускного клапана III цилиндра и выпускного клапана IV цилиндра.

2. Провернув коленчатый вал на 180о, отрегулировать зазоры у впускного клапана IV цилиндра и выпускного клапана II цилиндра.

3. Провернув коленчатый вал на 180о, отрегулировать зазоры у впускного клапана II цилиндра и выпускного клапана I цилиндра.

4. Провернув коленчатый вал на 180о, отрегулировать зазоры у впускного клапана I цилиндра и выпускного клапана III цилиндра.

При регулировке зазоров следует пользоваться специальным щупом толщиной 0,15 мм и шириной 22 мм, который должен вытягиваться из зазора с усилием 2-3 кгс.

Рисунок 12 – Проверка совпадения установочных меток на шкиве распределительного вала и задней крышке ремня двигателя ВАЗ-2108

Рисунок 13 – Утапливание толкателей клапанов для замены регулировочной шайбы двигателя ВАЗ-2108: 1-оправка для утапливания толкателя; 2-толкатель

Рисунок 14 – Фиксирование толкателей клапанов в нижнем положении двигателя ВАЗ-2108: 1-регулировочная шайба; 2-фиксирующее приспособление

|

Рисунок 15 – Установка топливной аппаратуры по меткам

I – метка на заднем фланце полумуфты;

II – метка на муфте опережения впрыска;

III – метка на корпусе топливного насоса высокого давления;

1 – муфта автоматическая опережения впрыска;

2 – полумуфта ведомая; 3 – болт; 4 – фланец задней ведущей полумуфты.

Проверка и регулирование тепловых зазоров в газораспределительном механизме КамАЗ-740. Проверку выполняйте на холодном двигателе (не ранее чем через 30 мин после его остановки), при этом подачу топлива выключайте, а автомобиль затормозите.

Углы поворота коленчатого вала относительно начала впрыска топлива в 1-м цилиндре при регулировании тепловых зазоров приведены в таблице 14. Положения I, II, III, IV определяются поворотом коленчатого вала относительно начала впрыска топлива в 1-м цилиндре на угол, указанный в таблице 14. При каждом положении коленчатого вала регулируйте одновременно зазоры клапанов двух цилиндров в порядке их работы (1-5-4-2-6-3-7-8).

Регулируйте тепловые зазоры в следующем порядке:

снимите крышки головок цилиндров;

проверьте момент затяжки и при необходимости затяните гайки стоек коромысел и болты крепления головок цилиндров последовательности, указанной (рис. 8ж);

установите фиксатор маховика в нижнее положение;

снимите крышку люка в нижней части картера сцепления;

вставляя ломик в отверстия на маховике, проворачивайте коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком;

проверьте положение меток I и II (рис. 15) на фланце ведущей полумуфты привода топливного насоса высокого давления и торце корпуса муфты опережения впрыска топлива. Если риски находятся внизу, выведите фиксатор из зацепления с маховиком;

Таблица 15

| Положение коленчатого вала | Угол поворота, град. | Цилиндры регулируемых клапанов |

| I II III IV | 1; 5 4; 2 6; 3 7; 8 |

установите фиксатор маховика в верхнее положение;

проверните коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 60о (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30о), т.е. в положение I. При этом клапаны 1-го и 5-го цилиндров легко проворачиваются от руки;

проверьте момент затяжки гаек крепления стоек коромысел регулируемых цилиндров и при необходимости затяните их;

проверьте щупом зазор между носиками коромысел и торцами стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,30 мм для впускного и 0,40* мм для выпускного клапанов должен входить с усилием (передние клапаны правого ряда цилиндров – впускные, левого ряда – выпускные);

доля регулирования зазора ослабьте гайку регулировочного винта, вставьте в зазор щуп и, вращая винт отверткой, установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора;

дальнейшее регулирование зазоров в клапанном механизме проводите попарно в цилиндрах 4-м и 2-м (положение II), 6-м и 3-м (положение III), 7-м и 8-м (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180о;

пустите двигатель и проверьте его работу. При правильно отрегулированных зазорах стука в клапанном механизме не должно быть;

установите крышки люка картера сцепления и головок цилиндров.

Рисунок 16 – Установка топливной аппаратуры по меткам

I – метка на заднем фланце полумуфты;

II – метка на муфте опережения впрыска;

III – метка на корпусе топливного насоса высокого давления;

1 – муфта автоматическая опережения впрыска;

2 – полумуфта ведомая; 3 – болт; 4 – фланец задней ведущей полумуфты.

Регулировка зазоров в механизме газораспределения ВАЗ-2108. Зазор между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть (0,2±0,05) мм для впускных клапанов и (0,35±0,05) мм для выпускных.

Зазор необходимо регулировать в следующем порядке:

повернуть коленчатый вал до совмещения установочных меток на шкиве и задней крышке зубчатого ремня (рис. 12), а затем довернуть его еще на 40… 50о (2,5… 3 зуба на шкиве распределительного вала); при этом в первом цилиндре будет такт рабочего хода;

проверить набором щупов зазоры у 1-го и 3-го кулачков распределительного вала (номера кулачков считать по порядку от шкива распределительного вала);

если зазор отличается от нормы, то развернуть толкатель прорезью к себе (прорези находятся в верхней части толкателя) и утопить толкатель оправкой 1 (рис. 13), вставив ее между шейкой распределительного вала и регулировочной шайбой. Зафиксировать толкатель в нижнем положении приспособлением 2 (рис. 14), установив его между краем толкателя и распределительным валом;

удалить из толкателя регулировочную шайбу каким-либо приспособлением в виде щипцов с узкими губками и микрометром измерить ее толщину;

определить толщину новой шайбы по формуле:

Н = В + (А – С),

где Н – толщина новой шайбы; В – толщина снятой шайбы; А – замеренный зазор; C – номинальный зазор.

Пример – Допустим, А = 0,26 мм; В = 3,75 мм; С = 0,2 мм (для впускного клапана), тогда

Н = 3,75 + (0,26 – 0,2) = 3,81 мм.

В переделах допуска на зазор ± 0,05 мм принимаем толщину новой шайбы равной 3,8 мм.

установить в толкатель новую регулировочную шайбу и убрать фиксирующее приспособление; еще раз проверить зазор. Если он отрегулирован верно, то щуп толщиной 0,2 или 0,35 мм должен входить с легким защемлением;

последовательно поворачивая коленчатый вал на пол-оборота, что соответствует повороту метки на шкиве распределительного вала на 90о, отрегулировать зазоры у остальных клапанов, соблюдая очередность, указанную в табл. 15

Таблица 16 – Порядок регулировки зазоров в механизме газораспределения

| Угол поворота коленчатого вала, град | Кулачки | |

| выпускной | впускной | |

| 40…50 | ||

| 220…230 | ||

| 400…410 | ||

| 580…590 |

РЕМОНТНЫЕ РАБОТЫ

Характерными работами при ТР двигателя являются:

1 Замена поршневых колец

2 Замена поршней и поршневых пальцев (с разверткой отверстий в бобышках)

3 Замена тонкостенных вкладышей шатунных и коренных подшипников

4 Замена прокладки блока

5 Устранение трещин и пробоин

6 Притирка и шлифовка клапанов и клапанных гнезд

7 Промывка масляной системы

8 Замена редукционного клапана

9 и другие работы

После ремонта и сборки двигателя производят холодную и горячую обкатку его на стенде.

При восстановлении сопряжения при ТР пользуются ремонтными размерами.

Для удобства взаимозаменяемости деталей устанавливается несколько ремонтных размеров, а в пределах из значений несколько размерных групп (от 3 до 5). Замену деталей при ТР производят преимущественно в пределах 1го ремонтного размера.

Поршни заменяют в случае, когда сильно изношена его верхняя канавка или юбка поршня имеет трещины и глубокие царапины. При замене поршней устанавливают поршни номинального или ремонтного размеров.

Пример: ЗИЛ-130 (трех) размеров Р1, Р2, Р3 (разница 0,5 мм (0,5; 0,1; 1,5 мм)).

Некоторые фирмы не подразделяют поршни ремонтных размеров на классы, а указывают только увеличение диаметра по отношению к номинальному. Такое изменение диаметра ремонтного поршня может обозначаться символами (например, в автомобилях ВАЗ треугольник обозначает увеличение диаметра на 0,4 мм, квадрат – на 0,8 мм).

Для замены поршня его извлекают из цилиндра в сборе с шатуном вверх.

При замене поршня подбирают для каждого цилиндра (гильзе) индивидуально по зазору, который определяется по усилию, необходимому для протягивания ленточного щупа с динамометром.

Рисунок 17 – Проверка зазора между поршнем и цилиндром

Рисунок 18 – Проверка зазора по высоте между поршневым кольцом и канавкой поршня

Для осуществления правильности подбора поршня к цилиндру поршень обязательно должен быть без поршневого пальца, который при холодном поршне искажает истинные размеры его юбки. При этом поршень устанавливают в цилиндр юбкой вверх, иначе при протягивании лента будет «закусываться» из-за конусности поршня.

Размеры щупа для двигателя ЗИЛ-130 - 0,08 мм

ЗМЗ-53 - 0,05 мм

ЗМЗ-406-0,05 ширина 10мм

при длине не менее 200 мм

ВАЗ 2111, 2112, между цилиндром и поршнем зазор 0,025-0,045 мм

(предельно допустимый 0,15 мм)

ВАЗ 2105-2106 между цилиндром и поршнем зазор 0,06-0,08 мм

ВАЗ 2101-2103 между цилиндром и поршнем зазор 0,05-0,07мм

КАМАЗ между гильзой и поршнем зазор 0,05 мм

Усилие протяжки: ЗИЛ-130 - 2,5-3,5 кг

ЗМЗ-53 - 3,5-4,5 кг

ЗМЗ-406-3,5-4,5 кг

У двигателей ВАЗ 2110, 2111, 2112, зазор между поршнем и цилиндром

( для новых двигателей) равен 0,025-0,045мм

максимальный допустимый зазор -0,15 мм

Затем поршня подбирают по весу:

ЗИЛ-130 ± 2 гр.

ЗМЗ-53 ± 2 гр.

ВАЗ 2111± 5 гр.

ЗМЗ 406 ± 5гр.

подгонка осуществляется снятием слоя металла на внутренней стенке юбки поршня под бобышками.

Поршневые пальцы при износе более 0,05 мм заменяют на пальцы номинального или ремонтного размера, которые подбирают по втулкам шатунов и отверстиям в бобышках поршня. Во втулку верхней головки шатуна поршневой палец должен входить под легким нажимом большого пальца руки.

Соединение пальца с поршнем производится при его сборке с шатуном.

Смена поршневых колец является частой операцией при ТР двигателя. Максимально допустимое отклонение цилиндра от правильной геометрической формы, при которой целесообразна замена поршневых колец, составляет 0,13 мм.

Кольца устанавливаются под углом по окружности 120-180о в зависимости от количества колец на поршне.

Рисунок 19 – Приспособление для снятия и постановки поршневых колец

Величина зазора в стуке кольца (в замках) контролируется ленточным щупом

Рисунок 20 – Проверка зазора в стыке поршневого кольца

для компрессионных колец «ЗМЗ», «ЗИЛ-130» - 0,3-0,5 мм

«ЯМЗ-236» - 0,45-0,65 мм

«ВАЗ 2106»- 0,30-0,45 мм

«ВАЗ 2111»- 0,25-0,45 мм

«ЗМЗ 406»- 0,3-0,6 мм

«КАМАЗ»- 0,4-0,6 мм

Зазор между компрессионным кольцом и канавкой поршня определяется щупом для

«ЗМЗ -406»-0,05-0,087 мм

«ЗМЗ», «ЗИЛ-130» - 0,05-0,082мм

«ВАЗ- 2106» верхнее компрессионное 0,05-0,065 мм

нижнего компрессионного 0,037-0,045 мм

«ВАЗ- 2111» верхнее компрессионное 0,055-0,06 мм

нижнего компрессионного 0,045-0,05 мм

«КАМАЗ» верхнее компрессионное 0,12-0,17 мм

нижнего компрессионного 0,09-0,14 мм

Дата добавления: 2016-02-09; просмотров: 25066;