Погрузочные машины.

По способу передвижения погрузочные машины разделяются на машины на рельсовом, гусеничном или пневматическом ходу. По способу погрузки подразделяются на: машины периодического или непрерывного действия. Машины периодического действия – это машины ковшового типа. Такие машины, двигаясь вперед на забой, внедряют ковш в породу, затем ковш поднимается и разгружается назад (через машину) в вагонетку - машина прямой разгрузки. Другой тип машин разгружает ковш с породой в бункер, а из бункера при помощи ленточного перегружателя – в транспортное средство – это машины ступенчатой погрузки (1ППН-5).

|

Еще один тип ковшовых погрузочных машин – это машины с боковой разгрузкой ковша. Такие машины могут осуществлять погрузку породы как на скребковый конвейер, так и в шахтные вагонетки.

|

Погрузочные машины непрерывного действия – это машины с нагребающими лапами.

Машины непрерывного действия – более производительны, по сравнению с машинами ковшового типа, но они предназначены для погрузки угля или угля с породой с размерами кусков не более 200-300мм. Тогда как ковшовые погрузочные машины предназначены для погрузки породы.

|

На рисунке приведено размещение оборудования в забое с погрузочной машиной непрерывного действия.

|

Зачастую погрузка горной массы задерживается из-за отсутствия порожних вагонов и, чтобы сократить простои оборудования, применяются такие средства механизации, как бункер – перегружатели и самоходные вагоны.

Бункер перегружатель – это бункер на пневматическом ходу, обычно емкостью 25м3 и более. В днище бункера установлен скребковый конвейер. При отсутствии порожних вагонов в него складируется горная масса от проходческого комбайна или погрузочной машины. Емкости бункера хватает для проведения штрека на 1-2 м. Бункер- перегружатель разгружается на любой конвейер или в самоходный вагон. Бункер – перегружатель может стыковаться с ленточным конвейером, концевой барабан которого устанавливается на бункере- перегружателе.

|

Самоходный вагон может применяться как самостоятельное транспортное средство при проведении выработок небольшой длины (до 200м) или в составе проходческих комплексов.

Вагон забирает отбитый уголь от проходческого комбайна или погрузочной машины и транспортирует его до следующего транспортного средства (обычно до конвейера, установленного на транспортной выработке). Обратным ходом самоходным вагоном доставляются крепежные материалы и различное оборудование.

|

Существующие технологии проведения выработок буровзрывным способом предусматривают использование погрузочных машин, различного бурильного оборудования, самоходных вагонов. Но это оборудование механизирует только отбойку и погрузку горной массы. А остальные процессы в основном выполняются вручную. Это крепление выработок, вспомогательные процессы.

Более производительными являются комплексы для проведения выработок буровзрывным способом. Комплексы позволяют механизировать все основные и вспомогательные процессы и операции. Это повышает темпы проходки выработок, снижает трудоемкость рабочих процессов и увеличивает безопасность труда проходчиков.

Состав комплекса оборудования для проведения выработки буровзрывным способом может быть разнообразным. Или это набор машин и механизмов, которые выполняют одну операцию: буровая установка, погрузочная машина, механизированный полок или машина для крепления выработки и т.д. Или это агрегат (комбайн), выполняющий сразу несколько операций.

|

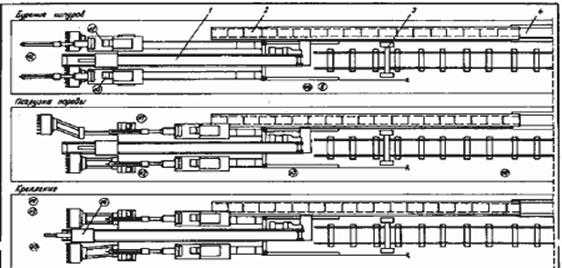

К примеру, комплекс оборудования «Сибирь 2м» - это одна машина на рельсовом ходу для проведения двухпутевой выработки, состоит из одного агрегата, расположенного на ходовой платформе. Имеет две буровых установки УБШ-215 для бурения шпуров по углю и породе, две погрузочные машины с боковой разгрузкой ковша ППН-ТБ для погрузки в скип, вагонетку или конвейер. Также оборудован крепеустановщиком и оборудованием для откачки воды.

Технология проведения выработки комплексом «Сибирь 2М»

Для примера рассмотрим работу комплекса при проходке наклонного ствола по породам крепостью до 10 по шкале проф. Протодьяконова на шахте «Бутовская» АООТ «Северокухьассуголь» в 1997г. Угол наклона – 120,

Породы – аргиллит и алевролиты.

Длина ствола 820м.

Приток воды – до 105м3\ч.

Постоянная крепь – СВП-27.

Шаг установки – 0,4-0,8м.

ВМП – ВМЦ-8.

Транспортировка породы – конвейер СР-70.

Предварительно при помощи драглайна с поверхности открытым способом было пройдено 30 м. ствола по наносам.

Устье было закреплено двойными замкнутыми арками (с обратным сводом) из СВП-27 и СВП-22 и затем обетонировано слоем бетона в 500мм. Затем первые 120 м. по слабым породам были пройдены при помощи комбайна ГПК. Затем был опущен комплекс. Для чего была применена лебедка ЛПМ – 10\800, которая в дальнейшем применялась для поддержки комплекса. Для спуска материалов и оборудования в вагонетках была установлена лебедка ЛВ-25.

Работы по проходке выполнялись бригадой из 35 человек при непрерывной рабочей неделе. Сменное звено – 4-5 проходчиков. Режим работы 4х6час. Одна смена ремонтно – подготовительная и три – по проходке. Проходческий цикл начинался с бурения шпуров после того, как:

· порода выгружена из забоя;

· установлена постоянная крепь;

· рельсовые пути настелены до забоя;

· нарощены: трубопроводы; вентиляционный став; скребковый конвейер;

· доставлен и складирован запас крепежных и других материалов;

· комплекс находится у груди забоя;

· стрелы погрузочных ковшей задвинуты.

Все вышеперечисленные работы выполнялись в ремонтную смену.

Порядок выполнения операций и расстановка рабочих приведена на рисунке:

| Схема размещения и расстановка рабочих по процессам проходческого цикла. 1-комплекс «Сибирь- 2м»; 2- скребковый конвейер; 3- предохранительный барьер;4- ленточный конвейер; П- проходчик; В – взрывник. |

При бурении шпуров два проходчика обслуживали две буровые установки, один проходчик находился в забое- следил за разметкой и бурением шпуров. Четвертый проходчик с мастером- взрывником готовили взрывчатые и забоечные материалы. Перед заряжанием забоя, производились расстановка постов и знаков, люди удалялись из забоя, в забое оставался только мастер – взрывник и проходчики, принимающие участие в заряжании. Забой приводился в безопасное состояние: осланцовка, обмывка, оборка отслоившихся кусков породы. В забое должен быть не снижаемый суточный запас забоечного материала - пыжи из песчано- глинистой смеси, гидроампулы, устройство для заливки ампул, точеная круглая трамбовка, чищалка для очистки шпуров. На период взрывания комплекс при помощи лебедки поднимался на безопасное расстояние, определенное паспортом проведения и крепления выработки. После взрывания и полного проветривания забоя мастер – взрывник осматривал забой и разрешал доступ.

При погрузке породы два проходчика обслуживали погрузочные машины, один проходчик следил за погрузкой на скребковый конвейер, а один проходчик занимался подготовкой крепежных материалов. После выгрузки один проходчик обслуживал крепеустановщик, а три проходчика занимались непосредственно установкой крепи. Так как наблюдался большой приток воды, на комплексе была установлена водоотливная установка, состоящая их 4-х насосов 1В 20х16, которая постоянно находилась в работе. На весь цикл уходило 14 часов.

Дата добавления: 2016-02-09; просмотров: 5204;