Пневматический привод полуавтоматического отрезного станка

Пневматические приводы получили широкое применение в машиностроении. Они используются на металлорежущих станках и в устройствах сборочного производства, в различных зажимных приспособлениях. Кроме того, пневматические приводы применяются также для привода исполнительных органов различных станков. Рассмотрим пневматический привод полуавтоматического отрезного станка, в котором он используется и для зажима заготовки, и для приведения в действие исполнительных органов станка.

Пневматический привод данного станка должен обеспечить четыре технологические операции:

– зажим заготовки в станке;

– разрезание заготовки;

– отвод инструмента в исходное положение;

– освобождение разрезанной заготовки из зажимного устройства.

При этом должна быть возможность переналадки станка на различные заготовки и разные скорости резания.

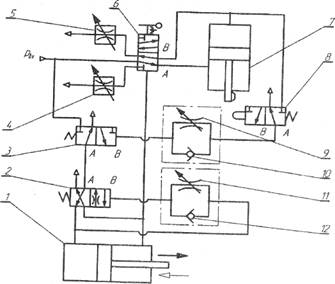

Одна из возможных принципиальных схем пневматической системы полуавтоматического отрезного станка представлена на рис. 3.2. Приведенная схема не имеет собственного компрессора, а сжатый воздух под давлением подводится к ней извне и затем используется в пневмосистеме станка.

Рис. 3.2. Принципиальная схема пневматического привода полуавтоматического отрезного станка

Пневматический привод полуавтоматического отрезного станка включает в себя два силовых пневмоцилиндра 1 и 7. Пневмоцилиндр 7 служит для зажима заготовки, поэтому он должен начинать движение первым и заканчивать свой рабочий ход до операции резания. Пневмоцилиндр 1 обеспечивает перемещение режущего инструмента станка.

Для управления пневматическим приводом полуавтомата в него включены четыре двухпозиционных пневматических распределителя. Пятилинейный распределитель 6 с ручным управлением служит для включения станка в действие. Он управляется оператором. Остальные распределители переключаются автоматически. Распределитель 8 управляется с помощью кулачка, установленного на штоке гидроцилиндра 7. Распределители 2 и 3 переключаются из исходных позиций в рабочие позиции за счет воздуха, который подводится к ним под давлением по пневмолиниям управления. На рис. 3.2. исходные позиции всех распределителей обозначены буквами А, а рабочие – В

Кроме распределителей, в пневматический привод полуавтоматического отрезного станка включены регулируемые дроссели 4, 5, 9 и 11, которые служат для настройки станка, т. е. обеспечения необходимых параметров режимов работы полуавтомата. Кроме того, в пневмосистему включены обратные клапаны 10 и 12.

В исходном (начальном) положении все элементы пневматического привода отрезного станка занимают положения, указанные на рис. 3.2. Для приведения полуавтомата в действие оператор рукояткой распределителя 6 должен установить в рабочее положение позицию В. Начнется выполнение первой технологической операции – зажим заготовки в станке. Через канал в распределителе 6 сжатый воздух под давлением от внешнего источника пневматического питания начнет поступать в бесшгоковую полость пневмоцилиндра 7. В распределителе 8 при этом включена позиция А (как показано на рис. 3.2.), и дальнейший путь для сжатого воздуха будет закрыт. Поршень пневмоцилиндра 7 под воздействием давления начнет перемещаться вниз. Из его штоковой полости воздух будет вытесняться в атмосферу через распределитель 6 и дроссель 4. Причем скорость перемещения поршня будет определяться величиной проходного сечения дросселя 4. Двигаясь, поршень пневмоцилиндра 7 обеспечивает работу зажимного устройства станка. Когда заготовка будет зажата в полуавтомате (после окончания перемещения поршня цилиндра 7), последний будет устойчиво находиться в нижнем положении до тех пор, пока в распределителе 6 в рабочем положении находится позиция П. В конце хода поршня кулачок, установленный на его штоке, нажмет на переключатель рабочих позиций распределителя 8 и переключит в рабочее положение его позицию В.

С этого момента начинается выполнение второй технологической операции – резание заготовки. В этом случае в рабочем положении распределителя 8 установлена позиция В. Тогда сжатый воздух через обратный клапан 10 и дроссель 9 направляется от распределителя 8 к распределителю 3. Воздействуя на запорно-регулирующий элемент распределителя 3, сжатый воздух переключит в рабочее положение его позицию В.

Сопротивление обратного клапана 10 существенно меньше, чем сопротивление дросселя 9, поэтому основная часть потока будет проходить через него. Дроссель 9 и клапан 10 обычно выполняются как единый элемент.

Таким образом, в распределителе 3 в рабочее положение будет установлена позиция В, а в распределителе 2 – позиция А. Тогда сжатый воздух от внешнего источника пневматического питания через каналы распределителей 3 и 2 начнет поступать в бесштоковую полость пневмоцилиндра 1, а воздух из штоковой полости пневмоцилиндра 1 будет вытесняться в атмосферу через распределитель 2. Его поршень начнет движение вправо (показано жирной стрелкой на рис. 3.2). При этом обеспечивается работа режущего инструмента, т. е. происходит разрезание зажатой заготовки.

При движении поршня в процессе резания сжатый воздух под давлением проходит через дроссель 11 и начинает воздействовать на распределитель 2, стремясь переключить его из позиции А в позицию В. Нарастание давления воздуха на распределитель 2 проходит с некоторым запаздыванием по времени. Величина этого запаздывания определяется проходным сечением регулируемого дросселя 11 и должна быть равной (или больше) времени резания. По окончании резания давление, воздействующее на распределитель 2, достигает величины, необходимой для его переключения, и в рабочее положение устанавливается его позиция В.

При обратном направлении движения воздуха откроется обратный клапан 12, который имеет существенно меньшее сопротивление, чем дроссель 11. Это позволит отвести сжатый воздух из запертой полости у «торца» распределителя 2 (минуя дроссель 11). Дроссель 11 и клапан 12 обычно выполняются как единый элемент.

После переключения в рабочее положение позиции В распределителя 2 начинается выполнение третьей технологической операции – отвод инструмента в исходное положение. В этом случае сжатый воздух отводится из бесштоковой полости пневмоцилиндра 1 через распределитель 2 в атмосферу. В шгоковую полость этого цилиндра от внешнего источника пневматического питания через каналы распределителей 3 и 2 подводится сжатый воздух, поэтому поршень пневмоцилиндра 1 движется в обратном направлении (показано тонкой стрелкой на рис. 3.2).

Одновременно выполняется четвертая технологическая операция – освобождение разрезанной заготовки из зажимного устройства. При переключении распределителя 2 в позицию В сжатый воздух подается также к «торцу» распределителя 6 и переключает его. В рабочее положение устанавливается позиция А. Штоковая полость пневмоцилиндра 7 соединяется с напорной магистралью, а бесштоковая – с атмосферой, и поршень начинает перемещаться вверх до упора. Причем скорость его перемещения будет определяться величиной проходного сечения дросселя 5.

При перемещении поршня пневмоцилиндра 7 кулачок, установленный на его штоке, освобождает переключатель распределителя 8 и в рабочее положение устанавливается его позиция А. Тогда сжатый воздух от распределителя 3 направляется через дроссель 9 и распределитель 8 в атмосферу. Давление, действующее на «торце» распределителя 3, понижается. Причем понижение давления из-за сопротивления дросселя 9 происходит с некоторой задержкой по времени. Это позволяет поршню гидроцилиндра 1 завершить обратный ход, т. е. обеспечить возврат режущего инструмента в начальное положение.

При понижении давления «на торце» распределителя 3 до расчетной величины он переключается в позицию А. Таким образом, в пневмоприводе устанавливается первоначальное положение всех его элементов (приведено на рис. 3.2).

В рассмотренном пневмоприводе полуавтоматического отрезного станка дроссели 4, 5, 9 и 11 влияют на различные эксплуатационные параметры его работы. Изменяя проходные сечения этих дросселей, имеется возможность переналаживать данный станок для работы с различными заготовками. Дроссель 4 определяет скорость движения поршня зажимного устройства при рабочем ходе (зажим заготовки). Дроссель 5 определяет скорость движения того же поршня при обратном ходе (разжим заготовки). Дросселем 11 устанавливается время рабочего хода режущего инструмента, так как от его проходного сечения зависит задержка на переключение распределителя 2 из позиции А в позицию В. Дросселем 9 устанавливается время обратного хода поршня 1, так как от его проходного сечения зависит задержка на переключение распределителя 3 в исходное положение (в позицию А) в конце технологического цикла.

Дата добавления: 2016-02-09; просмотров: 1982;