Классификация примесей по фазово-дисперсному состоянию

| Группа | Размер частиц, см | Краткая характеристика примесей |

| Гетерогенные системы | ||

| I | 10-5 | Суспензии и эмульсии, обуславливающие мутность воды, а также микроорганизмы и планктон |

| II | 10-5 - 10-6 | Коллоиды и высокомолекулярные соединения, обуславливающие окисляемость и цветность воды |

| Гомогенные системы | ||

| III | 10-6 - 10-7 | Газы, растворенные в воде органические вещества, придающие ей запахи и вкусы |

| IV | < 10-7 | Соли, основания, кислоты, обуславливающие минерализованность, жесткость, щелочность или кислотность воды |

Существуют 3 основных вида очистных сооружений для сточных вод – локальные, заводские, районные или городские.

Назначение локальных, или цеховых очистных сооружений заключается, прежде всего, в обеззараживании сточных вод или извлечении ценных компонентов непосредственно после технологических установок или цехов. На локальных установках механической очистки, коагуляции, электроосаждения, фильтрования, ультрафильтрации и др. очищают сточные воды, которые нельзя направлять без предварительной очистки в систему повторного и оборотного водоснабжения, на общие заводские либо районные очистные сооружения.

Многие крупные предприятия располагают общезаводскими очистными сооружениями, которые имеют установки для механической, физико-химической и биологической очистки.

Районные или городские очистные сооружения предназначены для очистки хозяйственно-бытовых сточных вод района. При совместной очистке сточных вод в последних регламентируется содержание растворимых, взвешенных и всплывающих веществ, продуктов, способных разрушать или засорять коммуникации, взрывоопасных и горючих веществ, а также температура.

Выбор метода очистки зависит от концентрации загрязнений в сточных водах и количества твердых отходов, образующихся в основном производстве и на стадии очистки, а также от эколого-экономических показателей процесса.

По этим причинам сточные воды должны подвергаться обязательной локальной очистке, основной целью которой является:

- максимальное снижение потерь сырья со сточными водами;

- снижение потребления чистой воды;

- сокращение сброса сточных вод по объему и количеству загрязняющих веществ в водоемы;

- снижение объема внезаводских очистных сооружений и капитальных вложений в их строительство.

Обработка сточных вод – воздействие на них с целью обеспечения необходимых свойств и состава.

Очистка сточных вод - это обработка воды с целью разрушения или удаления из них определенных веществ.

Промышленные сточные воды от различных примесей очищают следующими методами:

· механическими;

· физическими;

· химическими;

· физико-химическими;

· физико-механическими;

· биологическими;

· термическими.

Каждая из этих групп методов характеризуется большим набором способов очистки сточных вод, применение которых обусловлено как свойствами загрязненным стокам, так и требованиями, предъявляемыми к качеству очищенной воды.

Названные методы кроме этого подразделяют на рекуперационные и деструктивные.

Рекуперационныеметоды предусматривают извлечение из сточных вод и дальнейшую переработку ценных компонентов.

При деструктивных методах вещества, загрязняющие воды, подвергают разрушению путем окисления или восстановления. Продукты разрушения удаляют из воды в виде газов или осадков.

Очистку и обработку сточных вод производят гидромеханическими, физико-химическими, химическими, электрохимическими, биологическими, термическими методами.

Метод очистки и конструктивное оформление процесса выбирают с учетом следующих факторов:

· санитарные и технические требования, предъявляемые к качеству очищенных вод, и дальнейшее их использование;

· количество сточных вод;

· наличие у предприятия необходимых для процесса обезвреживания энергетических и материальных ресурсов (пар, топливо, сжатый воздух, электроэнергия, сорбенты, реагенты);

· наличие необходимой площади на сооружение очистных установок;

· эффективность процесса обезвреживания.

Эффективностьразличных методов очистки сточных вод составляет:

- механические - 50-70%;

- химические - 80-90%;

- физико-химические - 90-95%;

- биохимические - 85-95%.

Необходимую степень очистки выбирают так, чтобы качество очищенной сточной воды соответствовало стандартным требованиям.

Примеси в сбрасываемых водах могут не соответствовать нормам ПДК, поскольку нужная концентрация может быть достигнута разбавлением в точке сброса воды. Кроме того, сточные воды одного производства могут быть использованы при очистке, обезвреживании сточных вод другого производства.

Гидромеханическая очистка: применяют для удаления из производственных сточных вод нерастворимых примесей. Основными процессами гидромеханической очистки являются:

- процеживание сточной жидкости на решетках и сетках для выделения крупных примесей и посторонних предметов;

- улавливание в песколовках тяжелых примесей, проходящих через решетки и сетки;

- отстаивание воды для удаления нерастворяющихся тонущих и плавающих органических и неорганических примесей, не задерживаемых решетками и песколовками;

- удаление твердых взвешенных частиц в гидроциклонах;

- фильтрование через различные фильтры для улавливания тонкодисперсных взвесей.

Тот или иной процесс механической очистки или их комбинацию применяют в зависимости от свойств примесей и необходимой степени их выделения.

Процеживание сточных вод осуществляется главным образом для защиты очистных сооружений от засорения и поломки движущихся частей оборудования. Для этого применяют решетки из металлических прутков с углом наклона к горизонту 60 - 75°. Решетки бывают подвижными и неподвижными. Наибольшее распространение получили неподвижные решетки. Скорость сточных вод между прутками принимается равной 0,8-1 м/с.

Для удаления более мелких взвешенных частиц используются сита, которые могут быть двух типов: барабанные или дисковые. Барабанные сита представляют собой сетчатый барабан с отверстиями диаметром 0,5 - 1 см. При вращении барабана сточные воды процеживаются через отверстия и освобождаются от твердых примесей, которые смываются с сетки водой и отводятся в желоб.

Для очистки сточных вод от грубодисперсных примесей применяют отстаивание. Отделение примесей происходит под действием силы тяжести. Для проведения отстаивания чаще всего применяются песколовки, отстойники и осветлители.

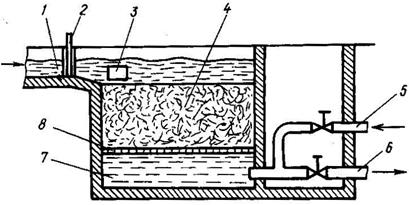

Песколовки представляют собой резервуары, в которых сточные воды протекают с небольшой скоростью, обеспечивающей выпадение частиц тяжелых веществ, главным образом песка. Скорость протекания воды должна быть не более 0,3 м/с. При этом выделяется песок с размерами частиц 0,25 мм, который составляет 65 - 70 % от всего количества песка, содержащегося в сточных водах. Песколовки бывают горизонтальными и вертикальными. На рис. 1 показана горизонтальная песколовка, представляющая собой резервуар с прямоугольным или трапециевидным сечением.

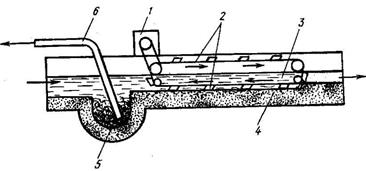

Рис. 1. Принципиальная схема горизонтальной песколовки с прямолинейным движением воды:

1 - привод скребкового механизма; 2 - скребковый механизм; 3 - сточная вода; 4 - осевший песок; 5 - приемный бункер для песка; б - приемник грязевого насоса

Очищаемая сточная вода движется слева направо с определенной скоростью, а выпадающий песок подвигается скребковым механизмом 2 к приемному бункеру 5, откуда время от времени удаляется грязевым насосом через приемник. Для обеспечения бесперебойной работы песколовку делают из нескольких отдельных секций.

Вертикальные песколовки имеют прямоугольную или круглую форму, в них сточные воды движутся с вертикальным восходящим потоком со скоростью 0,05 м/с.

Отстойники применяются для выделения из сточных вод грубодисперсных примесей. Когда плотность примесей выше плотности воды, применяют собственно отстойники, если ниже – отстойники-ловушки. Продолжительность отстаивания зависит от содержания нерастворимых примесей, и составляет в среднем 1,5 - 2 ч, иногда до 8 ч.

Различают отстойники периодического и непрерывного действия. По направлению движения воды они делятся на горизонтальные, вертикальные и радиальные.

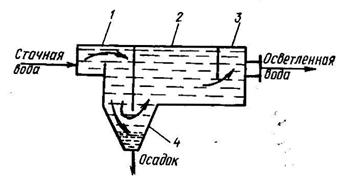

На рис. 2 показан горизонтальный отстойник, который представляет собой прямоугольный резервуар, имеющий два или более одновременно работающих отделения. Вода движется от одного конца отстойника к другому. Глубина отстойника Н=1,5 - 4 м, длина (8-12) м, ширина 3 - 6 м. Горизонтальные отстойники рекомендуется применять при расходах сточных вод свыше 15 000 м3/сут. Эффективность отстаивания воды достигает 60 %.

Рис. 2. Схема горизонтального отстойника:

1 - входной лоток; 2 - отстойная камера; 3 - выходной лоток; 4 – приямок

Схема вертикального отстойника представлена на рис. 3.

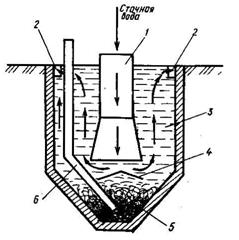

Рис. 3. Принципиальная схема вертикального отстойника

1 – центральная труба; 2 – круговой водослив; 3 – отстойная часть; 4 – отражатель; 5 – иловый колодец; 6 – илопровод

Очищаемая вода подается через центральную трубу 1 в отстойную часть 3, ударяется в отражатель 4, изменяет свое направление сначала на горизонтальное, а затем на вертикальное восходящее, при котором примеси оседают в иловый колодец 5. Осевший ил удаляют через илопровод 6. Осветленная вода переливается через круговой водослив 2 и затем в сборный лоток. Преимуществом вертикального отстойника является простота удаления осадка, недостатком – большая глубина, затрудняющая их строительство особенно в плотных грунтах. Эффективность осаждения в вертикальных отстойниках на 10-20 % ниже, чем в горизонтальных.

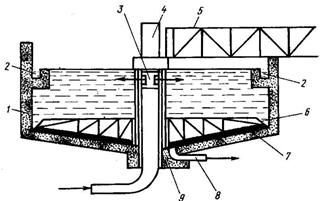

В настоящее время большое распространение получили радиальные отстойники, схема которых показана на рис. 4.

Рис. 4. Принципиальная схема радиального отстойника:

1 - железобетонный бассейн; 2 - круговой водослив; 3 - центральная распределительная труба; 4 - приводной механизм; 5 - площадка для обслуживающего персонала; б - ферма; 7 - скребки; 8 - труба илососа; 9 – приямок

Радиальный отстойник представляет собой круглый бассейн из железобетона диаметром 50 м. Очищаемая от загрязнений вода подается через центральную распределительную трубу 3 и движется от центра к периферии с постоянно уменьшающейся скоростью, при этом скорость осаждения осадка остается постоянной во все время осаждения. Осветленная вода попадает в круговой водослив 2 у краев бассейна и оттуда по лотку подается к месту назначения. Выпавший осадок с помощью скребков 7, закрепленных на металлических фермах 6, сдвигается к центрально расположенному приямку 9. Если диаметр отстойника превышает 24 м, то ферма опирается концами на тележки, движущиеся по круговому рельсу, уложенному на борту отстойника. Такие отстойники применяются для очистки больших количеств сточных вод - свыше 20 000 м/сут. Одним из недостатков радиальных отстойников является наличие ферм со скребками, работающих под водой и недоступных для постоянного надзора.

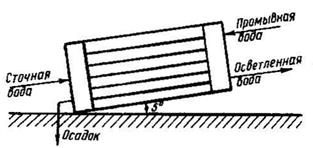

Для повышения скорости отстаивания примесей можно увеличить площадь отстаивания и тогда проводить процесс осаждения в тонком слое жидкости. При этом используются трубчатые и пластинчатые отстойники. Схема трубчатого отстойника приведена на рис. 5.

Рис. 5. Схема трубчатого отстойника

Рабочими элементами в отстойниках являются пакеты трубок диаметром 25 - 50 мм или ряды параллельно установленных пластин. Для успешного проведения отстаивания необходимо равномерное распределение воды по рабочим элементам и ламинарный режим ее движения. Эти отстойники могут использоваться для осветления сточных вод с небольшим содержанием взвешенных веществ при расходах 100 - 10 000 м3/сут. Они достаточно компактны и хорошо вписываются в технологические схемы очистки сточных вод. Эффективность очистки в таких отстойниках 80 - 85 %.

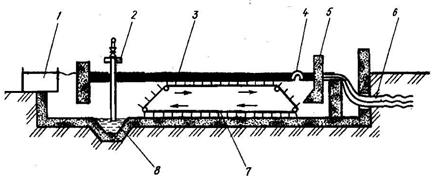

Нефтепродукты, масла, смолы и другие вещества, обладающие меньшей плотностью, чем вода, удаляются из сточных вод в ловушках, маслоуловителях, смолоотстойниках. Схема нефтеловушки показана на рис. 6.

Рис. 6. Принципиальная схема нефтеловушки:

1 - вход сточных вод; 2 - устройство для удаления осадка; 3 - слой нефтепродуктов на поверхности воды; 4 - нефтесборная труба; 5 - нефтеудерживающая перегородка; 6 - слив очищенной воды; 7 - скребковый механизм; 8 - приямок для осадка

Нефтеловушка представляет собой прямоугольный железобетонный отстойник, разделенный на несколько секций, работающих независимо друг от друга. Загрязненная вода через строго горизонтальный водослив поступает в отстойную камеру ловушки. Вследствие разности плотностей воды, нефтепродуктов и оставшихся в сточной воде твердых механических примесей происходит их разделение: нефтепродукты всплывают на поверхность, примеси оседают на дно, вода стекает из ловушки. Скопившиеся на поверхности воды нефтепродукты улавливаются поворачивающейся горизонтально нефтесборной трубой с продольной щелью. В ловушках предусмотрен такой же, как в песколовках, скребковый механизм с деревянными лопатками, передвигающими осадок к приямку, а нефтепродукты - к нефтесбросной трубе.

Скорость всплывания частиц нефти зависит от многих факторов, она увеличивается с укрупнением нефтяных частиц и замедляется при образовании эмульсии. Обычно в нефтеловушках задерживается 60 - 70 % содержащейся в сточных водах нефти. Эффективность работы ловушек зависит в большей степени от качества их обслуживания.

В ряде случаев в промышленности сохранились пруды-осветлители для доочистки путем отстаивания сточной и оборотной воды. Они представляют собой водоем, в котором вода протекает с очень малой скоростью. Отстоявшуюся нефть удаляют с помощью шарнирных труб или другими способами. Большую сложность в данном случае представляет очистка прудов от осадков. В новые проекты очистных сооружений пруды-отстойники не включаются.

Осаждение взвешенных частиц под действием центробежной силы проводится в гидроциклонах и центрифугах. Для очистки сточных вод, как правило, используют напорные и открытые гидроциклоны. Напорные гидроциклоны применяют для осаждения твердых примесей, а открытые - для удаления осаждающихся и всплывающих. Гидроциклоны просты по устройству, компактны, легко обслуживаются, имеют высокую производительность и небольшую стоимость.

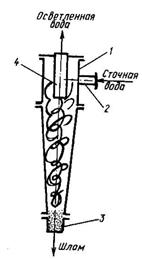

Схема напорного гидроциклона показана на рис. 7.

Рис.7. Принципиальная схема напорного гидроциклона

1 – цилиндрическая часть гидроциклона; 2 – патрубок; 3 – спуск для шлама; 4 – выходной патрубок

Очищаемая вода подается по патрубку 2 в цилиндрическую часть гидроциклона 1 со скоростью 20 м/с и движется вдоль стенок по спирали вниз; в конической части циклона она поворачивается к вертикальной оси аппарата и по внутренней спирали поднимается вверх к выходному патрубку 4. Под действием центробежной силы взвешенные в жидкости частицы выпадают и через спуск для шлама 3 удаляются из системы. Для увеличения пропускной способности устанавливают группу из параллельно включенных гидроциклонов, а для увеличения степени очистки группу последовательно включенных аппаратов. Гидроциклоны могут использоваться также для уплотнения шлама путем удаления из него части воды. Эффективность очистки гидроциклонами составляет около 70 %.

Недостатком напорных циклонов является значительный расход электроэнергии для создания необходимого напора и быстрое изнашивание аппаратов.

Фильтры применяют для очистки сточных вод от мелкодисперсных примесей, которые не улавливаются другими методами гидромеханической очистки. Фильтры можно применять либо как самостоятельные очистные сооружения, либо как вторую ступень очистки после отстойников, ловушек, гидроциклонов. Процесс фильтрования заключается в том, что сточная вода проходит через пористую среду, находящуюся в фильтрах, при этом взвешенные вещества задерживаются на поверхности и в толще фильтрующего материала. Выбор фильтрующего материала чаще всего зависит от свойств сточной воды, температуры, давления, создаваемого фильтруемой водой, и конструкции фильтра. В качестве таких материалов чаще всего применяют кварцевый песок с зерном диаметром 0,5 - 2,00 мм. Используются также металлические перфорированные листы и сетки из кислотостойкой стали, разнообразные тканевые и керамические перегородки.

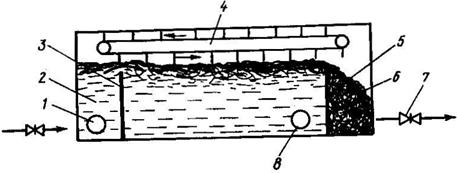

Широко используются безнапорные открытые фильтры, в которых фильтрующим материалом служит кварцевый песок. Высота слоя песка обычно 0,5 - 1,0 м. Схема устройства такого фильтра показана на рис. 8.

Рис. 8. Принципиальная схема безнапорного открытого фильтра

1 – лоток; 2 – шибер; 3 – желоб; 4 – фильтрующий материал; 5 – трубопровод; 6 – труба; 7 – подфильтровое пространство; 8 – дренажное основание

Очищаемая вода вводится в фильтр по лотку 1 на фильтрующий материал 4, расположенный на дренажном основании 8 с отверстиями для прохода воды. Проходя через фильтрующий слой, вода очищается, поступает в подфильтровое пространство 7 и удаляется из фильтра по трубе 6. В процессе работы уровень очищаемой воды поддерживается постоянным. После некоторого времени работы, определенного регламентом, фильтрующий материал промывают от накопившихся загрязнений обратным током воды. Для этого подачу сточной воды отключают регулирующим шибером 2, по трубопроводу 5 подают промывную воду, иногда горячую. Промывка фильтра также может быть водовоздушной. При этом вода и воздух, проходя через фильтрующий материал, отмывают его от загрязнений. Грязная вода после промывки фильтра через желоба 3 отводится на очистные сооружения или на иловые площадки. При правильной эксплуатации фильтра концентрация нефтепродуктов в очищенной воде не превышает 10-15 мг/л.

К физико-химическим методам очистки сточных вод относят флотацию, адсорбцию, ионный обмен, экстракцию, ректификацию, выпаривание, дистилляцию, обратный осмос и ультрафильтрацию, кристаллизацию, десорбцию и др. Эти методы используют для удаления из сточных вод мелкодисперсных взвешенных частиц, растворенных газов, минеральных и органических веществ. Выбор того или иного метода очистки проводят с учетом санитарных и технологических требований, предъявляемых к очищенным производственным сточным водам с целью дальнейшего их использования, а также с учетом объема сточных вод и концентрации загрязнений в них, необходимых материальных и энергетических ресурсов, экономичности процесса.

Флотацию применяют для удаления из сточных вод нерастворимых диспергированных примесей, которые самопроизвольно плохо отстаиваются. В некоторых случаях флотацию используют и для удаления растворенных веществ, например ПАВ. При этом процессе в очищаемую жидкость подают воздух, мелкие пузырьки которого всплывают на поверхность воды, увлекая за собой частички загрязнителя, и образуют пенообразный слой, насыщенный флотируемым веществом. Флотация в десятки раз повышает скорость всплывания частиц, и поэтому ее применение весьма эффективно.

Различают следующие способы флотационной обработки сточных вод: с выделением воздуха из растворов; с механическим диспергированием воздуха; с подачей воздуха через пористые материалы; электрофлотацию и химическую флотацию.

В свою очередь флотация с выделением воздуха из растворов в зависимости от способа создания пересыщенного раствора воздуха в воде бывает вакуумная, напорная, эрлифтная. Наибольшее распространение получила напорная флотация. Она позволяет очищать сточные воды с концентрацией взвесей 4,0 - 5,0 г/л. Для увеличения степени очистки в воду добавляют коагулянты.

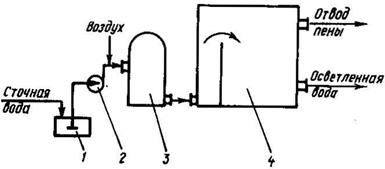

Принципиальная схема напорной флотации показана на рис. 9.

Рис. 9. Принципиальная схема напорной флотации

Сточная вода поступает в приемный резервуар 1, откуда перекачивается насосом 2 в напорный бак 3. Во всасывающий трубопровод перед баком 3 засасывается воздух. При повышенном давлении (0,15 - 0,4 МПа) воздух растворяется в воде. При поступлении водно-воздушной смеси во флотатор 4, работающий при атмосферном давлении, воздух выделяется из воды в виде высокодиспергированных пузырьков, к которым прилипают взвешенные частички примесей, образуя на поверхности воды пену. Пена с твердыми частицами удаляется с поверхности воды скребковым механизмом. Осветленная вода отводится из нижней части флотатора. При использовании коагулянтов процесс флотации интенсифицируется за счет образования хлопьев в напорном баке 3.

Схема действия самого флотоотстойника показана на рис. 10.

Рис 10. Принципиальная схема флотоотстойника

Смесь сточной воды и воздуха поступает в приемную камеру 2 через распределительную трубу и переливается через струегасящую перегородку 3 в отстойную часть флотоотстойника. Выделяющиеся из воды вследствие снижения давления пузырьки воздуха всплывают, увлекая за собой загрязнения и образуя на поверхности воды пену. Скребковый механизм 4 сгоняет пену через перегородку 5 в пенную камеру 6, из которой ее отводят вместе с загрязнениями по трубопроводу 7, осветленную воду - через перфорированную трубу 8.

Достоинствами флотации являются непрерывность процесса, широкий диапазон применения, небольшие капитальные и эксплуатационные затраты, простота аппаратурного оформления, селективность выделения примесей, высокая степень очистки (95 - 98 %), возможность рекуперации удаляемых веществ. Флотация сопровождается аэрацией сточных вод, снижением концентрации ПАВ, легкоокисляемых веществ и микроорганизмов. Все это способствует успешному проведению последующих стадий очистки.

Адсорбцию широко применяют для глубокой очистки сточных вод от растворенных органических веществ после биохимической очистки, а также в локальных установках, если концентрация этих веществ в воде невелика и они биологически не разлагаются или являются сильнотоксичными. Адсорбцию используют для очистки сточных вод от гербицидов, пестицидов, фенолов, ароматических и нитросоединений, ПАВ, красителей и др.

Адсорбционная очистка может быть регенеративной, т.е. с извлечением из адсорбента уловленных им веществ и дальнейшим их использованием, или деструктивной, при которой извлеченные из сточных вод загрязнения уничтожаются, как не имеющие технической ценности, иногда вместе с адсорбентом. В качестве сорбентов используют активные угли, синтетические вещества и некоторые отходы производства (золу, шлаки, опилки, бурый уголь, торф, коксовую мелочь).

Процесс адсорбционной очистки сточной воды ведут в специальных аппаратах-адсорберах при интенсивном перемешивании адсорбента с водой, при фильтровании воды через слой адсорбента или в псевдоожиженном слое адсорбента.

Наиболее простой конструкцией адсорбера является колонна, загруженная неподвижным слоем адсорбента. Очищаемую воду обычно подают снизу вверх, так как в этом случае она лучше заполняет объем колонны.

Другим видом адсорберов непрерывного действия является установка с движущимся адсорбентом. В ней сточная вода смешивается с адсорбентом, причем процесс очистки организован так, что насыщенный адсорбент отводят из системы, а взамен его вводят такое же количество свежего, поэтому процесс идет непрерывно без остановок на регенерацию. Чаще всего такие очистные установки предназначаются для деструктивной очистки, когда использованный адсорбент не регенерируют, а уничтожают вместе с загрязнителями. Установки с псевдоожиженным слоем целесообразно применять при высоком содержании взвешенных веществ в сточной воде.

Достоинством адсорбционного метода является высокая эффективность; возможность очистки сточных вод, содержащих несколько веществ и регенерация адсорбированных примесей. Степень очистки сточных вод зависит от химической природы адсорбента, величины адсорбционной поверхности и ее доступности, от химического строения адсорбируемого вещества и его состояния в растворе и достигает 80 - 95 %.

Ионообменная очистка применяется для извлечения из сточных вод металлов, а также соединений мышьяка, фосфора, цианистых соединений, радиоактивных и многих других веществ. Метод позволяет рекуперировать ценные вещества при высокой степени очистки воды. Ионный обмен широко распространен при обессоливании в процессе водоподготовки.

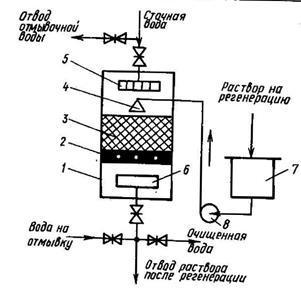

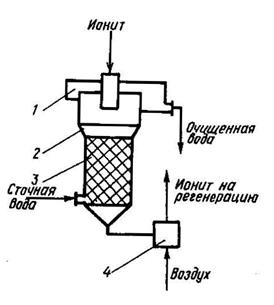

Процесс основан на взаимодействии раствора с твердой фазой, обладающей свойствами обменивать содержащиеся в ней подвижные ионы на ионы, присутствующие в растворе. Твердая фаза состоит из ионитов, которые практически не растворимы в воде. Иониты бывают органическими и неорганическими. К неорганическим относятся цеолиты, глинистые материалы, полевые шпаты и др. К органическим природным ионитам относятся гуминовые кислоты почв и углей, к органическим искусственным ионообменные смолы (катиониты и аниониты) с развитой поверхностью. Чаще используют синтетические ионообменные смолы разных марок. Очистку ведут в аппаратах периодического и непрерывного действия. Аппараты периодического действия загружают слоем ионообменной смолы высотой 1,5 - 2,5 м. Процесс очистки состоит из чередующихся между собой стадий ионного обмена, регенерации и отмывки от регенерирующего реагента. Схема установки периодического действия показана на рис. 11.

Рис. 11. Принципиальная схема ионообменной установки периодического действия: 1 - фильтр; 2 - дренажная система; 3 - слой ионита; 4,5,6- распределители; 7 - бак с регенерирующим раствором; 8 – насос

В аппаратах непрерывного действия ионообменная смола движется по замкнутому контуру, последовательно проходя стадии ионного обмена, регенерации и отмывки. Схема колонны с движущимся слоем ионита показана на рис. 12.

Рис. 12. Принципиальная схема ионообменной установки с движущимся слоем смолы: 1 - разделительная зона; 2 - корпус; 3 - смола; 4 - эрлифт

Непрерывный ионообменный процесс дает возможность уменьшить расход ионита, реагентов для регенерации, промывной воды, использовать более компактное оборудование по сравнению с периодическим ионообменом.

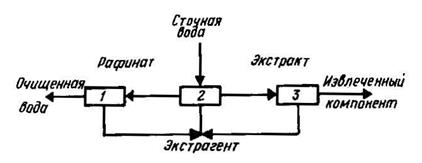

Жидкостная экстракция применяется для очистки сточных вод, содержащих фенолы, масла, органические кислоты, ионы металлов и др. Сущность экстракции заключается в том, что сточную воду смешивают с экстрагентом, т. е. с такой жидкостью, в которой загрязняющее стоки вещество растворяется лучше, чем вода, а сам экстрагент не смешивается с водой. При проведении процесса экстракции образуются две фазы. Одна фаза - экстракт - содержит извлекаемое вещество и экстрагент; другая - рафинат - сточную воду и экстрагент. Затем экстракт и рафинат отделяют друг от друга, и осуществляется регенерация экстрагента от экстракта и рафината. Регенерированный экстрагент снова направляется в процесс экстракции. Основная задача при экстракции заключается в том, чтобы подобрать соответствующий экстрагент для конкретного вещества, загрязняющего сточную воду.

Требования к экстрагенту:

- иметь большую способность к растворению экстрагируемого вещества, чем вода;

- обладать селективностью к экстрагируемому веществу, т. е. извлекать из разнообразных находящихся в сточной воде веществ именно те, которые необходимы;

- не растворяться в воде (в то же время и вода не должна в нем растворяться);

- заметно отличаться своей плотностью от плотности воды (для облегчения выделения экстрагента из воды);

- иметь температуру кипения, значительно отличающуюся от температуры кипения экстрагируемого вещества;

- не взаимодействовать с экстрагируемым веществом и материалом аппарата;

- иметь возможно меньшие показатели по взрыво- и пожароопасности и токсичности; быть доступным и дешевым.

Для очистки сточных вод наиболее часто применяют процессы противоточной многоступенчатой экстракции и непрерывной противоточной Схема непрерывной экстракции в противоточной колонне с регенерацией экстрагента показана на рис. 13.

Рис. 13. Схема непрерывной противоточной экстракции с регенерацией экстрагента: 1 - система для удаления экстрагента из рафината; 2 - колонна; 3 - система для удаления экстрагента из экстракта

Экстракция проводится в аппаратах разной конструкции: распылительных, насадочных, тарельчатых колоннах, а также в центробежных экстракторах.

Обратный осмос и ультрафилътрация заключаются в фильтровании очищаемых сточных вод через полупроницаемые мембраны под давлением, превышающим осмотическое. Мембраны частично или полностью задерживают молекулы или ионы растворенного вещества. При обратном осмосе отделяются молекулы или гидратированные ионы, размеры которых не превышают размеры молекул растворителя. При ультрафильтрации размер отдельных частиц на порядок больше, но максимальные их размеры не превышают 0,5 мкм. Давление, необходимое для проведения процесса обратного осмоса (6-10 МПа), значительно больше, чем для процесса ультрафильтрации (0,1 - 0,5 МПа).

Эффективность данного процесса зависит от свойств применяемых мембран. Они должны обладать высокой разделяющей способностью (селективностью), большой удельной производительностью (проницаемостью), устойчивостью к действию среды, достаточной механической прочностью, невысокой стоимостью. Для проведения процесса мембранного разделения применяют непористые динамические и диффузные мембраны, а также пористые мембраны в виде тонких пленок, изготовленные из полимерных материалов. Наибольшее распространение получили полимерные мембраны из ацетатцеллюлозы.

Преимуществами мембранного разделения являются: сравнительная простота аппаратуры: возможность работы при обычной температуре; очистка воды от неорганических, органических и бактериальных загрязнений; незначительная зависимость степени очистки от концентрации загрязнений; возможность утилизации ценных продуктов. Недостатками являются высокая стоимость мембран и их быстрое изнашивание.

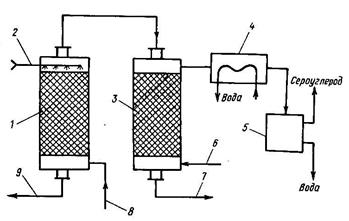

Десорбция летучих примесей состоит в том, что сточные воды, загрязненные летучими примесями (сероводород, диоксид серы, сероуглерод, аммиак, диоксид углерода и др.), очищаются при пропускании воздуха или другого инертного малорастворимого в воде газа через сточную воду. При этом летучий компонент диффундирует в газовую фазу. На рис. 14 показана схема установки для отдувки сероуглерода из сточных вод.

Рис. 14. Принципиальная схема установки для отдувки сероуглерода из сточных вод:

1 - скруббер; 2 - ввод сточных вод; 3 - адсорбер; 4 - холодильник; 5 - отстойник для отделения сероуглерода от воды; 6 - ввод пара для регенерации активированного угля; 7- вывод топочных газов; в - ввод нагретых топочных сероуглеродсодержащих газов;' 9 - вывод очищенной воды

В скруббер 1 подают нагретые топочные газы через ввод 8, которые проходят сквозь сточную воду и захватывают из нее легкокипящий сероуглерод. Затем они поступают в адсорбер 3 с активированным углем, который пропускает газы, но задерживает сероуглерод. Активированный уголь периодически регенерируют паром; смесь паров воды и сероуглерода конденсируется в холодильнике 4, сероуглерод отделяется от воды в отстойнике 5 и направляется для дальнейшего использования.

Для проведения процесса десорбции летучих вредных веществ могут использоваться насадочные, тарельчатые и распылительные колонны. Извлеченные вещества могут направляться на утилизацию, а в случае сложности их состава - на каталитическое окисление.

Дезодорация применяется для удаления из сточных вод неприятнопахнущих веществ: меркаптанов, аминов, аммиака, сероводорода и др.

Наиболее доступным считается метод аэрации, который заключается в продувании воздуха или острого водяного пара через очищаемую сточную воду. Промышленное значение имеет и хлорирование неприятнопахнущих сточных вод. При этом происходит окисление хлором серосодержащих и других соединений.

Высокая степень дезодорации достигается при использовании жидкофазного окисления сернистых соединений кислородом воздуха под давлением. В настоящее время для дезодорации сточных вод широко используются процессы озонирования и адсорбции. Эффект дезодорации усиливается при одновременном озонировании, хлорировании и фильтрации воды через слой активированного угля. Дезодорация осуществляется в массообменных аппаратах различной конструкции. Эффективность дезодорации при правильной организации процесса может достигать 90 -100%.

Химические методы очистки сточных вод основаны на проведении химических реакций с использованием реагентов и на получении из загрязняющих примесей безвредных или менее вредных новых веществ, которые легче удалить, чем исходные. Методы химической очистки обычно сочетаются с механической или физико-химической очисткой, так как после окончания реакции необходимо выделить из сточных вод образовавшиеся вещества.

К химическим методам очистки сточных вод относят нейтрализацию, коагуляцию, флокулирование, окисление и восстановление.

Нейтрализации подвергаются сточные воды, содержащие минеральные кислоты или щелочи. За регулируемый параметр нейтрализации стока принимают рН воды после очистки: этот показатель установлен регламентом в пределах 6,5 - 8,5. Для нейтрализации щелочных вод используются кислоты, а кислых - щелочи. Нейтрализацию можно проводить смешением кислых и щелочных сточных вод, добавлением реагентов, фильтрованием кислых вод через нейтрализующие материалы, адсорбцией кислых газов щелочными водами или абсорбцией аммиака кислыми водами. Смешение производится в резервуаре с мешалкой или же при помощи воздуха. При переменной концентрации сточных вод в схеме предусматривается резервуар-усреднитель или осуществляется автоматическое регулирование подачи воды в камеру смешения.

Процессы нейтрализации можно осуществлять в реакторах с мешалкой, в распылительных, пленочных и тарельчатых колоннах.

Коагуляция - это процесс укрупнения дисперсных частиц в результате их взаимодействия и объединения в агрегаты. Ее применяют для ускорения процесса осаждения тонкодисперсных примесей и эмульгированных веществ. Коагуляция происходит под влиянием добавляемых к сточным водам специальных веществ - коагулянтов. Коагулянты образуют в воде хлопья гидроксидов металлов, которые быстро оседают под действием силы тяжести. Хлопья обладают способностью сорбировать вещества, взаимно слипаться с коллоидными и взвешенными частицами, агрегировать их. При выборе коагулянта учитывают состав сточных вод, его физико-химические свойства, стоимость и другие факторы.

Флокуляция - это процесс агрегации взвешенных частиц при добавлении в сточную воду высокомолекулярных соединений, называемых флокулянтами. В отличие от предыдущего метода при флокуляции агрегация происходит не только при непосредственном контакте частиц, но и в результате взаимодействия макромолекул флокулянта, адсорбированного на частицах взвешенных веществ.

Использование флокулянтов позволяет снизить дозы коагулянтов, продолжительность процесса, повысить скорость осаждения образующихся хлопьев, увеличить плотность осадка.

Для очистки сточных вод используют природные и синтетические флокулянты. К природным относятся крахмал, декстрин, эфиры целлюлозы и др., к синтетическим - полиакриламид, активная кремнекислота и др.

Процесс очистки сточных вод коагуляцией и флокуляцией состоит из следующих стадий: дозирование реагентов и их смешение со сточной водой в гидравлических или механических смесителях; хлопьеобразование в специальных камерах в течение 10-30 мин; осаждение хлопьев в отстойниках и осветлителях. Часто стадии смешения, коагулирования и осаждения проводят в одном аппарате. Одна из конструкций такого аппарата показана на рис. 14.

Окисление и восстановление вредных примесей, присутствующих в сточных водах, являются деструктивными методами. Они используются для перевода опасных в экологическом отношении веществ в безвредное или менее вредное состояние.

Для обработки сточных вод используются такие окислители, как газообразный и сжиженный хлор, диоксид хлора, хлорная известь, гипохлориты кальция и натрия, перманганат калия, бихромат калия, перекись водорода, кислород воздуха, озон, пиролюзит и др.

Наиболее распространенными окислителями являются хлор и вещества, содержащие активный хлор. Они используются для удаления сероводорода, метилсернистых соединений, фенолов, цианидов и др. Особенно следует подчеркнуть, что хлорирование может быть использовано для разрушения канцерогенных веществ.

Озонирование, т.е. применение озона для глубокой обработки сточных вод, обусловливается его высокой реакционной способностью и сильным окислительным действием. Озон можно получить из кислорода воздуха при электрических разрядах, производимых в специальных генераторах-озонаторах, устанавливаемых непосредственно у места обработки сточных вод. Озонирование не приводит к увеличению солевого состава очищенной воды, не загрязняет воду продуктами реакции и реагентами. В процессе обработки в сточную воду подают озоно-воздушную смесь, диспергированную на мельчайшие пузырьки пропусканием через перфорированные трубки или фильтросные пористые пластины.

Озонирование имеет обширное поле применения: им можно очищать сточные воды от фенолов, нефтепродуктов, ПАВ, канцерогенных веществ, тетраэтилсвинца и других загрязняющих веществ. Однако озонирование в Республике Беларусь не получило широкого применения из-за высокой стоимости озона и дефицита его генераторов.

Методы восстановительной очистки сточных вод применяют в тех случаях, когда они содержат легко восстанавливаемые вещества. Эти методы широко используются для удаления из сточных вод соединений ртути, хрома, мышьяка.

Электрохимическая обработка сточных вод. Для очистки сточных вод от различных растворимых и диспергированных примесей применяют процессы анодного окисления и катодного восстановления, электрокоагуляции, электрофлотации, электродиализа. Все эти процессы протекают на электродах при пропускании через сточную воду постоянного электрического тока. Электрохимические методы обработки позволяют достаточно просто извлекать из сточных вод ценные продукты без использования химических реагентов. Основным недостатком этих методов является большой расход электроэнергии.

Анодное окисление и катодное восстановление протекают в электролизере. На положительном электроде (аноде) ионы отдают электроны, т.е. протекает реакция электрохимического окисления; на отрицательном электроде (катоде) происходит присоединение электронов, т.е. протекает реакция восстановления. При этом удаляются цианиды, роданиды, амины, спирты, альдегиды, нитросоединения, азокрасители, сульфиды, меркаптаны и др. Они полностью распадаются с образованием диоксида углерода, воды и аммиака или других нетоксичных соединений, которые удаляются иными методами.

Электрокоагуляция находит применение в различных отраслях промышленности. Процесс заключается в пропускании сточных вод через межэлектродное пространство электролизера. При этом происходит электролиз воды, поляризация частиц, электрофорез, окислительно-восстановительные процессы, взаимодействие продуктов электролиза друг с другом.

Для обработки промышленных сточных вод, содержащих высокоустойчивые загрязнения, электролиз проводится с использованием растворимых стальных или алюминиевых анодов. Под действием тока происходит растворение металла, в результате чего в воду переходят катионы железа или алюминия, которые, встречаясь с гидроксильными группами, образуют гидроксиды металлов, при этом протекает интенсивная коагуляция с выпадением хлопьев в осадок.

Электрофлотация - очистка от взвешенных частиц происходит при помощи пузырьков газа, образующихся при электролизе воды. На аноде возникают пузырьки кислорода, а на катоде - водорода. Поднимаясь в сточной воде, эти пузырьки флотируют взвешенные частицы. При использовании растворимых электродов кроме пузырьков газа происходит образование гидроксидов металлов, как при электрокоагуляции, что способствует более эффективной очистке сточных вод.

Электродиализ основан на разделении ионизированных веществ под действием электродвижущей силы, создаваемой в растворе по обе стороны мембраны. Этот процесс широко используется для опреснения соленых вод. Метод можно применять для обработки сточных вод, если они не содержат взвешенных веществ. При обработке методом электродиализа сточных вод, содержащих соли кислот и оснований, можно получать кислоты и щелочи и вновь использовать их в производстве. Электроды для электродиализаторов должны изготавливаться из стойких к окислителям материалов: платины, магнетита, графита. Электродиализ может быть использован для очистки радиоактивных вод.

Биологическая очистка сточных вод осуществляется при помощи живых организмов разного уровня организации. Существуют два направления биологической очистки: метод биологической очистки и метод биологической доочистки сточных вод.

Метод основан на способности некоторых микроорганизмов питаться растворенными в воде органическими и некоторыми неорганическими веществами. В процессе потребления этих веществ происходит их окисление кислородом, растворенным в воде. Часть окисляемого микроорганизмами вещества используется для увеличения биомассы и для размножения этих организмов, а другая превращается в безвредные продукты окисления - воду, диоксиды углерода, азота и др.

Для создания новых клеток микроорганизмы используют углерод, водород, кислород, серу и микроэлементы, которые они получают из разрушаемых органических веществ. Недостающие для построения клеток элементы, чаще всего азот, фосфор и калий, приходится добавлять в очищаемые стоки в виде солей или очищать производственные сточные воды совместно с бытовыми.

Микроорганизмы, которые участвуют в процессе биологической очистки, формируются в виде активного ила или биопленки. Активный ил имеет вид буро-желтых мелких хлопьев размером 3-150 мкм, взвешенных в воде и представляющих собой колонии живых микроорганизмов, в том числе бактерий, образующих слизистые капсулы (зооглеи). Биопленка - это слизистые обрастания живыми микроорганизмами фильтрующего материала очистных сооружений.

На интенсивность и эффективность очистки оказывают влияние условия жизнедеятельности микроорганизмов в очистных сооружениях. Прежде всего для окисления органических веществ микроорганизмам необходим кислород. Для насыщения сточной воды кислородом ее аэрируют, разбивая воздушный поток на пузырьки, которые как можно более равномерно распределяют в объеме сточной воды. Из пузырьков воздуха кислород абсорбируется водой, а затем переносится к микроорганизмам. Недостаточная подача воздуха замедляет процесс очистки.

Большое значение имеет температурный режим биологической очистки. При понижении температуры сточной воды с 20 до 6 °С скорость процесса очистки замедляется примерно в два раза, а при увеличении температуры от 20 до 37 °С скорость биохимического окисления повышается в 2 - 2,5 раза.

Наиболее благоприятной средой для бактерий является нейтральная или слабощелочная. При 9 < рН < 5 эффективность очистки резко снижается.

Эффективность биологической очистки также зависит от количества активного ила в очищаемой сточной воде. Чем больше концентрация ила в воде, тем интенсивнее процесс очистки, при условии, что в воде имеется достаточное количество кислорода, обеспечивается хорошее перемешивание воды, ила и воздуха. Обычно концентрация ила поддерживается в пределах 2-4 г/л.

На практике используют два метода биологической очистки сточных вод - аэробный и анаэробный.

Аэробный метод осуществляется бактериями при наличии в воде кислорода. Аэробные процессы биологической очистки могут протекать в естественных условиях и в искусственных сооружениях. В естественных условиях очистка происходит на полях орошения, полях фильтрации и биологических прудах. Естественные процессы биологической очистки являются экстенсивными, и в настоящее время они гораздо реже используются в практике очистки промышленных сточных вод.

В искусственных сооружениях процессы очистки протекают с гораздо большей скоростью, чем в естественных условиях, поэтому аэробная биологическая очистка промышленных сточных вод является основным методом во многих отраслях промышленности.

Имеется много видов и конструкций аэротенков, но все они построены по одному принципу: смесь воды и активного ила медленно движется по прямоугольным вытянутой формы резервуарам (секциям) аэротенка и непрерывно насыщается воздухом, подаваемым в воду через фильтросы, уложенные на дно резервуара вдоль его продольной стенки или другим способом. Пузырьки воздуха, поднимаясь, перемешивают активный ил со сточными водами и не дают хлопьям оседать на дно аэротенка.

Аэротенки могут быть классифицированы по гидродинамическому режиму работы как аэротенки идеального вытеснения; аэротенки идеального смешения; аэротенки промежуточного типа. На практике чаще всего применяют аэротенки-вытеснители и аэротенки-смесители.

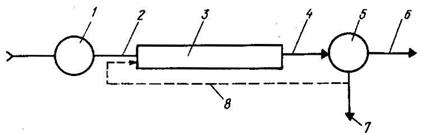

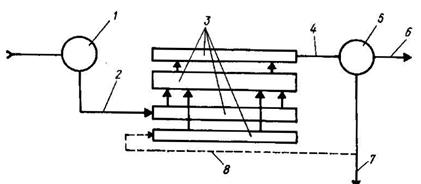

На рис. 15 показана схема аэротенка-вытеснителя.

Рис. 15. Схема аэротенка-вытеснителя

1 – первичный отстойник; 2 – ввод; 3 – аэротенк; 4 – вывод; 2 – вторичный отстойник; 6, 7 – трубопровод; 8 – трубопровод возвратного ила

Очищаемая вода через первичный отстойник 1 по вводу 2 поступает в аэротенк 3 и, пройдя его, по выводу 4 попадает во вторичный отстойник 5, в котором отделяется активный ил. Очищенная вода по трубопроводу 6 отправляется на дальнейшую обработку. Часть активного ила по трубопроводу возвратного ила 8 возвращается в процесс очистки (в голову аэротенка), а излишек удаляется из системы через трубопровод 7.

Аэротенки-вытеснители имеют ряд недостатков; в частности, в них нельзя повысить интенсивность процесса очистки, увеличивая концентрацию активного ила. Они очень чувствительны к перегрузкам, поэтому после каждого нарушения режима требуется длительное время для восстановления работоспособности системы.

Более целесообразно применение аэротенков-смесителей, в которых смесь сточной воды и активного ила вводится вдоль всей продольной стенки аэротенка, а вывод осуществляется с противоположной стороны. При этом порции поступающего стока почти мгновенно перемешиваются со всей массой очищаемой жидкости и активного ила, что позволяет равномерно распределить загрязнения и растворенный кислород в объеме аэротенка.

Схема устройства аэротенка-смесителя показана на рис. 16.

Рис. 16. Схема аэротенка-смесителя: 1 - первичный отстойник; 2 - ввод очищенной воды в аэротенк; 3 - аэротенк; 4 - отвод воды из аэротенка; 5 - вторичный отстойник; 6 - вывод очищенной воды из системы; 7 - отвод избыточного активного ила; 8 - трубопровод возврата активного ила

Разработана и широко используется очистка сточных вод в окситенках с использованием вместо воздуха чистого кислорода и активного ила с высокой концентрацией. Концентрацию кислорода в воде окситенков доводят до 10 - 12 мг/л (вместо 2-4 мг/л в аэротенках), а дозу активного ила до 15 г/л (в аэротенках - 2 - 4 г/л); при этом окислительная мощностьокситенков оказывается выше, чем у аэротенков, в 5 - 6 раз. Этот способ целесообразно использовать на тех предприятиях, где имеется собственный технический кислород, или он может быть получен с соседних химических предприятий.

Для аэробной очистки также применяют биофильтры. Это сооружения, в корпусе которых размещается кусковая насадка и предусмотрены распределительные устройства для сточной воды и воздуха. В биофильтрах сточная вода фильтруется через слой загрузки, покрытой пленкой микроорганизмов, которые окисляют органические вещества, используя их для удовлетворения физиологических нужд. Таким образом, из сточной воды удаляются органические соединения, а масса активной биопленки увеличивается. Отработанная биопленка смывается протекающей сточной водой и выносится из биофильтра. На процесс очистки в биофильтре значительное влияние оказывает температура внешней среды. Биохимические процессы протекают с выделением тепла, биофильтры сами себя обогревают, а крупные установки, защищенные от потери тепла, работают и при небольших морозах (до - 6 °С).

Биофильтры имеют много недостатков. Управлять процессом очистки в них можно только, регулируя подачу воды; они заиливаются, отчего резко падает их окислительная способность; в процессе работы биофильтра часто возникают неприятные запахи; в них заводятся неспецифические организмы, в частности личинки мух, которые разрыхляют биопленку, ее уносит с водой.

Заключительным этапом биологической очистки сточных вод является очистка или доочистка предварительно очищенных сточных вод в биологических прудах. Биологические пруды представляют собой каскад сооружений глубиной 1,0 - 1,5 м, через которые с незначительной скоростью протекают подготовленные сточные воды. Различают пруды с естественной и искусственной аэрацией. Время пребывания в прудах зависит от вида и концентрации загрязнений, степени предварительной очистки, дальнейшего использования очищенной воды и колеблется в пределах 3 -50 сут. Если пруды имеют искусственную аэрацию, то время пребывания воды в них значительно сокращается.

Биологические пруды имеют существенные недостатки, ограничивающие их применение: сезонность работы, низкая окислительная способность, занимают большие площади, наличие застойных (нерабочих зон), неуправляемость процесса очистки, сложность в эксплуатации.

Иногда очистку осуществляют на полях орошения. Это специально подготовленные участки, используемые одновременно для очистки сточных вод и агрокультурных целей. Очистка сточных вод на полях орошения производится с помощью почвенной микрофлоры, солнца, воздуха и жизнедеятельности

В процессе биологический очистки в отстойниках образуются осадки, которые необходимо периодически из них удалять. Обработка или утилизация этих осадков весьма затруднительна из-за большого их объема, переменного состава, наличия целого ряда токсичных для живых организмов веществ, высокой влажности.

Отходы, которые в настоящее время нельзя использовать, направляются в шламонакопители для захоронения. Шламонакопители представляют собой открытые земляные емкости. После полного заполнения они консервируются, и шлам подают уже в другие накопители.

Анаэробный метод биологической очистки основан на использовании бактерий, не нуждающихся в кислороде, и заключается в сбраживании загрязняющих воду органических веществ в закрытых аппаратах без доступа воздуха - метантенках. Применение этого метода ограниченно, его обычно используют для предварительной подготовки сточных вод, чтобы снизить концентрацию органических загрязнителей в 10-20 раз, а затем проводить дальнейшую очистку уже аэробными способами. Однако из-за сложности такого двухступенчатого процесса анаэробный метод редко применяется на практике. Наиболее перспективно его использование для сбраживания осадков и избыточного активного ила в метантенках с получением биогаза.

Для обезвреживания минерализованных сточных вод в настоящее время в основном используют термические методы, которые позволяют выделить из сточных вод соли и получить условно чистую воду, пригодную для нужд оборотного водоснабжения. Процесс разделения минеральных веществ и воды может быть проведен в две стадии: стадия концентрирования и стадия выделения сухих веществ. Во многих случаях вторая стадия заменяется захоронением концентрированных растворов. Концентрированные сточные воды можно непосредственно направлять на выделение сухого продукта, например в распылительную сушилку.

Получение очищенной воды из минерализованных сточных вод можно вести в испарительных, вымораживающих и кристаллогидратных установках непрерывного и периодического действия.

На практике обычно используют одно- и многокорпусные выпарные установки, включающие аппараты с естественной и принудительной циркуляцией. Для упаривания сточных вод целого ряда производств применяют выпарные установки с контактными устройствами. В них осуществляется непосредственный контакт между теплоносителем и водой. Для нагрева воды могут использоваться газообразные, жидкие и твердые теплоносители.

Область применения физико-химических способов очистки сточных вод

| Показатель качества воды | Способ очистки |

| Мутность | Обработка флокулянтами |

| Цветность, органические вещества, планктон | Хлорирование, озонирование, коагулирование, обработка флокулянтами |

| Привкус, запах | Углевание, хлорирование, озонирование, преаммонизация, обработка перманганатом калия |

| Избыток солей жесткости | Декарбонизация, известково-содовое умягчение, ионный обмен |

| Наличие сероводорода | Подкисление, аэрация, хлорирование, коагулирование |

| Повышенная кислотность | Подщелачивание |

| Повышенная щелочность | Подкисление, фосфатирование |

| Фенол | Обработка пераксидозой и перекисью водорода |

| Нефтепродукты | Обработка химическими реагентами, коагуляция порошками |

| Избыток железа | Аэрация, хлорирование, подщелачивание, коагулирование, обработка перманганатом калия, катионирование |

Дата добавления: 2016-02-09; просмотров: 7358;