Перманганатная окисляемость

Обусловлена наличием органических веществ и легко окисляекмых неорганических веществ (Fe2+, SO3-, H2S и т.д.).

Это количество кислорода эквивалентное количеству, расходуемого перманганата калия. Методика определения показателя основана на окислении веществ, присутствующих в сточной воде, 0,01%-м раствором перманганата калия в сернокислой среде ( мг. О2/л. H2O).

Бихроматное потребление кислорода (ХПК).

Методика потребления ХПК основана на окислении веществ, присутствующих в сточных водах, 0,25%-м раствором бихромата калия (K2Cr2O7) при кипячении в течение 2 часов в 50%-м растворе (по объему) H2SO4 (мг/л).

БПК – биохимическое потребление кислорода

Степень загрязнения сточных вод органическими примесями, способными разлагаться биоорганизмами с потреблением кислорода. Количество кислорода, израсходованное за определенный промежуток времени на аэробное разложение органических веществ, мг/л. При определении БПК методом разбавления и продолжительностью инкубации 5 суток при температуре 20 С0 в отсутствии света. Кроме БПК5 , можно определить БПК при продолжительности инкубации 20 суток - БПК20 или независимо от времени - БПКполн.

12. содержание растворенного кислорода

13. содержание хлоридов

14. содержание свободного хлора

15. содержание фосфатов

16. содержание фторидов

Жесткость воды

Характеризует содержание в ней хлоридов, сульфатов и гидрокарбонатов кальция и магния. Различают:

- карбонатную жесткость, обусловленную присутствием в воде гидрокарбонатов Са и Mg,

- некарбонатную, вызываемую присутствием в воде хлоридов и сульфатов Са и Mg.

Суммарное содержание в воде всех солей кальция и магния составляет общую жесткость. Ее определяют комплексонометрическим методом, карбонатную титрованием соляной кислотой в присутствии метилового оранжевого, некарбонатную четкость по разности результатов этих определений.

По содержанию сульфатов судят о минеральном составе воды: их повышенное количество свидетельствует о попадании коммунально-бытовые стоки морских вод или промышленных сточных вод.

Определение концентрации хлоридов позволяет контролировать постоянство солевого состава сточной воды. В процессе очистки ее солевой состав практически не меняется, снижается лишь содержание органических веществ, поэтому легкое увеличение концентрации хлоридов свидетельствует о сбоях и работе очистных сооружений или попадании в сточные воды посторонних загрязняющих веществ.

Для нормального функционирования биохимической очистки требуется, чтобы содержание фосфатов в сточных водах было не ниже 3 мг/л в пересчете на Р2О5, так как фосфор необходим для микроорганизмов. Определение фосфатов в сточных водах позволяет корректировать содержание фосфора и при необходимости дополнительно подавать необходимое количество его соединений на сооружения биологической очистки.

Контроль работы очистных сооружений и качества очищенных вод наряду с определением основных показателей, общих для всех видов стоков, предусматривает и определение загрязняющих веществ, специфических для каждого отдельного производства:

18. содержание железа

19. содержание хрома

20. содержание фенилов

21. содержание цианидов

22. содержание тяжелых металлов

23. содержание цианидов

24. содержание фенолов

25. содержание нефтяных углеводородов

Для успешного контроля их содержания в сточных водах все чаще находят применение современные физико-химические методы анализа, в том числе:

- хроматография, включая газовую, жидкостную и тонкослойную;

- полярография;

- электрохимические методы анализа;

- ионометрия;

- колориметрия;

- люминесцентный анализ.

Хроматография – метод разделения соединений, основанный на распределении вещества между двумя фазами: неподвижной с большой поверхностью и подвижной, протекающей через неподвижную фазу. Компоненты смеси селективно задерживаются стационарной фазой, причем площади пиков хроматограммы пропорциональны концентрациям соответствующих компонентов. Методом газожидкостной хроматографии в сточных водах определяют органические кислоты с длиной углеродных цепей С2 — C5, спирты, альдегиды, сложные эфиры, фенолы и другие органические соединения. Метод тонкослойной хроматографии позволяет определять в сточных водах нефтепродукты, побочные продукты синтеза изопрена, фенолы.

Полярография — это электрохимический метод анализа, в основе которого лежит зависимость между потенциалом поляризуемого рабочего электрода и силой тока, протекающего через раствор. Анализ полярограммы позволяет сделать вывод о том, катионы из числа определяемых и в каких концентрациях присутствуют в растворе. Нижний предел концентраций составляет 6 моль/л. К преимуществам полярографии следует отнести возможность определения ряда ионов, присутствующих в растворе, без их предварительного разделения и возможность осуществления практически неограниченного количества повторных в одной и той же пробе. Метод полярографии успешно используется для определения содержания в сточных водах тяжелых металлов, в том числе свинца, кадмия, ртути, меди, цинка, кобальта, никеля, титана, хрома, марганца. Кроме металлов полярографическим методом в сточных водах определяют ПАВ, ароматические углеводороды, нитраты.

Ионометрия – анализ, основанный на использовании ионселективных электродов, представляющих собой электрохимические полуэлементы, для которых разность потенциалов на границе раздела фаз электродный материал электролит зависит от активности определяемого иона в исследуемой среде. В настоящее время предложено несколько десятков типов ионселективных электродов для обнаружения К+, Na+, Ca2+, Cu2+, Cd2+, Pb2+, CN-, Br-, Cl-, F-, N0 и др. В анализе вод их используют для определения фтора, нитратов.

Колориметрия – метод анализа, основанный на сравнении качественного и количественного изменения световых потоков при их прохождении через исследуемый и стандартный растворы. Определяемый компонент с помощью химической реакции переводят в окрашенное соединение, после чего измеряют интенсивность окраски полученного раствора.

Систематический анализ состава сточных вод, сбрасываемых промышленными предприятиями и предприятиями коммунального хозяйства, необходим для проверки эффективности работы очистных сооружений, оценки воздействия сбрасываемых сточных вод на водоприемники, разработки мероприятий по совершенствованию работы очистных сооружений и для осуществления дополнительных мер по охране водных объектов. Контроль за работой очистных сооружений и сбросом сточных вод имеет целью прекращение или предупреждение загрязнения водоемов и водотоков неочищенными и недостаточно очищенными сточными водами.

Тема № 11 Основные методы очистки атмосферного воздуха в производстве химических волокон. аппаратурное оформление

Методы очистки атмосферы определяются природой загрязнителей. Ряд современных технологических процессов связан с измельчением веществ. При этом часть материалов переходит в пыль, которая вредна для здоровья и наносит значительный материальный ущерб вследствие потери ценных продуктов.

Пыль, осевшая в индустриальных городах, преимущественно содержит 20 % оксида железа, 15 % оксида кремния и 5 % сажи. Промышленная пыль включает также оксиды различных металлов и неметаллов, многие из которых токсичны. Это оксиды марганца, свинца, молибдена, ванадия, сурьмы, мышьяка, теллура. Пыль и аэрозоли не только затрудняют дыхание, но и приводят к климатическим изменениям, поскольку отражают солнечное излучение и затрудняют отвод тепла от Земли.

Принципы работы пылеулавливающих аппаратов основаны на использовании различных механизмов осаждения частиц: гравитационном осаждении, осаждении под действием центробежной силы, диффузионном осаждении, электрическом (ионизационом) осаждении и некоторых других. По способу улавливания пыли аппараты бывают сухой, мокрой и электрической очистки.

Основной критерий выбора типа оборудования: физико-химические свойства пыли, степень очистки, параметры газового потока (скорость поступления). Для газов, содержащих горючие и ядовитые примеси, лучше использовать аппараты мокрой очистки.

Основным направлением защиты атмосферы от загрязнений является создание малоотходных технологий с замкнутыми циклами производства и комплексным использованием сырья.

Очистка - удаление (выделение, улавливание) примесей из различных сред.

Существующие методы очистки можно разделить на две группы: некаталитические (абсорбционные и адсорбционные) и каталитические.

Обезвреживание - обработка примесей до безвредного для людей, животных, растений и в целом для окружающей среды состояния.

Обеззараживание - инактивация (дезактивация) микроорганизмов различных видов, находящихся в газовоздушных выбросах, жидких и твердых средах.

Дезодорация - обработка одорантов (веществ, обладающих запахом), содержащихся в воздухе, воде или твердых средах, с целью устранения или снижения интенсивности запахов.

Очистка газов от диоксида углерода:

1. Абсорбция водой. Способ прост и дешев, однако эффективность очистки мала, так как максимальная поглотительная способность воды — 8 кг СО2 на 100 кг воды.

2. Поглощение растворами этаноламинов: В качестве поглотителя обычно применяют моноэтаноламин, хотя триэтаноламин обладает большей реакционной способностью.

3. Холодный метанол является хорошим поглотителем СО2 при 35 °С.

4. Очистка цеолитами. Молекулы СО2 очень малы: 3,1А, поэтому для извлечения СО2 из природного газа и удаления продуктов жизнедеятельности (влаги и СО2) в современных экологически изолированных системах (космические корабли, подводные лодки и т. д.) используются молекулярные сита.

Очистка газов от оксида углерода:

· Дожигание на Pt/Pd-катализаторе.

· Конверсия (адсорбционный метод).

Очистка газов от оксидов азота.

В химической промышленности очистка от оксидов азота на 80 % осуществляется за счет превращений на катализатора:

1. Окислительные методы основаны на реакции окисления оксидов азота с последующим поглощением водой:

· Окисление озоном в жидкой фазе.

· Окисление кислородом при высокой температуре.

2. Восстановительные методы основаны на восстановлении оксидов азота до нейтральных продуктов в присутствии катализаторов или под действием высоких температур в присутствии восстановителей.

3. Сорбционные методы:

· Адсорбция оксидов азота водяными растворами щелочей и СаСО3.

· Адсорбция оксидов азота твердыми сорбентами (бурые угли, торф, силикагели).

Очистка газов от диоксида серы SO2:

1. Аммиачные методы очистки. Они основаны на взаимодействии SO2 с водным раствором сульфита аммония.

Образовавшийся бисульфит легко разлагается кислотой.

2. Метод нейтрализации SO2, обеспечивает высокую степень очистки газов.

3. Каталитические методы. Основаны на химических превращениях токсичных компонентов в нетоксичные на поверхности катализаторов:

· пиролюзитный метод — окисление SO2 кислородом в жидкой фазе в присутствии катализатора — пиролюзита (МпО2); метод может использоваться для получения серной кислоты.

· озонокаталитический метод — разновидность пиролюзитного метода и отличается от него тем, что окисление Мп2+ в Мп3+ осуществляют в озоновоздушной смеси.

Эффективность очистки зависит от множества факторов: парциальных давлений SO2 и О2 в очищаемой газовой смеси; температуры отходящих газов; наличия и свойств твердых и газообразных компонентов; объема очищаемых газов; наличия и доступности компонентов; требуемой степени очистки газа.

После проведенной очистки газ поступает в атмосферу и рассеивается, при этом загрязнение воздушной среды в приземном слое не должно превышать ПДК.

Промышленная очистка - это очистка газа с целью последующей утилизации или возврата в производство отделенного от газа или превращенного в безвредное состояние продукта. Этот вид очистки является необходимой стадией технологического процесса, при этом технологическое оборудование связано друг с другом материальными потоками с соответствующей обвязкой аппаратов. В качестве пыле-, газоулавливающего оборудования могут использоваться разгрузочные циклоны, пылеосадительные камеры, фильтры, адсорберы, скрубберы и т.д.

Санитарная очистка- это очистка газа от остаточного содержания в газе загрязняющего вещества, при которой обеспечивается соблюдение установленных для последнего ПДК в воздухе населенных мест или производственных помещений. Санитарная очистка газовоздушных выбросов производится перед поступлением отходящих газов в атмосферный воздух, и именно на этой стадии необходимо предусматривать возможность отбора проб газов с целью контроля их на содержание вредных примесей.

Выбор метода очистки отходящих газов зависит от конкретных условий производства и определяется рядом основных факторов:

• объемом и температурой отходящих газов;

• агрегатным состоянием и физико-химическими свойствами примесей;

• концентрацией и составом примесей;

• необходимостью рекуперации или возвращения их в технологический процесс;

• капитальными и эксплуатационными затратами;

• экологической обстановкой в регионе.

Пылеулавливающее оборудование. Пылеулавливающее оборудование в зависимости от способа отделения пыли от газовоздушного потока делится на сухое, когда частицы пыли осаждаются на сухую поверхность, и мокрое, когда отделение частиц пыли производится с использованием жидкостей.

Выбор типа пылеуловителя обусловлен степенью запыленности газа, дисперсностью частиц и требованиями к степени его очистки.

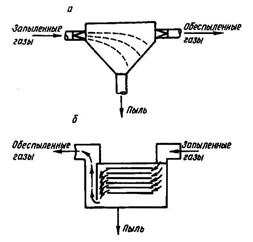

Устройства для гравитационной очистки просты по конструкции, но пригодны главным образом для грубой предварительной очистки газов. Наиболее простыми являются пылеосадительные камеры. Они применяются в основном для предварительной очистки газов от крупной пыли (с размером частиц 100 мкм и более) и одновременно для охлаждения газа. Камера представляет собой пустотелый или с полками короб прямоугольного сечения с бункером внизу для сбора пыли. Площадь сечения камеры значительно больше площади подводящих газоходов, вследствие чего газовый поток движется в камере замедленно - около 0,5 м/с и пыль оседает (рис. 1).

Рис 1. Пылеосадительная камера: а - полая; б - с перегородками

Достоинства пылеосадительной камеры:

1. имеет низкое аэродинамическое сопротивление;

2. проста и выгодна в эксплуатации.

Недостатки - громоздкость, низкая степень очистки.

Эффективность камеры можно довести до 80 - 85 %, если сделать внутри камеры перегородки, увеличивающие время нахождения газа в ней. Обычно пылеосадительные камеры встраивают в газоходы, они изготавливаются из металла, кирпича, бетона и т. д.

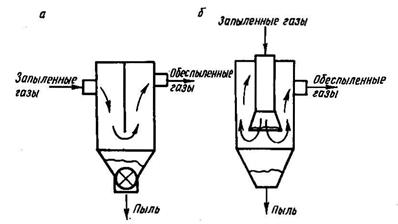

Инерционные пылеуловители. В этих аппаратах за счет резкого изменения направления газового потока частицы пыли по инерции ударяются об отражательную поверхность и выпадают на коническое днище пылеуловителя, откуда разгрузочным устройством непрерывно или периодически выводятся из аппарата. Наиболее простые из пылеуловителей этого типа - пылевые коллекторы (мешки), представленные на рис. 2. Они также задерживают только крупные фракции пыли, степень очистки 50 - 70 %.

Рис. 2. Инерционные пылеуловители (пылевые коллекторы): а - с перегородкой; б - с центральной трубой

В более сложных жалюзийных аппаратах улавливаются частицы размером 50 мкм и более. Они предназначены для очистки больших объемов газовоздушных выбросов. Жалюзи состоят из перекрывающих друг друга рядов пластин или колец с зазорами 2-3 мм, причем всей решетке придается некоторая конусность для поддержания постоянства скорости газового потока. Газовый поток, проходя сквозь решетку со скоростью 15 м/с, резко меняет направление. Крупные частицы пыли, ударяясь о наклонные плоскости решетки, по инерции отражаются от последней к оси конуса и осаждаются. Освобожденный от крупнодисперсной пыли газ проходит через решетку и удаляется из аппарата. Часть газового потока в объеме 5-10 % от общего расхода отсасываемого из пространства перед жалюзийной решеткой, содержит основное количество пыли и направляется в циклон, где освобождается от пыли и затем присоединяется к основному потоку запыленного газа. Степень очистки газов от пыли размером более 25 мкм составляет примерно 60 % (рис. 3). Основными недостатками жалюзийных пылеуловителей является сложное устройство аппарата и абразивный износ жалюзийных элементов.

Рис. 3. Инерционный жалюзийный пылеуловитель: 1 - инерционный аппарат; 2 - циклон; 3 - жалюзийная решетка

Широко распространенными устройствами для пылеулавливания являются циклоны, действие которых основано на использовании центробежной силы. Пылегазовая смесь тангенциально поступает в устройство через штуцер и приобретает направленное движение вниз по спирали. При этом частицы пыли отбрасываются центробежной силой к стенке циклона, опускаются вниз и собираются в приемном бункере. Из бункера пыль периодически выгружается через затвор. Очищенный воздух выбрасывается через центральную трубу из аппарата.

Эффективность улавливания пыли в циклоне прямо пропорциональна массе частиц и обратно пропорциональна диаметру аппарата. Поэтому вместо одного циклона большого размера целесообразно ставить параллельно несколько циклонов меньших размеров. Такие устройства называются групповыми батарейными циклонами.

Для очистки больших объемов газов с неслипающимися твердыми частицами средней дисперсности можно использовать мультициклоны(рис. 4). В этих аппаратах вращательное движение пылегазового потока организуется с помощью специального направляющего устройства (розетка или винт), расположенного в каждом циклонном элементе. Мультициклоны, состоящие из элементов диаметром 40 - 250 мм, обеспечивают высокую (до 85-90%) степень очистки газов от мелкодисперсных частиц диаметром менее 5 мкм.

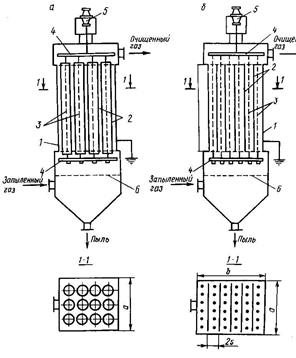

Рис. 4 Мультициклон и его элемент

Циклоны являются эффективными пылеулавливающими устройствами, степень очистки которых зависит от размера частиц и может достигать 95 % (при размере частиц более 20 мкм) и 85 % (при размере частиц более 5 мкм).

К недостаткам циклонов всех конструкций относится сравнительно высокое аэродинамическое сопротивление (400 - 700 Па), значительный абразивный износ стенок аппаратов, вероятность вторичного уноса осевшей в пылесборнике пыли за счет перегрузки по газу и неплотностей. Кроме того, циклоны недостаточно эффективно улавливают полидисперсные пыли с диаметром частиц менее 10 мкм и низкой плотностью материала.

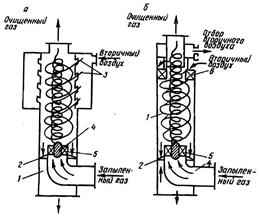

Для устранения недостатков циклонов разработаны вихревые пылеуловители(ВПУ), которые также относятся к прямоточным аппаратам центробежного действия. Существует два типа ВПУ - сопловые и лопаточные (5, а, б).

Рис. 5 Вихревые пылеуловители

В аппаратах такого типа запыленный газ входит в камеру 1 через входной патрубок с лопаточным завихрителем 5 типа «розетка» и обтекателем 4. Кольцевое пространство вокруг входного патрубка образовано подпорной шайбой 2, положение и размеры которой обеспечивают безвозвратное осаждение пыли в пылевой бункер. Обтекатель направляет поток запыленного газа к стенкам аппарата и вверх, а струи вторичного воздуха, выходящего из сопла 3 благодаря их тангенциально-наклонному расположению, переводят движение потока во вращательное. Возникающие в потоке воздуха центробежные силы отбрасывают частицы пыли к стенкам аппарата, а оттуда они вместе со спиральным потоком воздуха направляются вниз.

В тех случаях, когда допустимо увлажнение очищаемого газа, применяют гидропылеуловители.В этих аппаратах запыленный поток соприкасается с жидкостью или орошаемыми ею поверхностями. Мокрые пылеуловители отличаются от сухих более высокой эффективностью при сравнительно небольшой стоимости. Они особенно эффективны для очистки газовоздушных выбросов, содержащих пожаро- и взрывоопасные, а также слипающиеся вещества.

Аппараты мокрой очистки можно использовать для очистки газов от мелкодисперсных пылей с размером частиц от 0,1 мкм, а также от газо- и парообразных вредных веществ.

Мокрые пылеуловители подразделяются на пять групп:

1 - скрубберы;

2 - мокрые центробежные пылеуловители;

3 - турбулентные пылеуловители;

4 - пенные аппараты;

5 - вентиляторные пылеуловители.

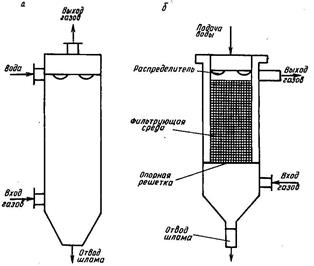

Наиболее простыми и распространенными аппаратами для очистки и охлаждения газов являются полые и насадочные скрубберы.

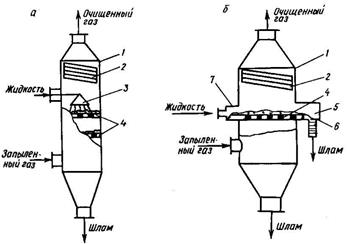

Рис. 6 Скрубберы: а - полые; 6 – насадочные

Они представляют собой вертикальные цилиндрические колонны, в нижнюю часть которых вводится запыленный газ, а сверху через форсунки подают распыленную жидкость. Очищенный газ отводится из верхней части аппарата, а вода с уловленной пылью в виде шлама собирается внизу скруббера. Степень очистки от пыли с размером частиц более 5 мкм может составлять более 90 %.

Наиболее высокие результаты очистки достигаются при использовании форсунок грубого распыла, образующих капли диаметром 0,5 - 1,0 мм. Для снижения брызгоуноса скорость очищаемого газа в скруббере не должна превышать 1,0 - 1,2 м/с.

Насадочные скрубберы заполняются различными насадочными телами (кольца Рашига, седла Берля, сетка, стекловолокно и т. д.), уложенными на опорной решетке. Одновременно с улавливанием пыли на сложной поверхности насадочных тел может происходить и абсорбция отдельных компонентов газовой смеси. Гидравлическое сопротивление насадочного скруббера зависит от скорости газа (обычно она составляет 0,8 - 1,25 м/с), плотности орошения, высоты насадки, некоторых других параметров и наххшится в пределах 300 - 800 Па.

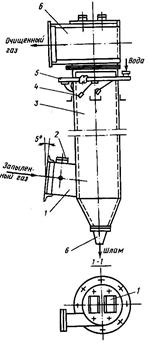

Центробежные мокрые пылеуловителиявляются самой многочисленной группой разделительных аппаратов самого различного назначения.

Рис. 7. Циклон с водяной пленкой (ЦВП)

Внутренняя стенка корпуса аппарата 3 орошается водой, подаваемой из коллектора 5 через сопло 4, которое установлено под углом 300 вниз касательно к внутренней поверхности корпуса. Для предотвращения брызгоуноса распыл воды совпадает с направлением вращения запыленного потока газа. В нижней части аппарата расположен гидрозатвор 6.

Из турбулентных пылеуловителей в последние годы широкую популярность завоевали скрубберы Вентури (рис. 8), высокая эффективность которых позволяет обеспечить очистку газа практически для любой концентрации улавливаемой пыли. Эти аппараты просты в изготовлении, монтаже и эксплуатации, характеризуются небольшими габаритами.

Рис. 9. Скруббер Вентури

В скруббере Вентури запыленный газ через конфузор 3 подается в горловину 2, где вследствие уменьшения живого сечения аппарата скорость потока возрастает до 30 - 200 м/с. Вода подается в зону конфузора. При смешивании с потоком газа она диспергируется на мелкие капли. В горловине 2 и диффузоре 1 частицы пыли, содержащиеся в запыленном воздухе, соединяются с капельками воды, увлажняются, коагулируют и в виде шлама выделяются в сепараторе 4 (каплеуловителе). Вода в скруббер может подаваться различными способами, однако наибольшее ральным подводом жидкости в конфузор.

В качестве каплеуловителей используются почти все известные типы гидромеханических аппаратов для разделения неоднородных систем (сепараторы, циклоны, пенные аппараты, электрофильтры и др.). Чаще всего применяются циклоны самых различных типов.

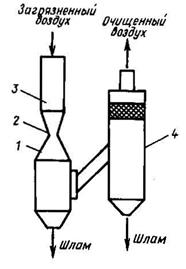

В промышленности республики широко используются пенные аппараты:

Рис. 10. Пенные аппараты

В этих пылеуловителях запыленный поток воздуха проходит через слой жидкости со скоростью 2-3 м/с (превышает скорость свободного всплывания пузырьков воздуха при барботаже), в результате чего создаются условия для образования слоя высокотурбулизированной пены. Пенные аппараты поставляются двух типов: с провальными решетками (рис. 10, а) и переливной решеткой (рис. 10, б). В аппаратах с провальной решеткой вся жидкость для образования пенного слоя поступает из оросительного устройства 3 на решетки 4, проваливается через ее отверстия на нижнюю решетку, а затем вместе со шламом удаляется из аппарата. Запыленный воздушный поток поступает в корпус аппарата 1 снизу, образуя на решетках при взаимодействии с водой слой пены. Для улавливания брызг воды в верхней части аппарата установлен каплеуловитель 2.

Основным недостатком пенных аппаратов является чувствительность к колебаниям расхода очищаемого газа. При этом оказывается невозможным поддерживать слой пены на всей площади решетки: при расходах газа, меньших оптимальных, пена не может равномерно образовываться на всей поверхности решетки, при больших - слой пены также неравномерен и даже сдувается в некоторых местах. Это приводит к прорыву неочищенных газов, повышенному брызгоуносу и, как следствие, резкому снижению эффективности аппарата.

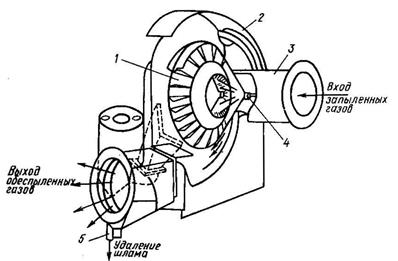

К вентиляторным пылеуловителямотносятся сухие и мокрые ротоклоны (рис. 11), которые широко используются за рубежом.

Рис. 11. Ротоклон

По существу они представляют собой комбинированные пылеуловители, принцип действия которых основан на осаждении пыли орошаемыми поверхностями, действии инерционных и центробежных сил, распылении воды и т. д. Например, запыленный воздух засасывается по центральной трубе 3 в корпус 2 мокрого ротоклона, при этом частицы пыли отбрасываются на лопатки 1 специального профиля, смоченные водой, подаваемой из распылительных сопел 4. Частицы пыли увлажняются, коагулируют и поступают в виде шлама в нижнюю часть аппарата, откуда через трубу 5 удаляются в отстойник.

Эффективность мокрых пылеуловителей зависит в большей степени от смачиваемости пыли. При улавливании плохо смачивающейся пыли в орошающую воду вводят ПАВ.

К недостаткам мокрого пылеулавливания относятся: большой расход воды, сложность выделения уловленной пыли из шлама, возможность коррозии оборудования при переработке агрессивных газов, значительное ухудшение условий рассеивания через заводские трубы отходящих газов за счет снижения их температуры. Кроме того, мокрые пылеуловители требуют значительного расхода электроэнергии для подачи и распыления воды.

Фильтрация - представляет наиболее радикальное решение проблемы очистки газов от твердых примесей, обеспечивает степень очистки 99 -99,9 % при умеренных капитальных и эксплуатационных затратах. В связи с возросшими требованиями к степени очистки газов в последние годы четко выявляется тенденция к увеличению доли использования фильтров по сравнению с аппаратами мокрой очистки и электрофильтрами.

Фильтраминазываются устройства, в которых запыленный воздух пропускается через пористые материалы, способные задерживать или осаждать пыль. Очистку от грубой пыли проводят в фильтрах, заполненных коксом, песком, гравием, насадкой различной формы и природы. Для очистки от тонкодисперсной пыли применяют фильтрующие материалы типа бумаги, сетки, нетканых материалов, войлока или ткани различной плотности. Бумагу используют для очистки атмосферного воздуха или же газа с низким содержанием пыли.

В промышленных условиях применяют тканевые, или рукавные, фильтры. Они имеют форму барабана, матерчатых мешков или карманов, работающих параллельно. Частицы пыли, оседая на фильтрующий материал, создают слой с порами, меньшими, чем у фильтрующего материала, поэтому улавливающая способность слоя пыли возрастает, но вместе с этим увеличивается и его аэростатическое сопротивление.

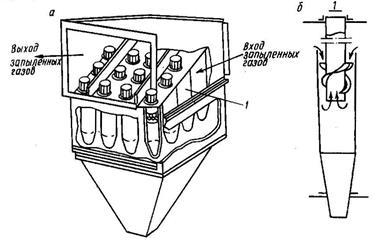

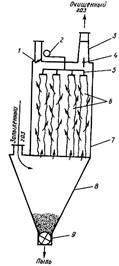

Из аппаратов фильтрующего типа для очистки от пыли наибольшее распространение получили тканевые (рукавные) фильтры (рис. 12).

Рис. 12. Рукавный фильтр

Тканевые рукава изготавливаются из хлопка, шерсти, дакрона, нейлона, полипропилена, тефлона, стекловолокна и других материалов. Часто на ткани наносится силиконовое покрытие с целью повышения изгибоустойчивости, термостойкости, стойкости к усадке, абразивного изнашивания или улучшения регенерации ткани. Выбор фильтрующего материала зависит от условий его эксплуатации. Степень очистки газов от пыли при правильной эксплуатации фильтров может достигать 99,9 %.

Недостатками рукавных фильтров являются трудоемкость ухода за тканью рукавов и большая металлоемкость аппаратов, так как натягивание рукавов осуществляется с помощью грузов.

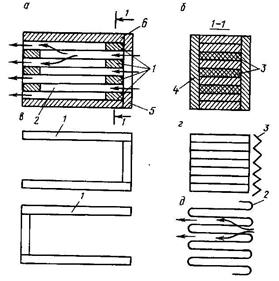

В промышленности для тонкой очистки газов от пыли и токсичных примесей широко используется большое количество конструкций фильтров из пористых материалов. К ним относятся фильтры с полужесткими фильтровальными перегородками из ультратонких полимерных материалов (фильтры Петрянова), обладающих термостойкостью, механической прочностью и химической стойкостью. Среди множества конструкций фильтров этого типа наиболее широкое распространение получили рамочные фильтры (рис. 13).

Рис. 13 Рамочный фильтр с тканью ФП

Фильтр собирается из трехсторонних рамок 1 таким образом, чтобы торцевая сторона оказывалась попеременно то справа, то слева. Фильтровальная перегородка 2 укладывается так, как показано на схеме (рис. 13). Воздух проходит в щели между рамками, фильтруется через фильтровальную перегородку и выходит очищенным с другой стороны. Пакет из рамок помещается в корпус 4. Чтобы полотна не соединялись друг с другом под напором воздушного потока, между ними ставят гофрированные сепараторы 3 (рис. 13, а, б, в, г, д). Со стороны входа запыленного потока на корпусе имеется фланец 5 с наклеенной резиновой прокладкой 6. Корпус фильтра изготавливается из фанеры, пластмасс, металла.

Известно много конструкций посадочного фильтра коробчатого типа с насадкой из стекловолокна, шлаковаты и других волокнистых материалов. Толщина насадки 100 мм при плотности набивки 100кг/м3 и скорости фильтрации 0,1 - 0,3 м/с. Аэродинамическое сопротивление таких фильтров составляет 450 - 900 Па. Коробчатые, или кассетные, фильтры используются обычно для очистки вентиляционных газов при низких температурах (30-40 °С) и небольшой начальной запыленности порядка 0,1 г/м3.

Электрофильтры применяются для очистки запыленных газов от наиболее мелких частиц пылей, туманов размером до 0,01 мкм. Промышленные электрофильтры делятся на две группы: одноступенчатые (однозонные), в которых одновременно происходит ионизация и очистка воздуха, и двухступенчатые (двухзонные), в которых ионизация и очистка воздуха проводятся в разных частях аппарата.

По конструкции электрофильтры делятся на пластинчатые и трубчатые, горизонтальные и вертикальные, двупольные и многопольные, одно- и многосекционные, сухие и мокрые.

На рис. 14 представлены схемы трубчатого (а) и пластинчатого (б) электрофильтров.

Рис. 14. Схемы электрофильтров

В корпусе 1 трубчатого электрофильтра расположены осадительные электроды 2 высотой 3 - 6 м, выполненные из труб диаметром 150 - 300 мм. По оси труб натянуты коронирующие электроды 3 диаметром 1,5-2 мм, которые закреплены между рамами 4. Верхняя рама 4 соединена с опорно-проходным изолятором 5. Имеется распределительная решетка 6.

В пластинчатом электрофильтре (рис. 14, б) коронирующие электроды 3 натянуты между параллельными поверхностями осадительных электродов 2. Расстояния составляют 250 - 350 мм. Двумя крайними электродами служат, стенки металлического корпуса. Если напряжение электрического поля между электродами превышает критическое, которое при атмосферном давлении и температуре 15 °С равно 15 кВ/см, то молекулы воздуха, находящегося в аппарате, ионизируются и приобретают положительные и отрицательные заряды. Ионы движутся к противоположно заряженному электроду, встречают на своем пути частицы пыли, передают им свой заряд, а те в свою очередь направляются к электроду. Достигнув его, частицы пыли образуют слой, который удаляют с поверхности электрода при помощи удара, вибрации, отмывки и т. д.

Постоянный электрический ток высокого напряжения (50 - 100 кВ) в электрофильтр подают на коронирующий (обычно отрицательный) и осадительный электроды. Электрофильтры обеспечивают высокую степень очистки. При скоростях газа в трубчатых электрофильтрах от 0,7 до 1,5 м/с, а в пластинчатых от 0,5 до 1,0 м/с можно достичь степени очистки газа, близкой к 100 %. Эти фильтры обладают высокой пропускной способностью. Недостатками электрофильтров являются их высокая стоимость и сложность в эксплуатации.

Ультразвуковые аппаратыиспользуются для повышения эффективности работы циклонов или рукавных фильтров. Ультразвук со строго определенной частотой приводит к коагуляции и укрупнению частиц пыли. Наиболее распространенными источниками ультразвука являются разного типа сирены. Относительно хороший эффект ультразвуковые пылеуловители дают при высокой концентрации пыли в очищаемом газе. Чтобы увеличить эффективность работы аппарата, в него подают воду. Ультразвуковые установки в комплексе с циклоном применяют для улавливания сажи, тумана различных кислот.

Абсорбция - это процесс поглощения газов или паров из газовых или паровых смесей жидкими поглотителями - абсорбентами. Различают физическую и химическую абсорбцию. При физической абсорбции молекулы поглощаемого вещества (абсорбтива) не вступают с молекулами абсорбента в химическую реакцию. При этом над раствором существует определенное равновесное давление компонента. Процесс абсорбции проходит до тех пор, пока парциальное давление целевого компонента в газовой фазе выше равновесного давления над раствором.

При химической абсорбции молекулы абсорбтива вступают в химическое взаимодействие с активными компонентами абсорбента, образуя новое химическое соединение. При этом равновесное давление компонента над раствором ничтожно мало по сравнению с физической абсорбцией и возможно полное его извлечение из газовой среды.

Процесс абсорбции является избирательным и обратимым.

Избирательность -это поглощение конкретного целевого компонента (абсорбтива) из смеси при помощи абсорбента определенного типа.Процесс является обратимым, так как поглощенное вещество может быть снова извлечено из абсорбента (десорбция), а абсорбтив снова может быть использован в процессе.

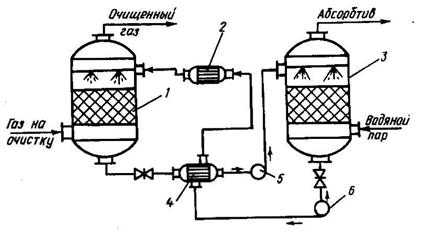

На рис. 15 показана принципиальная схема абсорбционной установки для улавливания целевого компонента из газовой смеси.

Рис. 15. Принципиальная схема абсорбционно-десорбционного процесса

Газовая смесь поступает в абсорбер 1, где контактирует с охлажденным абсорбентом, который избирательно поглощает извлекаемый компонент (абсорбтив). Газ, очищенный от компонента, удаляется, а раствор лообменник 4, нагревается в нем и подается насосом 5 в десорбер 3, где из него извлекается поглощенный компонент путем нагревания поглотителя водяным паром. Освобожденный от целевого компонента поглотитель насосом 6 направляется сначала в теплообменник 4, где охлаждается, отдавая тепло насыщенному абсорбенту, затем через холодильник 2 он снова поступает на орошение абсорбера.

Применяемые абсорбенты должны хорошо растворять извлекаемый газ, иметь минимальное давление паров, чтобы возможно меньше загрязнять очищаемый газ парами поглотителя, быть дешевым, не вызывать коррозию аппаратуры.

Для очистки газов от диоксида углерода в качестве абсорбентов используются вода, растворы этаноламинов, метанол.

Очистка от сероводорода осуществляется растворами этаноламинов, водными растворами Nа2С03, К2С03, NН3 (с последующим окислением поглощенного Н2S кислородом воздуха с получением элементарной серы).

Для очистки газов от диоксида серы используются аммиачные методы, известковый метод, марганцевый метод.

Для удаления оксида углерода его абсорбируют медно-аммиачными растворами.

Процесс абсорбции протекает на поверхности раздела фаз, поэтому абсорбер должен иметь возможно более развитую поверхность соприкосновения между жидкостью и газом. По способу образования этой поверхности абсорберы можно разделить на поверхностные, насадочные и барботажные. Поверхностные абсорберы малопроизводительны и используются для поглощения только хорошо растворимых газов. Наиболее распространенными универсальными видами являются насадочные абсорберы. Они имеют более развитую поверхность соприкосновения, просты по устройству, надежны. Их широко применяют для очистки газов от оксидов азота, S02, С02, СО, С12 и некоторых других веществ.

Более компактными, но и более сложными по устройству являются барботажные абсорберы, в которых газ барботируется через слой абсорбента, размещенного в колонне на тарелках.

Еще более совершенными являются пенные абсорберы. В этих аппаратах жидкость, взаимодействующая с газом, приводится в состояние пены, что обеспечивает большую поверхность контакта между абсорбентом и газом, а следовательно, и высокую эффективность очистки.

В общем случае в качестве абсорберов могут использоваться любые массообменные аппараты, применяющиеся в химической промышленности.

Адсорбция- основана на избирательном извлечении примесей из газа при помощи адсорбентов - твердых веществ с развитой поверхностью. Адсорбенты должны обладать высокой поглотительной способностью, избирательностью, термической и механической стойкостью, низким сопротивлением потоку газа, легкой отдачей адсорбированного вещества. В качестве адсорбентов применяют в основном активные угли, силикагели, синтетические и природные цеолиты.

Активные углипредставляют собой зернистые или порошкообразные углеродные адсорбенты, изготовленные по специальной технологии из каменного угля, торфа, полимеров, косточек кокосовых орехов, древесины и другого сырья. Для очистки газовоздушных выбросов используют газовые и рекуперационные угли.

Газовые угли применяют для улавливания относительно плохо сорбирующихся веществ с небольшой концентрацией. Если же концентрация целевого компонента в газовом потоке значительна, то в этом случае необходимо использовать рекуперационные угли.

Силикагелиявляются минеральными адсорбентами с регулярной структурой пор. Они производятся двух типов: кусковые (зерна неправильной формы) и гранулированные (зерна сферической или овальной формы). Силикагели представляют собой твердые стекловидные или матовые зерна размером 0,2 - 7,0 мм, насыпной плотностью 400 - 900 кг/м3. Силикагели используют в основном для осушки воздуха, газов и поглощения паров полярных веществ, например метанола.

Близкими по свойствам к силикагелям являются алюмогели(активный оксид алюминия), которые выпускаются промышленностью в виде гранул цилиндрической формы (диаметром 2,5-5,0мми высотой 3,0-7,0 мм) и в виде шариков (со средним диаметром 3-4 мм).

Цеолиты (молекулярные сита) - это синтетические алюмосиликатные кристаллические вещества, обладающие большой поглотительной способностью и высокой избирательностью даже при весьма низком содержании определенного вещества (адсорбтива) в газе.

По происхождению цеолиты подразделяются на природные и синтетические. К природным цеолитам относятся такие минералы, как клинопти-лолит, морденит, эрионит, шабазит и др. Синтетические цеолиты характеризуются практически идеально однородной микропористой структурой и способностью избирательно адсорбировать молекулы малых размеров при низких концентрациях адсорбируемого компонента.

Адсорбцию осуществляют в основном в адсорберах периодического действия. Очищаемый газ проходит сверху вниз через слой адсорбента. Процесс поглощения адсорбтива начинается с верхнего слоя сорбента, затем фронт поглощения постепенно передвигается вниз, захватывая все его слои, и после исчерпания поглотительной способности всех слоев наступает «проскок» поглощаемого компонента, показывающий, что аппарат должен быть переключен на процесс десорбции.

Десорбцию ведут обычно острым паром, подаваемым снизу, который выносит из сорбента поглощенный им продукт (адсорбат) и поступает в холодильник-конденсатор, где продукт отделяется от воды.

Адсорберы периодического действия отличаются простотой и надежностью. Недостатками их является периодичность процесса, низкая производительность и относительно небольшая эффективность.

Непрерывные процессы адсорбционной очистки газов осуществляются в кипящем слое адсорбента.

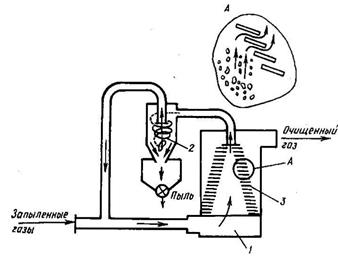

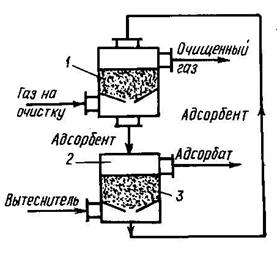

На рис. 16 показана принципиальная схема адсорбционной очистки газов с циркулирующим псевдоожиженным адсорбентом.

Рис. 16. Принципиальная схема адсорбционной очистки газов с циркулирующим псевдоожиженным адсорбентом

Подлежащий очистке газ подается в адсорбер 1 с такой скоростью, чтобы в нем образовывался и поддерживался кипящий слой адсорбента 3, в котором поглощаются целевые компоненты. Какая-то часть адсорбента постоянно опускается в десорбер 2 для регенерации, которая осуществляется вытесняющим веществом, подаваемым в нижнюю часть десорбера. В десорбере также поддерживается кипящий слой адсорбента, из него извлекается адсорбат и выводится из системы. Регенерированный адсорбент снова возвращается в адсорбер 1.

Адсорберы с кипящим слоем сложны по устройству, требуют точного регулирования процесса.

Обезвреживание газовоздушных выбросов.Если концентрация примесей в газовоздушных выбросах незначительна (десятки миллиграммов на кубометр), улавливание их экономически и технически нецелесообразно. В этих случаях необходимо использовать различные приемы обезвреживания.

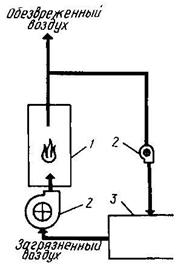

Одним из современным способов обевреживания газовоздушных выбросов с низкими концентрациями органических соединений, диоксида азота, оксида углерода, неприятнопахнущих соединений является каталитический, при котором происходит глубокое их окисление до углекислого газа и воды. Каталитическое обезвреживаниеосновано на каталитических реакциях, в результате которых находящиеся в газе вредные примеси окисляются и превращаются в другие соединения, безвредные или менее вредные, или же легко удаляющиеся из среды. Степень их конверсии может достигать 99,9 %. Принципиальная технологическая схема каталитического обезвреживания газовоздушных выбросов с частичным использованием обезвреженных газов в основном технологическом процессе представлена на рис. 17.

Рис. 17. Принципиальная технологическая схема каталитического обезвреживания газовоздушных выбросов: 1 - каталитический реактор; 2 - вентилятор; 3 - технологическая установка

Эффективным методом обезвреживания нейтральных газов является каталитическое восстановление оксидов до элементарного состояния.

Каталитический способ обезвреживания газовых смесей обычно реализуют в контактном аппарате со стационарно работающим адиабатическим слоем катализатора и рекуперативным теплообменником, где происходит нагрев исходной смеси теплом прореагировавших газов. Для нагрева смеси до температуры начала реакции окисления при низком содержании горючих веществ требуется либо дополнительный подвод тепла, либо чрезмерно большая поверхность теплообмена, что приводит к удорожанию процесса обезвреживания.

Термический метод обезвреживания получил более широкое распространение, так как некоторые вредные примеси трудно или невозможно полностью нейтрализовать другими методами из-за сложности их состава, низкой концентрации, а также из-за отсутствия эффективных средств улавливания. Он заключается в том, что все органические вещества полностью окисляются кислородом воздуха при высокой температуре до нетоксичных соединений. В результате выделяются минеральные продукты, вода, диоксид углерода, а также теплота, которые требуют дальнейшей их утилизации.

К преимуществам термического метода обезвреживания отходящих газов относятся отсутствие шламового хозяйства, небольшие габариты установок, простота обслуживания, высокая эффективность, возможность обезвреживания горючих выбросов сложного состава.

Метод дожига углеводородов получает все большее распространение. Накоплен опыт термического обезвреживания воздуха, содержащего примеси стирола, формальдегида, толуола, бутилацетата и других органических веществ. Степень окисления последних составляет 99 %.

Установки прямого сжигания представляют собой камеру, в которую по самостоятельным каналам подается топливо, очищаемый газ и воздух. Для полного окисления горючих компонентов необходимо тщательное перемешивание смеси.

При всей простоте конструктивного оформления метод прямого сжигания имеет ряд недостатков, главным из которых является необходимость высоких температур, что приводит к повышенным энергозатратам.

Термокаталитическое дожигание органических веществ до диоксида углерода и воды применяют в тех случаях, когда отходящие газы представляют собой многокомпонентную смесь различных органических веществ. В настоящее время разработаны типовые схемы обезвреживания выбросов от сушильных камер путем сжигания паров растворителей на поверхности катализатора. Внедрение схем, предусматривающих последующую утилизацию теплоты, позволяет достичь сокращения расхода теплоносителей не менее чем на 20 % (при сжигании паров с низким содержанием горючего компонента).

Дезодорация газовоздушных выбросов (ГВВ), как правило, проводится для устранения запаха газовых потоков, содержащих примеси органических и неорганических веществ. Концентрация этих примесей в большинстве случаев ниже предельно допустимых значений, т. е. выбросы являются «чистыми» с точки зрения санитарных норм. Однако наличие запаха не позволяет выбрасывать такие отходящие газы в атмосферу без дополнительной обработки.

Для дезодорации и обеззараживания неприятнопахнущих выбросов (НПВ) в промышленности используют все вышеперечисленные методы термического и термокаталитического дожигания, абсорбции, адсорбции, химического и биохимического окисления, а также различные их сочетания. Содержание в ГВВ химических производств одорантов различной химической природы создает определенные трудности при выборе методов дезодорации.

Термические и термокаталитические методы применяются в основном при дезодорации газов, содержащих низкокипящие органические вещества, так как содержание высокомолекулярных и высококипящих органических соединений может привести к закоксовыванию поверхности катализатора продуктами их окисления. Кроме того, при неполном окислении высокомолекулярных веществ могут образовываться новые одоранты, обладающие еще более неприятным запахом, чем исходные вещества.

Перспективным комбинированным методом устранения запахов ГВВ является биосорбционная дезодорация - сочетание адсорбции одорантов различными сорбентами с последующим их биохимическим окислением микроорганизмами, образующими биопленку на поверхности сорбента. В качестве сорбентов используют торф, древесные опилки, шлам от очистных установок, компост, песок, камни, кокс, пластмассы, антрацит, активированный уголь и т. д.

Особенно широкое распространение получили биофильтры, снабженные носителем с фиксированными клетками микроорганизмов, в которых периодически производится увлажнение носителя и подпитка микроорганизмов. Преимущества биосорбционного метода - универсальность, незначительные затраты, высокая эффективность.

Дезодорацию путем обычного биохимического окисления можно проводить в различных абсорберах. При биохимической дезодорации примесей в абсорбционной колонне суспензию аэробных бактерий помещают на тарелки либо на элементы насадки, над которыми расположены распылители, подающие питательный раствор и абсорбент.

Абсорбционно-окислительныеметоды дезодорации и обеззараживания основаны на поглощении газов водой или другими поглотителями. Они нашли самое широкое применение на предприятиях химической и микробиологической промышленности. Для этого может использоваться абсорбционное оборудование различных видов, рассмотренное ранее.

Для повышения эффективности абсорбционного метода в качестве абсорбента используют растворы многих окислителей (перманганата калия, оксида водорода, гипохлоритов натрия и кальция, галогенсодержащих соединений, кислот), а также кислород, озон и некоторые другие. Процесс обеззараживания и дезодорации перманганатом калия или гипохлоритом натрия проводится при рН < 6. Недостатками метода являются высокая стоимость окислителя, а также необходимость дополнительной обработки сточных вод для удаления диоксида марганца.

Дата добавления: 2016-02-09; просмотров: 4626;