Способы обработки и умягчения воды

В природной (сырой) воде всегда содержатся взвешенные и растворенные твердые вещества, а также растворенные газы [9; 11].

В процессе работы котла происходит непрерывное испарение котловой воды, которая пополняется питательной водой. При испарении воды концентрация солей, находящихся в ней, непрерывно увеличивается. Если эти соли не удалять из котла, то они выпадают из воды и отлагаются на поверхностях нагрева в виде накипи различной плотности и состава или в виде рыхлого шлама. Накипь прочно связывается с поверхностями нагрева и сосредоточивается преимущественно на наиболее теплонапряженныхповерхностях кипятильных и экранных труби барабанов котлов. Она является плохим проводником тепла: проводит тепло примерно в 40 раз хуже, чем железо, что увеличивает расход топлива и снижает надежность работы котла.

Из-за малой теплопроводности накипиметалл кипятильных и экранных труб плохо охлаждается иподвергается сильному перегреву, в результате чего уменьшается его прочность. Это может привести к появлению на трубах отдулин, трещин, разрыву труб и даже к взрыву барабанов котла.

Накипь, в которой преобладают соли кальция и магния, называется карбонатной; если в ней преобладает сульфат кальция – сульфатной, если повышено содержание кремнекислых соединений – силикатной. Последняя наиболее опасна, так как у нее наименьший коэффициент теплопроводности.

Поэтому сырая вода для питания котлов непригодна, так как при наличии в ней твердых минеральных примесей котел быстро зарастает накипью и забивается шламом, а имеющиеся в воде коррозионно-активные газы (кислород и углерод) приводят к коррозии металла.

Наилучшей водой для питания котлов является конденсат пара. Основными источниками потерь конденсата на станции являются такие: непосредственные утечки конденсата и пара через различные неплотности во фланцах трубопроводов и арматуре, в аппарате конденсационных горшков, потери пара через вестовые трубы паровых турбин, потери с обдувкой котлоагрегата и т. п. Большие потери тепловой воды происходят с продувкой котлов.

Конденсат не покрывает полной потребности котельных агрегатов в питательной воде, так как часть пара и воды безвозвратно теряется и должна быть восполнена соответствующим количеством добавочной воды. На конденсационных электрических станциях эта потеря невелика и не превышает обычно 2 – 3 %, но в производственных котельных и на ТЭЦ часто значительное количество конденсата не возвращается и потребность в добавочной воде может достигать 40 – 60 % всего количества воды в цикле. Потери конденсата в установке восполняются, как правило, химически очищенной водой. Таким образом, питательная вода на паротурбинных электростанциях – это смесь конденсата и химически очищенной воды.

Добавочной водой в котельных любой мощности обычно служит сырая вода после ее тщательной химической и термической обработки в специальных установках. В зависимости от свойств воды, а также производительности котельной и давления пара в котлах эти установки могут быть относительно простыми или очень сложными. Обычно сырую воду очищают от грубодисперсных и коллоидальных примесей и накипеобразующих солей и освобождают от растворенного воздуха.

Грубодисперсные примеси удаляют из воды отстаиванием ее в резервуарах либо фильтрацией, т. е. пропуском через слой зерненого кварца, задерживающего грубодисперсную примесь. Во многих случаях процессы отстаивания и фильтрации воды объединяют: основную массу грубодисперсной примеси отделяют в отстойниках, а более глубокое осветление производят в фильтрах, расположенных за отстойниками.

Существуют два способаобработки воды: внутрикотловая и докотловая. Внутрикотловая обработка питательной воды применяется в котлах низкого давления. Этот способ умягчения воды состоит в том, что внутрь котла вместе с питательной водой вводятся различные химические реагенты (или антинакипины). Применение таких препаратов позволяет создать необходимые условия для кристаллизации поступающих накипеобразователей и выпадения их в виде шлама, который по мере накопления удаляется из котла вместе с продувочной водой.

Докотловой способ обработки сырой воды осуществляется в аппаратах химической водоочистки.

Для умягчения воды часто применяются различные химические реагенты-осадители, например: гашеная известь (пушенка), едкий натр (каустическая сода) и углекислый натр (кальцинированная сода).

Для лучшего действия и быстрейшего протекания химической реакции при содо-известковом умягчении вода подвергается подогреву (до 90 – 95 °С). Этот метод химической водоочистки является сложным и громоздким и не позволяет снизить жесткость воды до требуемой величины. Поэтому в современных установках его применяют редко (лишь в качестве предочистки для катионитовых установок).

Для удаления коллоидальных примесей воду подвергают коагуляции, т. е. обработке сернокислым алюминием (коагулянтом), в результате чего коллоидальные примеси превращаются в грубодисперсные, которые затем отделяют от воды фильтрацией. Удаление из воды накипеобразующих солей, т. е. ее умягчение, в настоящее время чаще всего осуществляют путем катионного обмена. При этом способе воду, подлежащую умягчению, пропускают через слой особого зернистого материала – катионита, который поглощает из воды катионы кальция и магния, взамен отдавая ей в эквивалентных количествах катионы веществ, не образующих накипи. Освобождение воды от растворенных в ней коррозионно-активных газов осуществляют в деаэраторах различных типов.

Рис. 12. Принципиальная схема подготовки добавочной питательной воды с применением катионитовых фильтров: 1, 4 – трубы; 2 – распределитель; 3 – подогреватель

воды; 5 – вытеснитель коагулянта; 6 – отстойник; 7 – промежуточный бак; 8 – насос;

9 – механический фильтр; 10 – катионитовый фильтр; 11 – деаэраторная колонка

На рис. 12 показана принципиальная схема водоумягчительной установки с предварительной коагуляцией и осветлением обрабатываемой воды сначала в отстойнике, а затем в механических фильтрах. По трубе 1 сырая вода поступает в распределитель 2, где она разделяется на два потока. Один поступает в подогреватель воды 3, в который также подается пар по трубе 4, а затем в отстойник 6. Другой поток проходит через вытеснитель коагулянта 5 и вместе с растворенным коагулянтом также направляется в отстойник 6. Здесь вода отстаивается от значительной части механических и коллоидальных примесей, а затем поступает в промежуточный бак 7, откуда насосом 8 подается в механические фильтры 9 для окончательного осветления. Далее в катионитовых фильтрах 10 вода освобождается от солей жесткости, после чего подается в деаэраторную колонку 11, где освобождается от растворенных в ней газов, и стекает в питательный бак, из которого питательными насосами подается в котел.

Промышленно-отопительные котельные, как правило, питаются водой из городского или промышленного водопровода, в котором она профильтрована и коагулирована. Поэтому в промышленно-отопительных котельных подготовка добавочной воды заключается обычно в ее умягчении и деаэрации.

На паровых электрических станциях конденсационного типа в качестве добавочной воды к конденсату применяют также дистиллят, т. е. сконденсированный пар, полученный в испарителях, в которых используется тепло пара, отобранного из промежуточных ступеней паровой турбины.

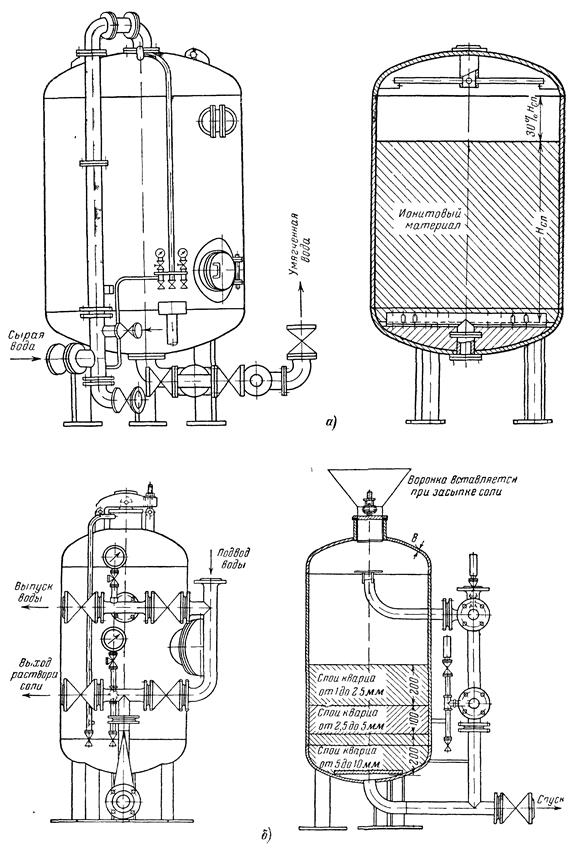

В последнее время широкое распространение получил обменный метод умягчения воды – натрийкатионитовый метод. Его сущность заключается в том, что воду фильтруют через слой глауконита или сульфоугля, который помещается в катионитовом фильтре (рис. 13).

Катионитовый фильтр (рис. 13, а) представляет собой цилиндрический сварной стальной корпус диаметром 1000 – 3000 мм и высотой 3500 – 6500 мм, приблизительно на две трети высоты заполненный зернистой массой катионита. Вода, подлежащая умягчению, поступает по трубе в распределительную систему. Пройдя сквозь слой катионита и умягчившись в нем, она поступает в дренажное устройство, состоящее из коллектора с системой присоединенных к нему ответвлений, к которым приварены штуцера с навернутыми на них щелевыми колпачками из пластмассы. Пройдя через устройство, умягченная вода выходит из фильтра по трубе.

В процессе умягчения воды катионит постепенно истощается, в результате чего катионный обмен между водой и катионитом прекращается. Для восстановления умягчающей способности катионит подвергают регенерации, отключая фильтр и пропуская через него водный раствор регенерирующего вещества. Регенерация восстанавливает реактивную способность катионита, и поэтому загруженный в фильтр катионит может прослужить несколько лет. Регенерирующий раствор получают в солерастворителях, когда реагент твердый, или мерниках, когда он жидкий.

Солерастворитель (рис. 13, б) представляет собой цилиндрический сварной стальной сосуд диаметром 700 – 1000 мм и высотой около 1000 мм, в который загружают несколько слоев кварца различной крупности. Регенерирующий реагент подается в солерастворитель через плотно закрываемый люк, а вода – через задвижку и трубу. Растворенный реагент фильтруется через слой кварца, поступает в дренажное устройство, а затем по выпускной трубе выводится из солерастворителя и подается в катионитовый фильтр по трубопроводу, присоединяемому к задвижке и фланцу фильтра (рис. 13, а).

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 13. Натрийкатионитовый фильтр и солерастворитель:

а – фильтр; б – солерастворитель

Для периодической промывки кварца предусматривают подачу воды через задвижку в дренажное устройство с выводом ее через трубу и задвижку в дренаж. Опорожняется солерастворитель через спускную трубу, закрытую задвижкой.

Большое значение для работы катионитового фильтра имеет скорость фильтрации воды в слое катионита: чем она меньше, тем лучше умягчается вода в фильтре. Обычно она составляет 10 – 25 м/ч. Гидравлическое сопротивление катионитового фильтра зависит от толщины слоя катионита, крупности его зерен и скорости фильтрации.

Дата добавления: 2016-02-04; просмотров: 2528;