Механизмы приводов подачи универсальных станков. Механизмы микроперемещений

Приводы подач

В станках движение подачи предназначено для распространения процесса снятия припуска (резания) на всю подлежащую обработке поверхность заготовки и происходит со скоростью (подачей) S существенно меньшей, чем скорость главного движения. Вид и величина подачи определяется соответствующим технологическим процессом обработки, требованиями по точности деталей и стойкости инструмента.

Большинство типов станков (токарные, фрезерные, сверлильные, расточные, некоторые шлифовальные) имеют прямолинейное движение подачи; некоторые — круговое (например, резьбофрезерный, ряд зубообрабатываюших и шлифовальных); в редких случаях (станки строгальные, некоторые шлифовальные) движение подачи носит прерывистый (периодический) характер. С помощью привода подачи могут осуществляться также установочные и делительные перемещения рабочих органов.

Требования к приводу подачи.

1. Обеспечение требуемых скоростей перемещения рабочего органа. В универсальных станках, предназначенных для осуществления различных технологических операций, требуется получение рабочих

1. Обеспечение требуемых скоростей перемещения рабочего органа. В универсальных станках, предназначенных для осуществления различных технологических операций, требуется получение рабочих

подач в диапазоне

(1.19)

где Smax, Smin — максимальная и минимальная подачи по режимам обработки.

Для повышения производительности обработки кроме рабочих перемещений во многих случаях привод должен обеспечивать перемещения рабочего органа со скоростью холостых ходов SXХ, достигающей в современных станках 5...20 м/мин.

При необходимости точных установочных перемещений рабочего органа привод должен обеспечивать получение малых подач (подач позиционирования) SП, доходящих до 1 мм/мин, а иногда и меньше. Поэтому общий диапазон регулирования привода в современных станках с ЧПУ (RS)общ = Sхх/Sп доходит до 10000,..., 20000.

2. Обеспечение необходимого количества ступеней рабочих подач. Для большинства типов универсальных станков с ручным управлением подачи регулируются ступенчато в соответствии со стандартными геометрическими рядами (подобно соответствующим приводом главного движения). В станках токарно-винторезных, учитывая необходимость получения стандартных шагов резьб, ряд подач — приблизительно арифметический. В станках с ЧПУ, как правило, применяется бесступенчатое регулирование подачи.

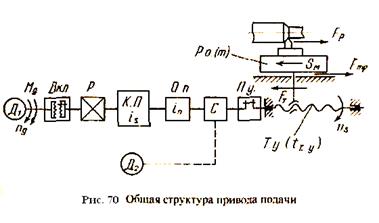

3. Обеспечение необходимой тяговой силы в приводе для перемещения рабочего органа (рис.70). Величина тягового усилия FT определяется характером перемещения рабочего органа. При резании с

постоянной подачей FT = Fp+ FTp, где Fp — осевая составляющая усилия резания, FTp — силы трения в направляющих. При переходных процессах (разгон, торможение) необходимо учитывать силу инерции - Fин = та, где т — масса рабочего органа, а — ускорение.

постоянной подачей FT = Fp+ FTp, где Fp — осевая составляющая усилия резания, FTp — силы трения в направляющих. При переходных процессах (разгон, торможение) необходимо учитывать силу инерции - Fин = та, где т — масса рабочего органа, а — ускорение.

4. Высокая жесткость привода, что во многом определяет точность перемещения и установки рабочего органа, его динамическое качество.

5. Во многих случаях (например, станки с ЧПУ) требуется исключить зазоры в механических элементах привода, особенно в тяговых устройствах.

6. Для обеспечения точных расчетных перемещений в станках с ЧПУ, в станках зуборезных при сложных движениях формообразования требуется высокая кинематическая точность привода, что обеспечивается точностью изготовления и установки соответствующих механических элементов (зубчатых передач, валов и т. д.). В высокоточных станках для компенсации кинематических погрешностей применяются коррекционные устройства.

7. Минимальные и постоянные силы и моменты трения в приводе.

8. Высокая надежность привода.

9. Простота изготовления, сборки и обслуживания привода.

Структура электромеханического привода

по дачи со ступенчатым регулированием. Приводы подачи со ступенчатым регулированием применяют в универсальных неавтоматизированных станках, а также в редко переналаживаемых автоматах и полуавтоматах. Привод подачи может быть независимым от отдельного электродвигателя, либо зависимым, связанным с приводом главного движения. В первом случае (см. рис.70) привод подач преобразует вращательное движение двигателя D1 с постоянной скоростью nД в поступательное перемещение рабочего органа "Р.о." с необходимой скоростью SM мм/мин с помощью передаточного механизма, состоящего в общем случае из следующих элементов.

1. Тяговое устройство "Т.у." механизма подач преобразует вращательное движение в поступательное и характеризуется шагом tT.y. — линейным перемещением за один оборот ведущего вала тягового устройства. Его структурные свойства сильно влияют на структуру всего привода.

2. Коробка подач К.П. со ступенчаторегулируемым (настраиваемым) передаточным отношением is в соответствии со значением необходимой рабочей подачи в пределах диапазона Rs.

Одиночные передачи привода подач "О.п." с постоянным передаточным отношением in служит для реализации конструктивной компоновки привода, а также обеспечивают необходимую редукцию (is)oбщ.

в приводе.

Общая редукция привода

(2.19)

значительная при малых значениях подачи SM, обычно требует наличия в приводе большого количества понижающих (часто червячных)

передач.

Крутящий момент в приводе подачи на любом валу j определяется зависимостью

(3.19)

где ij/s — передаточное отношение цепи от j-го вала до тягового; nj/s — КПД цепи передач от j-го вала до тягового устройства.

Таким образом, понижающие одиночные передачи целесообразно располагать между коробкой подач и тяговым устройством с целью уменьшения крутящих моментов на валах коробки подач. Обычно большая редукция в приводе подачи определяет существенно меньшие, чем в приводе главного движения габариты электродвигателя, крутящий момент которого

(4.19)

где ή общ — КПД всего привода.

4. Устройство включения привода "Вкл.", которое обычно располагается в начале привода и выполняется в виде кулачковых или фрикционных муфт, передвижных колес.

5. Реверсивное устройство "Р" выполняется в виде соответствующих зубчатых механизмов, часто сопрягаемых с механизмом включения,- либо в приводе применяется реверсивный двигатель.

6. Предохранительное устройство от перегрузки в приводе П.у. располагается обычно между тяговым устройством и последним валом привода.

7. Цепь ускоренных (холостых) ходов рабочего органа осуществляется от отдельного двигателя D2 либо от первых, быстро вращающихся валов привода. Сопряжение с цепью рабочих подач осуществляется с помощью специального механизма "С" (дифференциал, муфта обгона, кулачковые муфты) близ тягового устройства после одиночных понижающих передач.

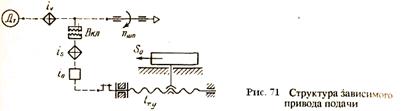

В станках токарных, токарно-винторезных, сверлильных и ряде других применяют привод подачи, кинематически связанный с главным приводом (рис.71). По своей структуре он аналогичен

рассмотренному независимому приводу, только в качестве первого вала привода принимают шпиндель станка и подача So задается в миллиметрах на один оборот шпинделя, а передаточное отношение коробки подач is определяется соотношением

is = So/(intт.y. ) (5.19)

Дата добавления: 2016-02-04; просмотров: 3189;