Шпиндельные узлы на опорах с гидродинамической смазкой, конструкции, основы проектирования и эксплуатации

ОПОРЫ СКОЛЬЖЕНИЯ ДЛЯ ШПИНДЕЛЕЙ

Опоры скольжения применяют в шпиндельных узлах тех станков, где подшипники качения не могут обеспечить требуемой точности и долговечности работы. В качестве таких опор используют в зависимости от свойств гидродинамические и гидростатические подшипники, а также подшипники с газовой смазкой.

Гидродинамические подшипники применяют в станках с высокими постоянными или мало изменяющимися скоростями вращения шпинделей при незначительных нагрузках (станки шлифовальной группы).

Рассмотрим принцип возникновения гидродинамического клина масляной пленки на которой происходит всплытие шпинделя.

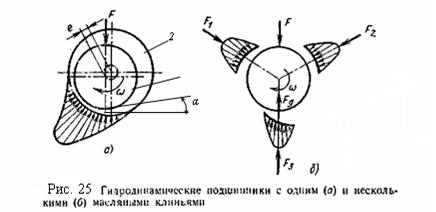

В зазор между шпинделем 1 и подшипником 2 на рис.25 подается под давлением масло. При вращении шпинделя масло за счет сил жидкостного трения увлекается в клиновой зазор. Известно, что с уменьшением площади сечения, через которое протекает жидкость, в жидкости поднимается внутреннее давление, на рис.(а) показана эпюра распределения силы давления масляной пленки. На этой пленке происходит всплытие шпинделя.

Несущая способность (гидроподъемность) будет очевидно зависеть от :

1.от скорости вращения,

2.от вязкости масла

3.от угла провоцирующего клина (α).

Также одинаковые подшипники непригодны для шпиндельных узлов, так как возникает неопределенность положения оси шпинделя.

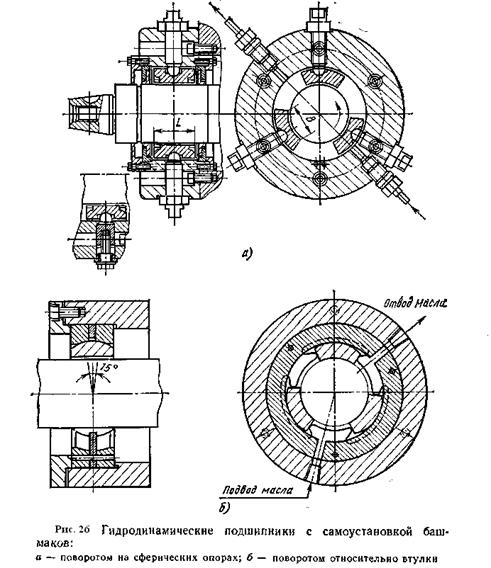

В станкостроении используют многоклиновые гидродинамические подшипники (рис. 25, б), так как одноклиновые (рис. 25, а) не могут обеспечить требуемой жесткости и точности вращения. В многоклиновых подшипниках создается несколько клиновых зазоров, куда вращающимся валом увлекается масло, и результирующая гидродинамических сил Fn позволяет воспринимать внешнюю нагрузку F, действующую в любом направлении. Клиновые зазоры создаются обычно с помощью башмаков, самоустанавливающихся в зависимости от нагрузки и положения шпинделя. Самоустановка башмаков осуществляется либо их поворотом на сферических опорах (подшипник ЛОН-34 конструкции ЭНИМС, рис. 26, а), либо поворотом относительно специально выполненной втулки (подшипник ЛОН-88, рис. 26, б).

Конструктивные параметры гидродинамических подшипников определяют исходя из диаметра D шейки шпинделя, выбранного конструктивно или по формуле

(1.7)

(1.7)

для обеспечения необходимой

жесткости. При этом длину L вкладыша в осевом направлении и длину его по дуге В, см, принимают из соотношений

(2.7)

(2.7)

Обычно диаметральный зазор, мкм,

(3.7)

(3.7)

где D — диаметр шейки шпинделя, см.

В качестве рабочей жидкости применяют минеральное масло марки Л (велосит) с коэффициентом динамической вязкости µ = (4 ÷ 5)·10-3 Па·с при 50 °С.

Расчет многоклинового гидродинамического подшипника сводится к следующему.

Определяют нагрузочную способность FД подшипника. При этом приближенно нагрузка на один вкладыш

(4.7)

(4.7)

где ε =2е/∆ — относительный эксцентриситет; е — эксцентриситет (смещение центра шпинделя под действием внешней нагрузки), мкм;

θ — координата точки опоры вкладыша относительно направления действия внешней нагрузки.

Нагрузка, действующая на каждый вкладыш, при е = 0

(5.7)

(6.7)

Где нагрузочная способность подшипника

(7.7)

где k —'число вкладышей.

Она равна нулю при отсутствии внешних сил, наибольшее ее значение (FД)max соответствует минимально допустимому зазору hmin в подшипнике; обычно hmin = ∆/3, что позволяет получить [с учетом соотношений (2.7) и (3.7)] для подшипника с тремя вкладышами следующую приближенную зависимость, Н:

(8.7)

(8.7)

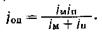

Жесткость гидродинамических подшипников определяется не столько жесткостью слоя смазки jм, сколько жесткостью элементов и сопряжений конструкции jn. Суммарная жесткость опоры, Н/мин,

(9.7)

(9.7)

При малых нагрузках, а следовательно, небольших относительных смещениях для подшипника с тремя вкладышами

(10.7)

(10.7)

и при большой частоте вращения шпинделя она оказывается весьма высокой. Однако жесткость элементов конструкции при контакте сегментов с опорными поверхностями не превышает 250—300 Н/мкм, например, жесткость сферической пяты в подшипниках ЛОН-34 jп = 125d2c, где dc — диаметр опорной полусферы, см; обычно dc = 1,5÷2,5 см.

Существенным недостатком гидродинамических опор является изменение положения оси шпинделя при изменении частоты его вращения.

Табл. 12

Основные марки масел для подшипников жидкостного трения

| Марка масла | Кинематическая вязкость нри 50° С в сст | Марка масла | Кинематическая вязкость при 50° С в ест |

| Легкие масла (ГОСТ 1840-51) | Турбинные (ГОСТ 32-53) | ||

| Для высокоскоростных механизмов Л (велосит) | 4,0-5,1 | Турбинное 22 Турбинное 30 Турбинное 46 | 20-23 28-32 44-48 |

| Для высокоскоростных механизмов Т (вазелиновое) | 5,1-8,5 | ||

| Тяжелые индустриальные | Вязкость при 100°С | ||

| Средние индустриальные (ГОСТ 1707-51) | Цилиндровое 4 (ГОСТ 1841-51) | 9-13 | |

| Индустриальное 12 Индустриальное 20 Индустриальное 30 Индустриальное 45 Индустриальное 50 | 10-14 17-23 27-33 38-52 42-58 | Автотракторное АК-10 (ГОСТ 1862—63) Автотракторное АК-15 (ГОСТ 1862-63) |

Одной из основных причин, снижающих работоспособность и надежность шпиндельных подшипников, является непараллельность образующих рабочих поверхностей цапфы и вкладышей, вызванная либо несоосностью расточек корпусных деталей или вкладышей, либо изгибом шпинделя под действием внешней нагрузки. Непараллельность образующих рабочих поверхностей цапфы и вкладышей вызывает неравномерное распределение давлений по длине цапфы. На отдельных участках, обычно у кромок вкладышей, давления резко возрастают (кромочные давления), а толщины масляного несущего слоя уменьшаются. Несущий масляный слой в этих местах практически отсутствует и трущиеся поверхности разделяются лишь тонкой граничной поверхностной пленкой масла. Во время работы подшипника эта пленка быстро перегревается и теряет свои смазочные свойства, что приводит к непосредственному контакту трущихся поверхностей и вызывает их повышенный износ и схватывание. Поэтому предотвращение возможности образования кромочных давлений в шпиндельных подшипниках скольжения является одной из основных задач как конструкторов, так и технологов. Конструктивно и технологически предотвращение кромочных давлений наиболее надежно обеспечивается самоустановкой вкладышей в плоскости оси шпинделя.

Шпиндельные подшипники смазывают минеральными маслами (табл. 12).

Основными свойствами масел, обеспечивающими возможность образования несущих масляных слоев, является вязкость и маслянистость. Вязкость масел существенно зависит от их температуры; резко падает в диапазоне температур 20—50° С и более полого выше 50° С.

Температурно-вязкостные характеристики масел, определенные опытным путем для основных марок масел, приводятся в номограмме на рис. 27.

Маслянистость характеризует способность масел смачивать трущиеся поверхности и образовывать на них прочные адсорбированные ленки, выдерживающие огромные давления. Значение этих пленок особенно велико при смешанном трении. Обычно при повышении температуры прочность адсорбированных пленок падает. Носителями маслянистости являются свободные жирные кислоты типа олеиновой, стеариновой и их глицериды и масла. Разбавлять масла керосином для уменьшения вязкости не рекомендуется, так как в получающихся суспензиях керосин нарушает прочность поверхностных пленок, что резко ухудшает смазочные свойства масел и ускоряет износ подшипников.

Подшипниковые антифрикционные материалы в паре с материалом шейки вала должны обеспечивать: низкий коэффициент трения; высокую сопротивляемость изнашиванию и заеданию; достаточную усталостную прочность,

Эти требования обеспечиваются следующими основными свойствами антифрикционных материалов: хорошей теплопроводностью, прирабатываемостью, хорошей смачиваемостью маслом и способностью образовывать на трущихся поверхностях прочные и быстро восстанавливаемые масляные пленки, коррозионной стойкостью. Практика эксплуатации подшипников показывает, что наилучшими антифрикционными материалами являются оловянистые в свинцовистые бронзы и баббиты. Надежность и долговечность металлорежущих станков, как правило, в значительной степени определяется долговечностью шпиндельных узлов, поэтому подшипники шпинделей должны быть изготовлены из высококачественных подшипниковых материалов. Для шпиндельных подшипников рекомендуются бронзы следующих марок: Бр. С-30; Бр. ОФ10-0,5; Бр. ОС8-14; Бр. ОС10-10; Бр. СуН7-2; Бр, ОЦС-5-5-2 и баббиты — Б-83; БН; Б16; СОС6-6.

В случае выполнения подшипников биметаллическими следует иметь в виду, что бронза Бр. ОФ10-0,5 при медленном остывании отжигается и при этом теряет свои антифрикционные свойства, поэтому биметаллизацию втулок и отливку втулок из этой бронзы следует вести режимами, не допускающими отжиг бронзы. Бронза Бр. ОФ10-5 не рекомендуется для биметаллических подшипников.

Дата добавления: 2016-02-04; просмотров: 3774;