Основные принципы выбора средств измерений

Выбор средств измерений должен производиться с учётом погрешностей, допускаемых при измерении и заданных в соответствующих нормативных документах.

При выборе средств измерений объёмного или массового расхода, частоты вращения и в связи с тем, что отсутствует нормативная документация регламентирующая определение погрешности измерения этих величин в зависимости от допуска на контролируемый параметр, необходимо задавать предельно допустимую погрешность измерений данных параметров в конструкторской документации на изделие.

Выбор средств измерений по точности должен осуществляться с учётом:

– допустимых отклонений на параметры (если не оговорено иначе);

– выбранной методики выполнения измерений и достоверности контроля;

– требуемой группы исполнения, определяемой условиями их использования в процессе производства, производственного контроля и эксплуатации изделия.

Выбор и назначение средств измерений должен удовлетворять требованиям получения действительных значений измеряемых величин с оптимальной точностью при наименьших затратах времени и материальных средств.

Основными исходными данными для выбора средств измерений являются:

– номинальное значение и разность между наибольшим и наименьшим предельными значениями (поле допуска) измеряемой величины, указанные в нормативной, конструкторской или технологической документации;

– условия выполнения измерений.

При наличии в конструкторской документации только максимального или минимального значения измеряемой величины должно быть указано значение погрешности, допускаемой при выборе средств измерений.

В случаях, когда обоснованное назначение средств измерений по точности невозможно из-за отсутствия соответствующей нормативной документации, при выборе средств измерений следует руководствоваться следующим правилом: погрешность измерения (с учётом влияющих факторов) не должна превышать 35 процентов от допуска на контролируемый параметр. Погрешность измерения Δизм. должна быть незначительной по сравнению с допуском Т контролируемого размера, т.е. Δизм.= Кизм.·Т, где Кизм. – коэффициент, равный 0,2–0,35. Значение Кизм. выбирают в зависимости от квалитета: для 2–5 квалитетов Кизм. ≤ 0,35; для квалитетов 6, 7 Кизм. ≤ 0,3; для квалитетов 8, 9 Кизм. ≤ 0,25; для квалитетов 10–16 Кизм. ≤ 0,2. Средство измерения выбирается с ценой деления (разность значений измеряемой величины между двумя соседними отметками шкалы) по следующим рекомендациям: объём измеряемых изделий (n) 50 шт. – цена делений Цд ≤ Т/13; n = 100 шт. – Цд ≤ Т/15; n = 150 шт. – Цд ≤ Т/17.

При выборе по точности измерительных систем погрешность их следует определять путем суммирования погрешностей всех входящих в систему мер, измерительных приборов, измерительных преобразователей по определенному для каждой системы закону.

Выбор средств измерений производится по стандартам и техническим условиям на конкретные средства измерений для нормальных условий их применения отражённых в ГОСТ 8.050, ГОСТ 8.395, ГОСТ 15150 и технических условиях на средства измерений.

Нормальными условиями измерений принято считать условия измерений, характеризуемые совокупностью значений или областей значений влияющих величин, при которых изменением результата измерений пренебрегают вследствие малости.

Нормальные условия измерений устанавливаются в нормативных документах на средства измерений конкретного типа или по их поверке (калибровке).

Следует различать рабочие условия измерений и предельные условия измерений.

Рабочими условиями измерений принято считать условия измерений, при которых значения влияющих величин находятся в пределах рабочих областей.

Рабочей областью является область значений влияющей величины, в пределах которой нормируют дополнительную погрешность или изменение показаний средств измерений.

Предельными условиями измерений принято считать экстремальные значения измеряемой и влияющих величин, которые средство измерений может выдержать без разрушений и ухудшения его метрологических характеристик.

При выборе средств измерений с целью применения их в рабочих условиях, когда значения влияющих величин отличаются от нормальных, установленных в стандартах, технических условиях на средства измерений конкретного вида, необходимо учитывать зависимость показаний средств измерений от влияющих величин, и, на основе этого, следует вносить поправки в показания средств измерений или применять корректирующие устройства.

Поправки должны определяться по нормированным для рабочих условий метрологическим характеристикам, указанным в паспортах (формулярах) на средства измерений общепромышленного применения или в свидетельстве о метрологической аттестации на средство измерений единичного производства.

После того, как осуществлен предварительный выбор по точности средств измерений, производят окончательный выбор средств измерений (тип средств измерений) с учётом требований к рабочей области значений влияющих величин, габаритам, массе, особенностям конструкции, соединительным элементам и другое. При выборе средств измерений с целью применения их при проведении испытаний, когда условия окружающей среды определены программой испытаний, необходимо:

а) обеспечить согласованность рабочих условий эксплуатации средств измерений (измерительной системы):

1) датчиков (первичных приборов) с условиями помещения для проведения испытаний (рабочей зоны);

2) вторичных преобразователей (регистрирующих приборов) с условиями того помещения, где они установлены, то есть в месте нахождения оператора;

б) обеспечить предельно допустимую погрешность измерения выбранным средством измерений (измерительной системой) в установленных нормативной документацией границах с заданной вероятностью.

Выбор и назначение средств измерений осуществляют подразделения, разрабатывающие:

а) технологические процессы измерений продукции, её составных частей и материалов;

б) нормативную документацию на МВИ (методика выполнения измерений):

1) при лабораторных исследованиях,

2) в производстве при контроле качества,

3) при испытаниях и эксплуатации продукции, её составных частей и материалов,

4) с целью обслуживания оборудования и средств измерений.

Для выполнения измерений в процессе производства продукции назначаются рабочие средства измерений.

При выборе средства измерений предпочтение следует отдавать стандартизованным средствам измерений.

В машиностроении в массовом производстве основными средствами измерения являются высокопроизводительные механизированные и автоматизированные средства измерения и контроля.

В серийном производстве основными средствами измерения и контроля служат предельные калибры, шаблоны, специальные контрольные приспособления и при необходимости универсальные средства измерения.

В мелкосерийном и индивидуальном производстве основными являются универсальные средства измерения.

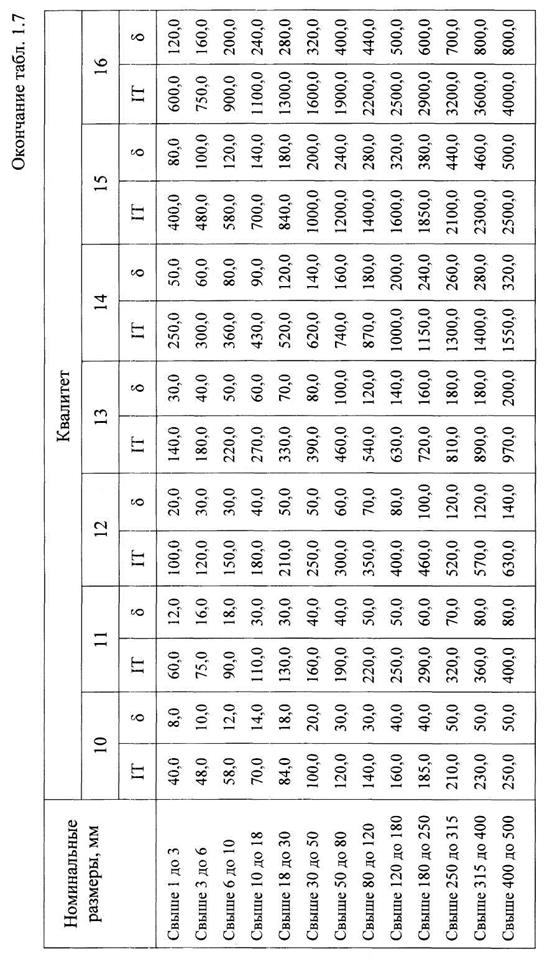

По метрологическим характеристикам выбираемыми параметрами средств измерений являются предельная погрешность измерения (её часто называют пределом допускаемой погрешности) ±Δlim, а также цена деления шкалы измерительного средства. В соответствии с требованиями ГОСТ 8.051 установлены соотношения между заданными допусками (Т)на измеряемые (контролируемые) размеры, определенного номинального размера и квалитета, и допускаемыми погрешностями измерения (δ), определяющими действительный размер измеряемой величины (табл. 2.7).

Допускаемая погрешность измерения (δ) включает в себя случайные и неучтенные систематические погрешности измерения. Случайная погрешность измерения, принимаемая с доверительной вероятностью 0,954 и составляющая ±2S, где S – среднее квадратическое отклонение погрешности измерения, не должна превышать 0,6 от допускаемой погрешности измерения.

Цена деления шкалы выбирается с учетом заданной точности измерения. Например, если размер задан с точностью до 0,01 мм, то прибор выбирается с ценой деления шкалы 0,01 мм. Принятие более грубой шкалы вносит дополнительные субъективные погрешности, а более точной – удорожает средство измерения. При контроле технологических процессов используют средства измерения с ценой деления не более 1/6 допуска на изготовление.

Главным фактором при выборе средства измерения является допускаемая погрешность измерения δ.

Допускаемая погрешность измерения должна быть небольшой по сравнению с допуском контролируемого параметра изделия Ти не превышать значений, указанных в табл. 2.7.

При выборе измерительного средства необходимо, чтобы предельная погрешность измерения (±Δlim), являющаяся нормированным метрологическим показателем данного измерительного средства, не превышала допускаемой погрешности измерения δ, т.е.

±Δlim ≤ δ.

Чем ближе значение предельной погрешности измерительного средства к значению допускаемой погрешности измерения, тем менее трудоемким и более дешевым будет измерение.

Предельные погрешности наиболее распространенных универсальных средств измерения приведены в табл. 2.8.

Сравнение предельной погрешности средств измерения (±Δlim) с допускаемой погрешностью средств измерения (δ) проводится без учета знака Δlim.

Значения размеров, полученных при измерении с погрешностью, не превышающей допускаемую погрешность измерения, принимаются за действительные.

Абсолютной погрешностью средства измерения называется разность показаний измерительного средства Х иистинного (действительного) Хд значения измеряемой величины:

Δ = Х – Хд.

Значение Хд определяют образцовым измерительным средством или воспроизводят мерой.

Относительной погрешностью средства измерения называется отношение абсолютной погрешности к действительному значению измеряемой величины, %:

Приведенной погрешностью называется отношение абсолютной погрешности к параметру нормирования ХN (диапазон измерений, верхний предел измерений и т.д.).

Типовыми видами погрешностей, входящих в основные погрешности средств измерений, являются аддитивные, мультипликативные, погрешности линейности и гистерезиса.

Аддитивными погрешностями (получаемыми путем сложения различного вида погрешностей), или погрешностями нуля, называют постоянные погрешности при всех значениях измеряемой величины.

| |||

|

Таблица 2.8

Предельные погрешности наиболее распространённых универсальных

средств измерения

| Измерительные средства | Предельные погрешности измерения Δlim, мкм | |||||||

| для интервалов размеров, мм | ||||||||

| Свыше 10 | Свыше 10 до 50 | Свыше 50 до 80 | Свыше 80 до 120 | Свыше 120 до 180 | Свыше 180 до 260 | Свыше 260 до 360 | Свыше 360 до 500 | |

| Оптиметры, измерительные машины (при измерении наружных размеров) | 0,7 | 1,0 | 1,3 | 1,6 | 1,8 | 2,5 | 3,5 | 4,5 |

| То же (при измерении внутренних размеров) | – | 0,9 | 1,1 | 1,3 | 1,4 | 1,6 | – | – |

| Микроскоп универсальный | 1,5 | 2,0 | 2,5 | 2,5 | 3,0 | 3,5 | – | – |

| Миниметр с ценой деления: 1 мкм 2 мкм 5 мкм | 1,0 1,4 2,2 | 1,5 1,8 2,5 | 2,0 2,5 3,0 | 2,5 3,0 3,5 | 3,0 3,5 4,0 | 4,5 5,0 5,0 | 6,0 6,5 6,0 | 8,0 8,5 8,5 |

| Рабочая скоба с ценой деления: 2 мкм 10 мкм | 3,0 7,0 | 3,5 7,0 | 4,0 7,0 | 4,5 7,5 | – 8,0 | – – | – – | – – |

| Микрометр рычажный | 3,0 | 4,0 | – | – | – | – | – | – |

| Микрометр | 7,0 | 8,0 | 9,0 | 10,0 | 12,0 | 15,0 | 20,0 | 25,0 |

| Индикатор | 15,0 | 15,0 | 15,0 | 15,0 | 15,0 | 16,0 | 16,0 | 16,0 |

| Штангенциркуль с ценой деления: 0,02 мм 0,05 мм 0,10 мм | 40,0 80,0 150,0 | 40,0 80,0 150,0 | 45,0 90,0 160,0 | 45,0 100,0 170,0 | 45,0 100,0 190,0 | 50,0 100,0 200,0 | 60,0 100,0 210,0 | 70,0 100,0 230,0 |

Если аддитивная погрешность является систематической, то она устраняется корректированием нулевого значения выходного сигнала. Аддитивная погрешность вызывается трением в опорах, контактными сопротивлениями, дрейфом нуля, случайными и периодическими колебаниями в выходном сигнале.

Мультипликативной погрешностью (получаемой путем умножения различного вида погрешностей), или погрешностью чувствительности средства измерения, называют погрешность, которая линейно изменяется с изменением измеряемой величины.

Наиболее существенной и трудноустранимой погрешностью является погрешность гистерезиса, или погрешность обратного хода. Причиной этой погрешности является люфт и сухое трение в элементах, трение в пружинах, упругие эффекты в чувствительных элементах.

Погрешность гистерезиса принято оценивать вариацией показаний измерительного прибора

V = Хпр – Хоб,

где Хпр и Хоб – показания прибора при прямом и обратном ходе.

Классы точности – это обобщенная характеристика средств измерений.

сторически сложилось так, что на классы точности разделены все средства измерения, кроме угломерных приборов и приборов для измерения длин.

Обозначение классов точности всех видов измерительных средств, кроме названных, производятся в паспортных данных в зависимости от способов задания пределов допускаемой основной погрешности.

Наиболее широко используют три типовые варианта обозначений классов точности:

– – класс точности указан в кружке в виде относительной погрешности δ – 1,5 %;

– – класс точности указан в кружке в виде относительной погрешности δ – 1,5 %;

– 1,5 – класс точности указан без кружка в виде приведенной

погрешности λ = 1,5 %;

– класс точности прибора указан двумя числами, например 0,02/0,01, в виде двух приведенных погрешностей – конечного и начального деления шкалы.

Пример 7. Для контроля вала Ø45h7(–0.025) выбрать средство измерения.

По табл. 2.7 для диапазона номинальных размеров свыше 30 до 50 мм, квалитета 7 и Td = 0,025 мм устанавливаем δ = 7,0 мкм.

По табл. 2.8 выбираем для интервала размеров свыше 10 до 50 мм микрометр рычажный с параметром Δlim = 4 мкм, поскольку необходимое условие Δlim < 5 удовлетворено.

Следует обратить внимание на выработанное практикой решение, что для гарантирования заданной погрешности измерения предельная погрешность измерения измерительного средства Δlim должна быть на 25...30% меньше, т.е. при решении задачи выбора средства измерения принимать Δlim = 0,78зад.

Это самый простой способ, предусматривающий сравнение точности измерения (Δlim) и точности изготовления (Т) объекта измерения.

Дата добавления: 2016-02-04; просмотров: 6939;