МОНТАЖ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ, УКЛАДКА СТРЕЛОЧНЫХ ПЕРЕВОДОВ

Перед монтажом обычно требуется восстановить ось пути. Ось закрепляют колышками и выносными столбами через 50 м в точках перелома продольного профиля — на прямых, в начале и конце переходных кривых, а также через каждые 10 м при радиусе круговых кривых менее 500 м и через каждые 20 м при более пологих кривых. Звенья пути укладывают с отклонениями от проектной оси не более 3 см на прямых и 5 см в кривых.

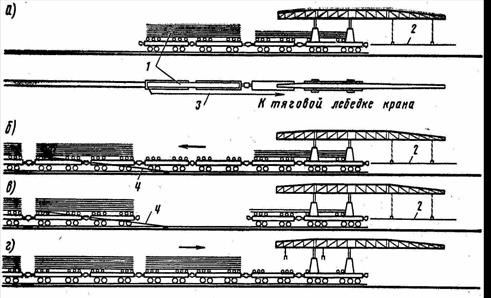

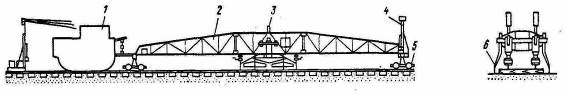

Технология монтажа зависит от типа применяемого путеукладочного крана. При использовании наиболее совершенных и высокопроизводительных железнодорожных путеукладочных кранов УК (рис. 7.3) на последнем раздельном пункте, примыкающем к перегону, где ведут монтаж, локомотив перемещают в хвост укладочного поезда, а кран ставят на место локомотива. По прибытии на перегон путеукладчик с частью состава отцепляют от поезда. Он продвигается к концу рельсового пути, где установлены тормозные башмаки, для продолжения укладки. Число пакетов, оставляемых с путеукладчиком, зависит от продольных уклонов на участке: на площадке и при уклоне до 5‰ оставляют не более трех пакетов; при уклоне от 5 до 10‰ – не более двух; при уклоне свыше 10‰ – один (рис. 7.3, а). Остальные платформы с пакетами находятся у локомотива, который при уклонах более 2,5‰ непременно должен оставаться прицепленным к составу со звеньями.

Рис. 7.3. Укладка рельсовых звеньев железнодорожным путеукладочным краном: 1- пакет; 2 – укладываемое звено; 3 – трос тяговой лебедки крана; 4 – трос анкеровки пакета к уложенному пути

Укладку звеньев ведет бригада из 19 чел. У места укладки рабочие снимают укрепления пакетов, за исключением шпальных упоров, которые убирают непосредственно перед перетяжкой пакетов по платформам. Звенья первого пакета стропуют с помощью специальных траверс. По сигналу руководителя работ звено поднимают над пакетом и перемещают по стреле до полного выхода из портала. При опускании на полотно рабочие баграми удерживают звено от раскачивания и направляют задний конец звена так, чтобы соединились части временного стыкователя, установленного в отверстия накладок, либо удалось смонтировать стыковое скрепление, прихватив накладки двумя болтами. Движение переднего конца направляют по оси пути, после чего звено окончательно опускают на земляное полотно. На концы его рельсов переставляют тормозные башмаки, снимают строповочные траверсы, и путеукладчик перемещается вперед по уложенному звену для выполнения операций следующего цикла. Монтеры пути, идущие за платформами состава крана, снимают временные стыкователи и заменяют их постоянными накладками с полным количеством болтов.

По окончании укладки последнего звена кранового пакета выполняют ближнюю перетяжку очередного пакета (см. рис. 7.3, а) с платформ состава крана. Трос тяговой лебедки крана закрепляют за рельс нижнего звена на дальнем от крана конце пакета и по сигналу руководителя работ перемещают в портал. Дальнюю перетяжку (рис. 7.3, б, в, г) предпринимают для передачи пакетов с состава поезда на освободившиеся платформы крана. Локомотив осаживает состав с пакетами и сцепляет его со свободными платформами. Перемещаемый пакет анкеруют с помощью троса к уложенному пути, и, когда локомотив медленно отводит от крана состав вместе со свободными платформами, пакет оказывается на этих платформах. При этом вдоль поезда перемещаются и остальные пакеты, соединенные между собой чалками. Подводят состав с пакетами к крану со скоростью 1…2 км/ч.

На крутых кривых необходимо изгибать рельсы в процессе укладки, что требует больших усилий. Поэтому разработаны конструкции гидравлических траверси специальных устройств для изгиба рельсов, например в виде навесного гидравлического оборудования к трактору.

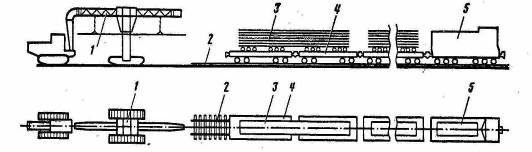

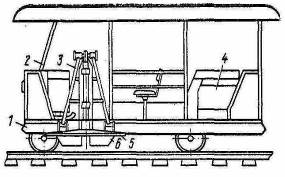

Путеукладчик на безрельсовом ходу, например тракторный кран ПБ-3М, обслуживаемый бригадой из 14 чел., оставляют после предыдущего цикла укладки над последним уложенным звеном. При возобновлении работ в его портал локомотивом, находящимся в хвосте состава, подают платформы с пакетом. Во избежание схода с рельсов на их концы устанавливают тормозные башмаки. После остановки платформы стропуют верхнее звено захватными рамами. Его поднимают над пакетом, и трактор на первой скорости перемещается вперед на расстояние, превышающее длину укладываемого звена примерно на 0,5 м, останавливается и начинает опускание звена (рис. 7.4).

Рис. 7.4. Укладка рельсовых звеньев тракторным путеукладчиком: 1 – гусеничный путеукладочный кран; 2 – уложенное звено пути; 3 – пакет звеньев; 4 – платформа; 5 - локомотив

Совпадение оси пути и звена проверяют визирным устройством, установленным на тракторе. Ориентирами служат осевые колья.

В конце процесса опускания трактор осаживает путеукладчик назад, а монтеры пути стыкуют звено с ранее уложенным уже известными способами. При этом проверяют положение звена относительно оси пути, проводят необходимые регулировки и окончательно опускают звено на земляное полотно. Захватные устройства траверс отцепляют от головок рельсов и поднимают вверх, затем цикл повторяют.

Тракторный путеукладчик в среднем затрачивает на 30…35% больше времени на укладку звена, и производительность его ниже, чем рельсового, особенно при работе в кривых (при радиусах кривых менее 800 м платформы с пакетами после подъема очередного звена приходится выводить локомотивом из портала). В кривых радиусом более 60 м путь рихтуют с помощью «водила», смонтированного на тракторе, в кривых меньшего радиуса – специальным рихтовочным роликом от опоры портала. Для ближней перетяжки пакетов служат тяговые лебедки крана, при дальней перетяжке используют движение поезда.

Перемещают путеукладчик с объекта на объект на небольшие расстояния по грунтовым дорогам своим ходом. Возможно перемещение крана по рельсам на расстояние до 30…50 км без демонтажа на подкатных тележках со скоростью до 5 км/ч. При больших расстояниях перемещения путеукладчик демонтируют с погрузкой на сцеп четырехосных платформ или на автомобили с прицепами.

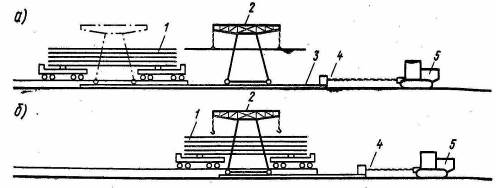

При работе двухконсольных путеукладчиков типа ПУ-4 необходимо предварительно на протяжении 45…50 м укладывать объемлющий путь,имеющий ширину колеи 3,5 м (рис. 7.5, а). Путь укладывают из любых однотипных легких рельсов непосредственно на земляное полотно. Передние концы рельсов жестко закрепляют в поперечной балке, которая предотвращает кантование и служит анкером для упряжи трактора.

Работа путеукладчика во многом аналогична работе кранов на безрельсовом ходу. Путеукладчик обслуживает бригада из 10 чел. На последнем уложенном звене пути, над которым находится кран, ставят два тормозных башмака. Локомотив подает сцеп со звеньями под портал путеукладчика, верхнее звено пакета стропуют и путеукладчик с поднятым звеном перемещают по объемлющему пути вперед. Затем выполняют уже известные операции опускания и стыковки с ранее уложенным звеном.

Рис. 7.5. Укладка рельсовых звеньев двухконсольным путеукладчиком на объемлющем пути: 1 – пакет звеньев; 2 – кран; 3 – объемлющий путь; 4 – поперечная балка с электростанцией; 5 - трактор

После этого объемлющий путь перетягивают вперед на длину звена. Чтобы освободить объемлющий путь от крана, портал путеукладчика винтовыми домкратами приподнимают на 1…2 см, но так, чтобы реборды колес охватывали головки рельсов объемлющего пути и при перемещении удерживали их на ширине колеи. Трактором рельсы объемлющего пути перетягивают вперед (рис. 7.5, б). Затем путеукладчик опускают с домкратов на рельсы и после местных регулировок колеи цикл укладки повторяют.

Путеукладчики ПУ-4 используют при малых объемах укладочных работ.

Технологический процесс монтажа рельсошпальной решетки звеньями. Укладка звеньев путеукладочным краном составляет основу технологического процесса монтажа рельсошпальной решетки, но не охватывает всего комплекса монтажных работ на захватке. Ниже приведены примеры выполнения сопроводительных работ, которые можно было бы значительно развить, рассматривая различные варианты путевых конструкций.

Для ускорения процесса укладки уложенное и укладываемое звенья соединяют обычно с помощью установленных на звеносборочной базе временных полуавтоматических стыкователей, которые после укладки звеньев заменяют на обычные накладки с болтами. Стыкователи доставляют обратно на базу для повторного использования, но замена возможна лишь после того, как стык первого уложенного звена окажется позади находящегося на монтируемом пути укладочного комплекта. Следовательно, эта работа может быть начата спустя некоторое время, потребное для укладки числа звеньев, превышающего по общей протяженности по крайней мере на одно звено длину состава путеукладчика или следующего вместе с безрельсовым краном поезда со звеньями.

Стыковые шпалы нужно устанавливать с меньшим расстоянием между осями, чем все остальные шпалы звена, но это не имеет смысла делать заранее, ибо в процессе укладки крайние шпалы обычно смещаются. Иногда их дополнительно передвигают для удобства установки накладок. Поэтому предусматривается отдельная работа по установке стыковых шпал на место после монтажа стыков. Эта работа связана с частичной разборкой промежуточных скреплений стыковых шпал и завершается приведением скреплений в надлежащее состояние.

Наконец, необходима выправка пути для пропуска рабочих поездов.Поскольку непосредственно после укладки звеньев, особенно на земляное полотно без балластного слоя, рельсовая колея имеет много неровностей, по такой колее допускается перемещение подвижного состава лишь с крайне низкими скоростями. В процессе выправки выполняют регулировку положения рельсошпальной решетки в плане (рихтовку),подъемку пути домкратами в местах просадок и перекосов с заполнением пустот под шпалами. Лучшим материалом для этого является песок, который подсыпают под концы неустойчивых шпал, в неровности земляного полотна и т. д. Песок подвозят заблаговременно автомобилями и разгружают в нескольких местах. Если верхний слой земляного полотна отсыпан из дренирующих грунтов, то используют грунт, забираемый с обочин и откосов. Недренирующие грунты земляного полотна применяют для выправки лишь в крайних случаях, так как перед балластировкой пути потребуются дополнительные затраты труда по их удалению. Если на строящейся линии действует песчаный карьер, то для выправки пути пользуются балластом, который завозят отдельными поездами, состоящими из вагонов-дозаторов, и выгружают по концам шпал в небольшом количестве – 300…350 м3 на 1 км.

Выправочная бригада обычно состоит из двух групп рабочих: одна выполняет рихтовку, вторая — выправку пути в профиле, устраняя с помощью балласта или грунта местные просадки и перекосы колеи. Песок к вывешенному домкратами пути подбрасывают лопатами и заталкивают под шпалы с помощью простых инструментов – штопок. Подштопку ведут монтеры пути попарно, располагаясь друг против друга во время работы.

Скорость движения рабочих поездов по пути, еще не уложенному на первый слой балласта, не должна превышать 10 км/ч.

На главных путях раздельных пунктов стрелочные переводы укладывают либо в процессе монтажа главного пути, либо после прохода путеукладчика. В первом случае укладку звеньев на время монтажа перевода приостанавливают, во втором на месте перевода кладут звенья с вымеренными рельсами, которые затем снимают для монтажа в образовавшемся прогале стрелочного перевода. Монтаж других переводов станции, не лежащих на главном пути, можно вести с соседних, уже уложенных путей. Перед началом укладки перевода производят его разбивку с привязкой к тому или иному геодезическому базису — оси пассажирского здания или другим зафиксированным на станционной площадке координатным ориентирам.

Для монтажа перевода блоками на базе формируют укладочный поезд, состоящий из железнодорожного крана с платформой прикрытия, платформы с блоками и локомотива. На ближайшем к месту укладки перевода раздельном пункте локомотив перемещают в хвост укладочного поезда и отцепляют платформу прикрытия крана. По прибытии поезда к месту укладки перевода раскрепляют блоки, снимают с платформы переводной механизм, пакет брусьев, отделенных при расчленении перевода на блоки, которые раскладывают в нужных местах, и прочие грузы. Блок перевода соединяют с крюком крана четырехветвевым стропом, в болтовых отверстиях рельсов закрепляют расчалки, с помощью которых монтеры пути удерживают блок от раскачивания и вращения. Затем краном поднимают блок, переносят к месту укладки и опускают на земляное полотно, стыкуют его с рельсовым звеном или соседним блоком временными стыкователями или накладками с установкой двух болтов. После укладки всех блоков стрелочного перевода заменяют временные стыкователи постоянными накладками, монтируют стыки, пришивают костылями (шурупами) снятые переводные брусья, устанавливают и регулируют переводной механизм и т. д.

Укладку стрелочного перевода блоками ведет под руководством мастера бригада, состоящая из четырех…восьми монтеров пути, поэлементную укладку – из 12 монтеров пути, а также обслуживающего персонала крана и моториста передвижной электростанции. Поэлементная укладка включает значительно большее число сборочных операций с частичной обработкой элементов на месте.

При укладке используются полноповоротные стреловые железнодорожные краны КДЭ-163 и КДЭ-253.

При укладке стрелочных переводов на ж.б. брусьях блоками применяют восстановительный кран ЕДК-300/5 грузоподъемностью 50 т.

БАЛЛАСТИРОВКА ПУТИ

До начала балластировки исправляют основной площадки земляного полотна, рихтуют и выправляют путь, убирают строительные материалы, разбирают временные переездные настилы и т. д. Выполняют геодезические работы, включающие восстановление и закрепление оси пути, нивелировку по проектным отметкам головки рельсов с выставлением высотных кольев на обочине и обозначением уровня головки рельсов при подъемке на первый и второй слои балласта. Высотные колья выставляют на пикетах, а также в начале и конце круговых или переходных кривых и через каждые 20 м, а также в точках перелома профиля и у искусственных сооружений. По данным разбивок составляют ведомости сдвижек пути на ось и подъемок на балласт.

Основную площадку земляного полотна перед балластировкой приводят в соответствие с проектными очертаниями. Под воздействием поездов, проходят по незабалластированному пути, на ней могут образоваться вмятины от которые необходимо засыпать грунтом, однородным с верхним слоем на. Это трудоемкая работа, требующая вывески путевой решетки и засыпки вмятин с тщательным уплотнением. Все это выполняют в стесненных условиях. Поэтому необходимо принимать меры для сокращения времени между монтажом рельсошпальной решетки и балластировкой пути.

Во избежание отрыва шпал от рельсов вовремя подъемки проверяют состояние промежуточных скреплений и добивают наддернутые костыли, регулируют стыковые зазоры, т. е. приводят рельсошпальную решетку в надлежащее состояние.

Для перевозки балласта по рельсовому пути используют преимущественно саморазгружающиеся вагоны – хопперы-дозаторы и думпкары, а также полувагоны и, как исключение, платформы.

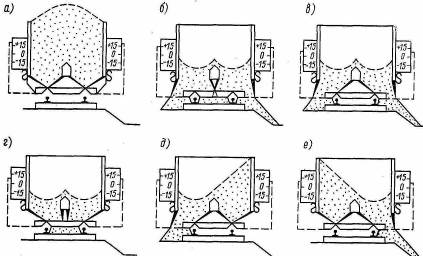

Хоппер-дозатор ЦНИИ-ДВЗ предназначен для перевозки, механизированной выгрузки и дозирования балласта всех видов. Вагон состоит из цельнометаллического кузова, разгрузочного бункера с крышками, дозатора и пневматического оборудования для привода разгрузочно-дозирующих механизмов, которые позволяют при соответствующей установке вести выгрузку балласта на всю ширину пути, по сторонам, на середину, на междупутье и на обочину (рис. 7.6), в количестве от 40 до 1500 м3 на 1 км длины пути в зависимости от позиций регулировки.

Рис. 7.6. Выгрузка балласта из хопперов-дозаторов: а – транспортное положение хоппера-дозатора; Выгрузка: б – на всю ширину пути; в – по сторонам; г – на середину; д – на межпутье; е – на обочину

Из хопперов-дозаторов балласт выгружают 2 звена рабочих в составе машиниста и монтера пути, а также помощника машиниста и монтера пути. На раздельном пункте, примыкающем к балластируемому перегону, наполняют рабочую магистраль сжатым воздухом от локомотива. Рабочие проходят вдоль состава и открывают краны на пульте управления каждого вагона. По прибытии к месту выгрузки состав останавливают. Стоп-фиксатор дозировки ставят на заданную отметку с учетом требуемого количества выгружаемого материала, снимают предохранительные запоры, рычаги управления приводят в рабочее положение. По команде мастера поезд со скоростью 3…5 км/ч начинает двигаться по участку балластировки. На ходу поезда рабочие опускают дозаторы и открывают люки первого вагона. После его разгрузки второе звено рабочих включает в работу второй вагон, перекрывая при этом на 1…2 м участок разгрузки балласта из первого вагона. По окончании разгрузки вагона рабочие закрывают наружные и внутренние крышки, поднимают дозатор и переходят к разгрузке очередного вагона. Обычно одно звено работает с нечетными, второе – с четными вагонами.

Во время разгрузки следят за тем, чтобы вагоны опорожнились до подхода поезда к различным препятствиям (мостам, стрелочным переводам и т. д.). Перед препятствием поезд останавливают, разгруженные вагоны переводят во временное транспортное положение, чтобы поезд беспрепятственно проследовал дальше. Затем работы по разгрузке возобновляют. После полной разгрузки балластного поезда сжатый воздух из рабочей магистрали выпускают, стоп-фиксаторы дозировки ставят в транспортное положение, крышки дозаторов закрепляют транспортными запорами.

Применение хопперов-дозаторов в 10…15 раз уменьшает затраты труда по сравнению с затратами при выгрузке балласта из полувагонов. При больших расстояниях транспортирования с целью лучшего использования хопперов-дозаторов иногда устраивают промежуточные склады-накопители. До склада балласт перевозят в полувагонах, а от склада на участок балластировки – в хопперах-дозаторах, что позволяет более равномерно подавать балласт на участки работ. Необходимость устройства промежуточных складов обосновывается технико-экономическими расчетами.

Выгрузку балласта из полувагонов выполняет звено, в которое входят 8 монтеров пути. Кроме того, требуются дополнительные рабочие для расчистки пути от выгруженного материала согласно требованиям габарита подвижного состава, освобождения полувагонов от остатков балласта и закрывания люков. Но, главное, при использовании полувагонов дозировка балластастановится самостоятельной операцией, так как при выгрузке не удается распределить его вдоль пути в количестве, необходимом для механизированной подъемки (при использовании хопперов-дозаторов дополнительная дозировка бывает необходима лишь в отдельных местах).

На раздельном пункте, примыкающем к участку балластировки, открывают секторы запоров полувагонов и отбивают задний по ходу поезда люковый крюк. На месте разгрузки балластный поезд движется со скоростью до 5 км/ч, что позволяет рабочим с помощью молота или ломика окончательно открыть люки полувагонов. Балласт разгружается самотеком. Сразу за поездом ведут расчистку балласта по габариту. Поезд начинает обратное движение лишь после того, как руководитель работ удостоверится, что полувагоны полностью очищены от балласта и габарит выдержан.

Разгрузку балласта с платформ ведут с помощью гидравлических экскаваторов-планировщиков и обратных лопат, многоковшовых погрузчиков и лишь, в крайнем случае, вручную лопатами. Экскаваторы целесообразно оборудовать вместо ковша скребком. По прибытии поезда на перегон 2 рабочих последовательно открывают борта платформ, а экскаватор, двигаясь вдоль состава, разгружает балласт, сгребая его на сторону. Вслед за ним рабочие пути очищают платформы от остатков балласта, закрывают борта, и по сигналу руководителя работ поезд отправляется в карьер. Применение этого способа определяется возможностью прохода экскаватора вдоль состава.

Многоковшовый погрузчик доставляют на платформе балластного поезда. Во время разгрузки он перемещается по платформам. Для этого между ними укладывают щиты, а борта открывают.

Дозировка балласта как самостоятельная операция может проводиться с использованием ряда машин и механизмов: электробалластеров ЭЛБ-3, ЭЛБ-3М, ЦНИИС-УРМ3, ЭЛБ-3ТС, консольных балластеров КБ-2, мобильного путеподъемника МПП-5, тракторного дозировщиком ТДГ-1 и навесного дозировщика балласта УПМ-1-4.

Тракторный дозировщик ТДГ-1 монтируют на гусеничном тракторе с комбинированным ходом, который приспособлен для перемещения не только по грунту, но и по рельсам. Рабочее оборудование, несколько напоминающее оборудование бульдозера, состоит из толкающей рамы, лобового щита, боковых сочлененных крыльев, гидравлической системы управления и некоторых дополнительных частей, обеспечивающих многоцелевое применение машины как своеобразного бульдозера. При дозировке трактор движется по рельсам и раздвинутыми вперед крыльями загребает балласт с боков, перемещая его в пределы рельсошпальной решетки. Поскольку нижняя кромка крыльев и лобового щита образует контур, соответствующий очертанию поперечника задозированного пути при требуемом распределении балласта, после одного – двух проходов машины балласт покрывает рельсошпальную решетку достаточно равномерным слоем. Так как рельсы засыпаются не на полную высоту, по задозированному пути возможно движение рабочих поездов и машин на рельсовом ходу.

У рельсовых балластировочных машин дозатор устроен аналогичным образом. Беспрепятственный проход колес машины по задозированному пути обеспечивается при помощи рельсовых щеток. Крылья используются также для планировки откосов балластной призмы.

Подъемка задозированного пути в простейших случаях может быть осуществлена обыкновенными домкратами, с помощью которых часть рельсошпальной решетки, длина которой зависит от высоты вывески, извлекается из балласта, а после опускания решетка оказывается поверх слоя балласта. Затем домкраты переставляют на несколько метров вперед и вновь производят подъемку пути. При использовании ручных домкратов подъемка представляет собой весьма трудоемкую и тяжелую работу. Обычно применяют моторные домкраты и путеподъемники точечного действия, которые работают по тому же принципу, что и обычные домкраты.

Моторный путеподъемникпредставляет собой самоходный рельсовый экипаж, который в рабочем положении захватывает рельсы зажимами. При включении гидравлических домкратных устройств, опирающихся на балласт или грунт, рельсошпальная решетка поднимается вместе с корпусом путеподъемника. Опоры домкратных устройств располагаются на рычажных кронштейнах либо снаружи решетки за пределами ее контура, либо в шпальном ящике. Нередко в механизм подъемника входит система, позволяющая перемещать экипаж вместе с поднятой решеткой в поперечном направлении, т. е. осуществлять рихтовку. При этом машина превращается в подъемочно-рихтовочную. Специальные путерихтовочные машины могут перемещать решетку и без предварительной вывески.

К подъемно-рихтовочным машинам относится моторный путеподъемник МПТС-1 (рис. 7.7). При подъемке он вывешивает рельсошпальную решетку по высотным кольям через 3…4,5 м. Поднятый путь закрепляют подбивкой балласта на отдельных (маячных) шпалах, затем забрасывают балласт в шпальные ящики, подштопывают и подбивают другие шпалы. Аналогичным образом ведут подъемку пути и с использованием других подъемочных или подъемочно-рихтовочных машин. Для малых объемов работ выпускаются несамоходные моторные двухниточные домкраты.

Рис. 7.7. Подъемно-рихтовочная машина МПТС-1: 1 – ходовая рама; 2 – каркас; 3 – рабочий орган; 4 – силовая установка; 5 – опорный башмак (показан в поднятом положении); 6 – рельсовые захваты

Подъемочные агрегаты непрерывного действия, отличающиеся от точечных машин гораздо большей производительностью, удерживают поднятую рельсошпальную решетку, находясь в движении. Реакция на подъемное усилие при этом воспринимается самим путем, поэтому опорные тележки машины располагают за пределами волны искривления, создаваемой подъемником. Подъемник может быть установлен также на конце консольной фермы (стрелы) позади экипажа. Захват рельсошпальной решетки, обеспечивающий передачу подъемного усилия в подвижном соединении, в современных машинах происходит с помощью мощных электромагнитов. Они притягивают рельсы к роликам тележки подъемника. Перемещение тележки кверху образует искривление, которое при движении подъемника приобретает характер бегущей волны. Применяют также механические рельсовые захваты роликового или гусеничного типа.

Электромагнитный путеподъемник ЭМПП-2представляет собой разборную металлическую ферму, свободно опирающуюся концами на путевые тележки (рис. 7.8).

Рис. 7.8. Схема путеподъемника ЭМПП-2: 1 – трактор; 2 – ферма; 3 – контрольный щит фотоэлектрической системы; 4 – объемлющее устройство; 5 – путевые тележки; 6 – кронштейны подшпальных струнок

В середине фермы размещены механизм подъемника с электромагнитными захватами, устройство для разравнивания балласта под вывешенными шпалами, рельсовые и шпальные щетки, контрольные органы и др. Путеподъемник перемещается гусеничным трактором-электростанцией, а в кривых радиусом 1000 м и менее — двумя тракторами на комбинированном ходу со скоростью до 5 км/ч. Машину обслуживают 5 чел.

Электробалластерына рельсовом ходу используют тягу локомотива и выполняют как дозировку, так и подъемку пути со скоростью до 15 км/ч, а при необходимости также перемещение решетки в поперечном направлении, устранение перекосов, установление возвышения наружного рельса над внутренним в кривых участках пути и другие работы. Эти машины изучаются в курсе путевого хозяйства.

В процессе балластировки сначала производят выгрузку материала песчаной (гравийной) подушки, дозировку и подъемку пути на первый слой.В конце участка балластировки устраивают отвод с поднятого пути на задозированный с уклоном не круче 5‰. После подъемки на песчаный балласт и выправки пути скорости движения рабочих поездов могут достигать: при рельсах Р43 – 25 км/ч, при рельсах Р50 и Р65 – 40 км/ч. Затем производят подъемку пути на второй слой(щебеночный балласт). В кривых сначала на обе стороны выгружают одинаковое количество балласта, при втором проходе поезда выгрузку ведут только на наружную сторону для устройства возвышения. Наконец, требуется еще сплошной проход хопперов-дозаторов для засыпки шпальных ящиков. При определении толщины рыхлого балластного слоя должен учитываться запас на осадку (порядка 20%).

При сочетании в одном процессе выгрузки и дозировки щебеночного балластана раздельном пункте, примыкающем к участку балластировки, формируют поезд по схеме: состав хопперов-дозаторов – локомотив-балластер. При толщине слоя щебня 25 см под шпалой подъемку выполняют в 2 приема: при первом проходе балластировочного поезда путь поднимают примерно на половину высоты, при втором — до проектной отметки (с запасом на осадку), а затем засыпают шпальные ящики. Бригада монтеров пути следует за поездом и делает грубую регулировку пути, поправляет сбившиеся шпалы, устраняет просадки и перекосы.

После подъемки на первый слой щебня поезд уходит на раздельный пункт, где порожние хопперы-дозаторы заменяют гружеными. По возвращении поезда в конце забалластированного участка отцепляют вагоны с запасом щебня, необходимым для заполнения шпальных ящиков. Балласт из остальных вагонов используют при дозировке, а затем подъемке пути на второй слой щебня. После этого к поезду прицепляют оставленные вагоны со щебнем, он возвращается с ними к началу участка, открылки дозатора балластера устанавливают для оправки призмы, и поезд начинает движение, одновременно заполняя шпальные ящики и придавая вчерне нужную форму балластной призме.

На раздельных пунктах рельсошпальную решетку станционных путей, имеющих однослойную балластную призму, следует монтировать по предварительно уложенному песчаному балласту. Его завозят в думпкарах или автотранспортом.

При разгрузке балласта из думпкаров с готового главного пути необходимо обращать внимание на равномерность распределения песка по фронту, а также предотвращение засорения им щебеночного балласта. Для этого используют думпкары с откидывающимися вниз бортами, а также покрывают откосную часть призмы главного пути рулонной мешковиной, которую убирают после разравнивания песка. Выгруженный песок планируют бульдозером или автогрейдером. Можно для планировки использовать путевой струг,крылом которого удается перекрыть всю ширину соседнего пути. После планировкибалласт уплотняют, укладывают рельсошпальную решетку и выправляют путь, чтобы с него провести балластировку очередного станционного пути, расположенного рядом. Для окончательной балластировки с засыпкой песком шпальных ящиков используют хопперы-дозаторы.

Укладку стрелочных переводов также целесообразно производить на предварительно отсыпанный балласт. Однако переводы, расположенные в главном пути, при монтаже одновременно со звеньями остаются без балластного слоя. В этом случае их балластируют одновременно с главным путем. Сначала балласт с помощью хопперов-дозаторов разгружают по наружным концам и середине бокового, а затем — прямого пути, т. е. производят дозировку. Подъемку стрелочного перевода выполняет бригада из 21…23 чел. при помощи гидравлических домкратов, электрошпалоподбоек, гидрорихтовщиков.

Гидравлическими домкратами последовательно поднимают перевод в направлении от одиночного пути к разветвлению. Группа рабочих засыпает балластом шпальные ящики в местах установки домкратов и подбивает балласт под маячными брусьями, а после закрепления перевода на нужном высотном уровне ведет сплошную подбивку шпал и брусьев электрошпалоподбойками и выправку пути в пределах перевода. Домкраты по условиям техники безопасности устанавливают всегда с наружной стороны решетки. Сначала поднимают нить прямого направления, затем вторую нить этого направления и пути ответвления.

Использование моторного путеподъемника МПТС-1 позволяет сократить число работающих на балластировке стрелочного перевода до 8 чел. Порядок работ мало чем отличается от рассмотренного выше. Перевод при этом поднимают в пяти-семи местах по каждому из разветвляющихся путей.

В конце участка подъемки пути устраивают отвод с уклоном не круче 5%о. Для более эффективного использования локомотива к балластному составу прицепляют электробалластер, а выгрузку балласта и подъемку пути ведут одним локомотивом.

Рихтовка пути(выправка пути в плане) производится теми же машинами, что и подъемка пути. При постановке пути на ось с устранением углов в плане машиной ПРМ-ШГМ норма использования машины — 2,6 маш.-ч на 1 км пути. Максимальная величина сдвижки при грубой рихтовке — 300 мм, при чистовой рихтовке — 150 мм.

При рихтовке пути навесным блоком УПМ-1-3 на тракторе Т-158 величина сдвижки пути составляет 150 мм, а нормативное время использования машины — 2,15 маш.-ч/км.

После подъемки пути на балласт производится сплошная подбивкашпал (уплотнение балласта) уплотнительными машинами непрерывного действия (ВПО-3000, ВПО-3-3000, ВПО-4 и ПМ-400) и машинами циклического действия (ВПР-1200, ВПРС-500, ШПМ-02, ШПМА-4К, УПМ-1-6 и др.). Производительность машин при уплотнении балласта следующая: ВПО-4000 — 2 км/ч, ПМ-400 — от 0,4 до 1,1 км/ч, ВПР-1200 — до 1200 шпал/ч, ВПРС-500 — до 500 шпал/ч или 1 стрелочный перевод в час, ШПМ-02 — до 350 шпал/ч, ШПМА-4К – до 350 шпал/ч (при полуавтоматическом режиме работы), до 400 шпал/ч (при автоматическом режиме работы), УПМ-1-6 — до 120 м/ч (при одновременной подъемке пути и сплошной подбивке шпал).

Машины ВПО-4, ВПР-1200 и ВПРС-500 оборудованы автоматическим устройством для выправки пути. Машина ВПО-4 непрерывного действия. Машина ВПР-1200 циклического действия. Она имеет два подбивочных блока по 16 подбоек и одновременно подбивает две шпалы. Машина ВПРС-500 предназначена для работы на станционных путях и стрелочных переводах, имеет два блока по четыре подбойки, за один цикл подбивает одну шпалу. Машина непрерывного действия ПМ-400 смонтирована на базе гусеничного трактора Т-130Г-1 с комбинированным ходом, приспособленным для движения по рельсовому пути и грунтовым дорогам. Подбивочные блоки машины аналогичны подбивочным блокам ВПО-4000. Толщина балласта под шпалой для нормальной работы машины должна быть не менее 15 см.

Однако до последнего времени еще не создали таких уплотнительных машин, которые бы обеспечивали безосадочную работу пути. Многочисленными исследованиями, при непосредственном участии автора, установлены нормы обкатки пути (СНиП 32-01-95), которые для главного пути составляют: при уплотнении балласта машиной ВПО — 100 тыс. т, при уплотнении балласта машинами циклического действия — 150 тыс. т, при уплотнении балласта ручными электрошпалободбойками — 200 тыс. т. груза брутто.

Комплексную механизацию процесса балластировочных работ можно обеспечить при использовании универсальной путевой машины УПМ-1 с комплектом навесного оборудования, включающего: блок очистки пути УПМ-1-1, блок чистовой рихтовки пути УПМ-1-3, навесной дозировщик балласта УПМ-1-4, блок для перегонки шпал по меткам и разгонки стыковых зазоров УПМ-1-5, блок подъемки и подбивки пути УПМ-1-6. При этом время на монтаж и демонтаж одного блока на базовый тягач Т-158 не превышает 1 ч. Согласно типовой технологической карте балластировка 1 км пути (Р65, шпалы деревянные 1840 в прямых и 2000 шт./км в кривых, балластная призма двухслойная: песок 20 см, щебень 25 см) с использованием одного комплекта оборудования и двух базовых тягачей потребует 11,3 смены, а при использовании одного базового тягача — 19,3 смены.

Укладку стрелочных переводов рекомендуется вести на спланированный и уплотненный балласт. Однако при одновременной укладке блоков стрелочных переводов со звеньями главного пути, а также при замене участков пути стрелочными переводами при переустройстве станций выгрузка балласта из хоппер-дозаторов сначала производится от крестовины по боковому пути, а затем по прямому. Подъемку стрелочного перевода на балласт производят с помощью моторного путеподъемника МПТС или гидравлических домкратов. Сначала перевод устанавливают на маячные брусья (5…7 по каждому направлению), а затем производят его сплошную выправку и подбивку в направлении от стрелки к крестовине. Выправку и подбивку стрелочных переводов целесообразно вести с применением машины ВПРС-500. Норма затрат труда на балластировку одиночного стрелочного перевода марки 1/11 и 1/9 с рельсами Р65 на щебеночном балласте с применением гидравлических домкратов и электрошпалоподбоек — 78,2 чел.-ч, на песчаном балласте — 151,9 чел.-ч. Состав звена — 9 человек. Балластировку пути следует вести в теплое время года, так как влажность песчаного и гравийного балласта, как правило, превышает 6%. При отрицательных температурах балласт с такой влажностью смерзается как в пути, так и в транспортных средствах. При необходимости проведения балластировки пути в зимний период заготовленный в карьерах балласт необходимо перелопачивать с помощью экскаватора или бульдозера, а балластировку вести при температурах ниже 10…15°С. При перепаде температуры в процессе балластировки для предотвращения примерзания балласта к стенкам вагонов их смазывают тонким слоем мазута, нефти, раствором технического хлористого кальция или натрия, покрывают пенопластом или полимерными мастиками. На участке балластировки земляное полотно должно быть очищено от снега. Подъемку и выправку пути следует производить сразу (без разрыва по времени) за выгрузкой балласта. При первых заморозках во избежание прочного примерзания шпал необходимо периодически отрывать их от земляного полотна электробалластером или точечными путеподъемниками. Просадки и перекосы на забалластированном пути выправляют с помощью деревянных карточек и нашпальников. Весной после оттаивания балласта необходимо произвести выправку пути с удалением установленных зимой карточек и нашпальников.

Дата добавления: 2016-02-04; просмотров: 19923;