Глава 4. Монтаж типовых узлов и оборудования

4.1. Монтаж прокатной клети

Оборудование прокатных цехов отличается большим разнообразием машин. Наиболее высокие требования предъявляются к монтажу непрерывных агрегатов, в частности прокатных станов. При монтаже прокатных станов необходимо обеспечить высокую точность установки машин с минимальными отклонением от линии прокатки.

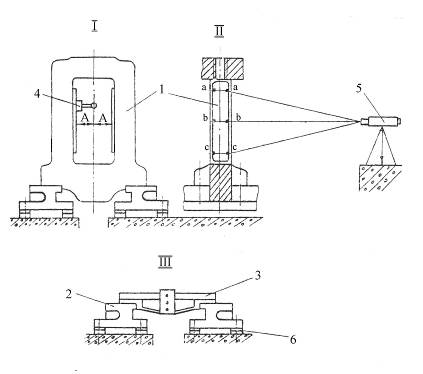

Рис. 4.1. Схемы выверки плитовин и станин прокатной клети:

I – выверка соосносности клети; II – выверка вертикальности;

III – установка плитовин шаблоном; а, б, с, - точки замеров;

1 – станина; 2 – плитовины; 3 – шаблон; 4 – визирная марка;

5 – теодолит; 6 – прокладки

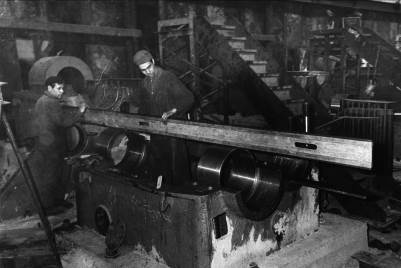

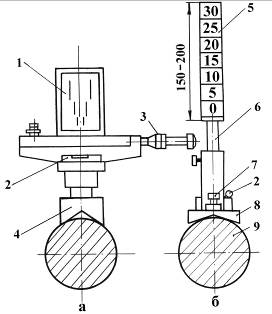

Рис.4.2. Монтаж станин прокатной клети

Монтаж оборудования прокатных станов имеет следующие особенности:

- значительная протяжённость прокатных станов, когда машины и механизмы, входящие в их состав, устанавливаются на различные фундаменты;

- большие габариты узлов, деталей;

- большая масса узлов, деталей, превышающих грузоподъёмность технологических мостовых кранов.

Наиболее сложной и ответственной операцией является установка станин прокатной клети или прокатных клетей в сборе.

Монтаж рабочей клети начинается с установки на фундамент поперечных балок (рис. 4.1). Балки устанавливают на подкладках, уложенных с двух сторон каждого фундаментного болта.

Балки выверяют в вертикальной плоскости по рабочему реперу, а в горизонтальной – по оси прокатки и оси клети горизонтальных валков. На поперечные балки ставят плитовины 2, выверка которых проводится в соответствии со схемой (см. рис.4.1) с использованием шаблона. При монтаже станин стана 2000 горячей прокатки на ММК от шаблонов отказались. Был применен более простой и эффективный способ. Одна плитовина крепилась к балке, другая не закреплялась. Затем монтируются станины 1 (рис.4.2). После монтажа станины незакреплённая станина гидродомкратами поджимается к станине, закрепляется плитовина и крепятся станины к плитовине.

Выверка соосности станин осуществляется с помощью визирной марки 4, закрепляемой на магните к внутренним поверхностям станин и теодолита 5, визирный луч которого зафиксирован относительно оси линии привода валков.

После предварительной выверки их соединяют стяжками, проверяют повторно и окончательно закрепляют болтами. Затяжку болтов осуществляют двумя способами.

После предварительной затяжки нагревают болт и поворачивают гайку на определенный угол. При остывании болта происходит окончательная затяжка.

По второму способу затяжку осуществляют гидравлическим ключом УБС, разработанным строительно-монтажной сварочной лабораторией треста Востокметаллургмонтаж.

4.2. Монтаж многоопорных трансмиссионных валов

Проверка и обеспечение соосности подшипников и опор для многоопорных валов является трудоемкой операцией. Выверку опор многоопорных валов осуществляют по фальшвалу (рис. 4.3) с использованием поверочной линейки (рис.4.3,б, рис.4.4) щупом (рис.4.3,г) при установке вала на подшипниках качения, оптико-геодезическим способом (рис.4.5).

Рис.4.3. Схемы выверки подшипниковых опор

Для проверки соосности подшипников трансмиссионного вала по первому методу (рис.4.3, а) изготавливают фальшвал 1 такой длины, чтобы он одновременно укладывался на три опоры.

Начинают проверку с укладки вала в крайние гнезда 2, постепенно перекладывая его затем на одну – две опоры вперёд. По плотности прилегания калибрующей части судят о правильности установки опоры в вертикальной и горизонтальной плоскостях.

Правильность установки опор можно проверить и с помощью поверочной линейки 3, уровня 4 и щупа (рис. 4.3, б). Для подшипников скольжения линейку устанавливают на дно вкладыша или на плоскость разъёма, при этом необходима проверка правильности расточки места посадки относительно вертикальной плоскости. Перекос допускается не более 0,02 мм на 100 мм длины гнезда. В горизонтальной плоскости проверку производят, укладывая линейку к краям расточек вкладышей. Зазор замеряют щупом.

Аналогично осуществляют проверку положения подшипников качения в двух плоскостях (рис. 4.3, в) с помощью линейки 3 по наружным кольцам 5, которую для выверки в вертикальной плоскости устанавливают сверху на кольца, а затем прикладывают к ним сбоку. При разном диаметре колец между ними и линейкой укладывают набор концевых мер длины 6.

Рис. 4.4. Выверка подшипниковых опор

Рис. 4.4. Выверка подшипниковых опор

Соосность опор вала, смонтированного на подшипниках качения, можно проверить щупом (после установки его в сборе с подшипниками в опоры), вводя его в зазор между телами и поверхностью качения в ненагруженной зоне 1 (рис. 4.3,г) и перемещая по всей длине зазора от точки IV до точки II на всех подшипниках при одном положении вала.

При правильной установке радиальные зазоры всех подшипников расположены в ненагруженной зоне симметрично относительно вертикальной оси, как показано на рис. 4.3,г. В подшипниках с цилиндрическими роликами зазоры должны быть одинаковы на обоих концах. Наличие зазора в положении II или III указывает на необходимость сдвига корпуса в направлении, противоположном расположению зазора.

Вышерассмотренные методы трудоёмки и не обеспечивают надлежащей точности.

Повышение точности установки многоопорных валов достигается применением оптико-геодезического метода контроля соосности валов и подшипниковых опор с применением специальных приспособлений. Схема проверки положения многоопорного вала показана на рис. 4.5.

Рис. 4.5. Схема выверки трансмиссионного вала:

1 - теодолит; 2 - марка-насадка; 3 - малогабаритная шкаловая рейка;

4 - зеркало; 5 - прецизионный нивелир; 6 - микрометрическая марка;

7 - трансмиссия; 8 - стационарная визирная марка

Соосность опор относительно вертикальной плоскости проверяют теодолитом 1, микрометрической маркой 6 и стационарной визирной маркой 8, закрепляемой на обноске, с помощью которых провешивают монтажную (оптическую) ось 1-8. После закрепления монтажной оси выверку опор осуществляют с помощью подвижной микроскопической марки (рис. 4.6,а), которая состоит из щитка с визирной целью 1 (в виде биссектора), уровня 2, микрометра 3 и подставки с магнитом 4. Плоскость симметрии призматического основания совпадает с осью симметрии визирной цели марки, что определяет нулевое положение марки по отсчету микрометра. Марку призмой устанавливают на вал или наружное кольцо подшипника. Величину линейного смещения оси расточки (вала) после введения визирной цели марки в створ монтажной оси трансмиссии (визирный луч теодолита) определяют как разность между нулевым и фактическим отсчетом по микрометру. Соосность опор относительно горизонтальной плоскости (отклонение от горизонтальности) осуществляют с помощью прецизионного нивелира типа НА-1 и малогабаритной шкаловой рейки (рис. 4.6, б). Высокоточная штриховая шкала 5 рейки с ценой деления 5 мм укреплена на штоке 6 с пятой 8 для установки на вал 9. Шток свободно перемещается во втулке подставки перпендикулярно призме. Верти

кальность положения рейки определяют с помощью уровня 2 и регулировочного винта 7. Подобная рейка с плоской опорой приме

кальность положения рейки определяют с помощью уровня 2 и регулировочного винта 7. Подобная рейка с плоской опорой приме  няется при проверке горизонтальности плоских поверхностей (плитовин, станин и т.п.). При монтаже валов одна из опор устанавливается с помощью нивелирной рейки РН-1 и нивелира на проектную отметку по высоте, а затем проверяют ее горизонтальность уровнем по разъему, наружному кольцу или расточке. В дальнейшем эту опору принимают за базу, относительно которой производят выверку остальных опор.

няется при проверке горизонтальности плоских поверхностей (плитовин, станин и т.п.). При монтаже валов одна из опор устанавливается с помощью нивелирной рейки РН-1 и нивелира на проектную отметку по высоте, а затем проверяют ее горизонтальность уровнем по разъему, наружному кольцу или расточке. В дальнейшем эту опору принимают за базу, относительно которой производят выверку остальных опор.

Рис.4.5. Схемы приспособлений для выверки валов

Одновременно методом авторефлексии контролируется перекос расточек опор относительно оси вала трансмиссии. Выверку осуществляют тем же теодолитом 2 (рис. 4.7, а) с маркой-насадкой 3 на объективе, который закреплен на столике 1, и приспособлением с зеркалом (рис. 4.7,б), состоящим из зеркала 4, микрометрического винта 5, нониуса 6 для отсчета углов поворота призмы 7.

Центр перекрестия на марке-насадке совпадает с визирной осью трубы 10 теодолита. Зеркало закреплено на оси, перпендикулярной плоскости симметрии призмы, и может вращаться вокруг как горизонтальной, так и вертикальной оси.

Рис. 4.7. Схема выверки оптическим методом авторефлексии

При проверке отклонения от соосности на наружное кольцо подшипника устанавливают по уровню приспособление с зеркалом. Наблюдатель (геодезист) поворачивает зеркало 12 относительно горизонтальной и вертикальной осей до фиксации совпадения отраженного изображения 8 марки-насадки 3 с перекрестием сетки нитей 9 трубы теодолита 11. По нониусу лимба определяют угловую величину перекоса, согласно которой проводят разворот корпуса опоры, после этого выполняют повторную проверку, результаты которой заносят в формуляр на установку вала.

4.3. Монтаж централизованных систем смазывания

Монтаж централизованных систем смазывания – трудоемкая работа. Трудоемкость монтажа систем смазывания составляет 20 – 50 % трудовых затрат на монтаж основного оборудования, в то время как масса систем смазывания составляет 1,7 – 7,2% массы основного оборудования.

Монтаж систем смазывания – это в основном работы по прокладке трубопроводов. Монтаж трубопроводов систем смазывания включает операции травления, продувки, пневматического испытания и промывки, а иногда разборки и вторичного монтажа.

Монтаж систем смазывания можно разделить на три этапа:

- установка оборудования станции и обвязка его коммуникациями в пределах маслоподвала;

- прокладка магистральных трубопроводов;

- монтаж отводов от них и разводка маслопроводов по машинам.

Работы необходимо выполнять одновременно в нескольких местах и в первую очередь в маслоподвалах, каналах и туннелях, т.е. там, где они не зависят от монтажа основного оборудования.

Для обеспечения высокой надежности систем смазывания в эксплуатации необходимо при монтаже выполнить следующие основные требования:

- все аппараты и устройства должны быть расконсервированы и предварительно испытаны;

- гидравлическую часть аппаратов систем необходимо надежно защитить от пыли и посторонних включений;

- перед монтажом трубопроводов их внутренние поверхности должны быть очищены, промыты и высушены;

- смазочный материал перед заправкой необходимо тщательно отфильтровать, класс частоты – не ниже четырнадцатого по ГОСТ 17216 – 71;

- установку аппаратов и устройств систем производить в строгом соответствии с монтажными чертежами, принципиальной схемы системы и паспортами (руководствами по эксплуатации) аппаратов и устройств;

- окончательную затяжку накидных гаек трубопроводов производить после заправки системы смазочным материалом и полного удаления воздуха из гидравлических магистралей системы.

Подготовка к пуску смазочной системы в общем случае включает заправку резервуаров и трубопроводов системы смазочным материалом, наладку аппаратов и устройств для обеспечения функционирования системы на заданных режимах, проведение приемосдаточных испытаний.

Заправку резервуаров производят через заливные горловины и заправочные штуцера, снабженные фильтрами. Во избежание попадания воздуха в магистраль, полное опорожнение резервуаров не допускается. Основную трудность при заправке системы смазочным материалом представляет удаление воздуха из гидравлических магистралей. Наличие воздушных включений в магистралях резко снижает стабильность подачи смазочного материала, особенно в тех системах, в которых объем смазочного материала в магистралях на много (в 100 раз и более) превышает объем подачи.

Заправку трубопроводов и распределительной аппаратуры последовательных систем следует производить в таком порядке:

- отсоединить трубопроводы от смазочной станции, питателей и штуцеров для ввода смазочного материала в точки;

- включить смазочную станцию и после появления смазочного материала без воздушных пузырьков на выходе из станции подключить трубопровод;

- заполнить смазочным материалом трубопровод от станции до центрального питателя, подсоединить трубопровод к питателю;

- продолжая нагнетать смазочный материал, добиться его появления без воздушных пузырьков из отводов центрального питания, подсоединить к отводам питателя;

- аналогично прокачать вторичные питатели и трубопроводы, соединяющие отводы питателей со штуцерами для ввода смазочного материала в точки и питатели между собой;

- надежно затянуть все соединения трубопроводов во избежание утечек смазочного материала.

Для заполнения смазочным материалом систем с большим объемом гидравлических магистралей (при небольшой подаче штатной смазочной станции) необходимо применять высокопроизводительные заправочные станции с подключением их через тройник с обратным клапаном.

После окончания настройки и регулирования всех элементов смазочной системы необходимо включить систему на некоторое время для прокачки и выхода на рабочий режим, а также провести испытания.

При приемо-сдаточных испытаниях наиболее важно проверить подачу смазочного материала в каждую точку, номинальное давление в системе и работу системы контроля и сигнализации.

Дата добавления: 2015-12-11; просмотров: 3656;