Глава 3. Способы выверки оборудования

Базовые детали машин выверяют раздельно в вертикальной и горизонтальной плоскостях двумя методами:

- оптико-геодезическим;

- по геодезическим знакам.

Операции выверки оборудования являются наиболее ответственными и выполняются специалистами высокой квалификации.

Наибольшую точность выверки оборудования обеспечивает оптико-геодезический метод.

3.1. Оптико-геодезический метод

Выверка базовых деталей машин по высоте и на горизонтальность осуществляется с использованием нивелира и миллиметровой линейки (рис 3.1).

Определяя превышение соответствующих точек базовой детали (как правило, располагающихся над местом крепления машин к фундаментам), проверяют точность установки и производят необходимую корректировку по одному из вышерассмотренных способов установки оборудования.

Выверку начинают с установки высоты пакета подкладок:  ,

,

где  - фактический зазор между фундаментом и проектной отметкой опорной поверхности базовой детали;

- фактический зазор между фундаментом и проектной отметкой опорной поверхности базовой детали;

- величина упругой деформации пакета под нагрузкой.

- величина упругой деформации пакета под нагрузкой.

Затем устанавливается базовая деталь и производится окончательная выверка машины по высоте с предварительной затяжкой болтов. Не допускается корректировка уровня горизонтальной плоскости базовой детали путем регулирования усилия затяжки фундаментных болтов. Это ведет к дополнительным напряжениям, которые совместно с рабочими напряжениями могут превысить предел прочности детали.

В ряде случаев при проверке горизонтальности целесообразно использование лазера, закрепляемого на тубусе нивелира. Пятно от светового луча на нивелирной линейке позволяет судить о положении базовой детали. Этот метод используется для установки по горизонтали рельс агломашины.

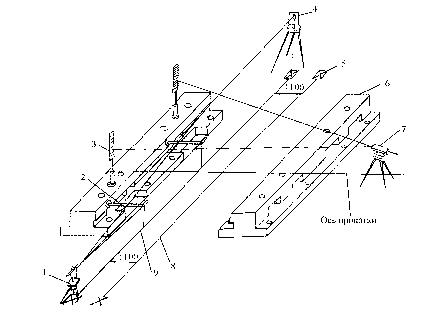

Выверку деталей в горизонтальной плоскости осуществляют теодолитом (рис. 3.2). Контролируются отклонения от продольной и поперечной осей, а также перекос относительно этих осей.

Рис.3.1. Определение превышений:

ГИ – горизонт инструмента; b, d – отсчеты по линейке относительно репера и поверхности стопы подкладок; h – высота контрольной

отметки; hф – фактическая высота фундамента в месте

установки подкладок

Продольную ось машины и ось привода отмечают на базовых деталях рисками или линиями.

Основную и вспомогательную рабочие оси, зафиксированные на фундаменте плашками, реализуют визирным лучом теодолита.

Теодолит устанавливают точно над керном плашки. На противоположном конце рабочей оси над керном второй плашки устанавливают светящуюся марку и фиксируют на ней перекрестие линий теодолита. Если ось машины зафиксирована рисками, то ее отклонение от рабочей оси фиксируется теодолитом, который устанавливается на площадку, имеющую возможность смещаться в горизонтальной плоскости с указанием величины смещения.

Рис.3.2. Схема выверки плитовин оптико-геодезическим методом:

1 – теодолит типа Т-2; 2 – переносная визирная марка с микрометрической головкой; 3 – малогабаритная нивелирная рейка; 4 – стационарная светящаяся марка; 5 – плашка; 6 – плитовина; 7 – нивелир типа НА-1;

8 – ось клети; 9 –вспомогательная ось

Измерение углов перекоса осуществляется непосредственно теодолитом.

Этим способом можно осуществлять выверку в плане собранных машин, имеющих детали, определяющие положения осей машины (выходные валы). В этом случае рядом с основной рабочей осью разбивают вспомогательную, которую реализуют установкой теодолита и светящейся марки. По показаниям магнитных нивелирных линеек, устанавливаемых на цилиндрические поверхности валов, судят об отклонениях оси машины относительно оси на фундаменте.

3.2. Инструментальный метод

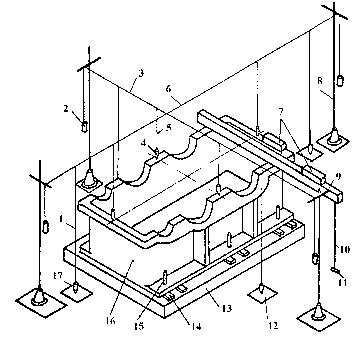

Схема выверки базовых деталей по геодезическим знакам приведена на рис. 3.3.

Рис.3.3. Схема выверки базовых деталей по геодезическим знакам

С помощью уровня 7 и поверочной линейки 9 совмещают все точки контролируемой поверхности с горизонтальной плоскостью. Высотную координату измеряют штихмасом 10 между поверочной линейкой 9 и репером 11. Положение базовой детали по высоте изменяют за счет толщины подкладок. В горизонтальной плоскости выверку базовых деталей осуществляют по двум осям. Продольную ось фиксируют струной 6, поперечную ось – струной 3 относительно плашек 12, 17. Струны из стальной проволоки диаметром 0,3 – 0,5 мм опираются на стойки 8. В качестве стоек используют элементы арматуры фундамента или специальные каркасы. Устойчивое положение струн достигается грузами 2. Чтобы устранить колебания грузов при сильном ветре, их помещают в сосуды с минеральным маслом. Выверяют струны по плашкам 12 с помощью отвесов 1.

Отклонение отвесов 5 от продольной и поперечной осей, зафиксированных на корпусе, характеризует точность установки оборудования в плане.

Этот способ имеет пониженную точность в сравнении с первым, а наличие струн затрудняет проведение подъемно-транспортных работ.

3.3. Центровка валов

Одной из разновидностей выверки оборудования является центровка валов.

Эта, на первый взгляд, простая операция требует высокой тщательности и проведения несложных, но очень важных расчётов по подбору подкладок и величины смещения в горизонтальной плоскости (рис. 3.4).

Центровка валов заключается в устранении их несоосности и перекосов в горизонтальной и вертикальной плоскостях.

При центровке валов должны выполняться следующие операции:

- замер радиальных и торцевых зазоров в вертикальной плоскости;

- определение расчётным путём по результатам замеров необходимых величин подкладок под опоры центрируемого вала;

- установка подкладок под опоры;

- замер радиальных и торцевых зазоров в горизонтальной плоскости;

- определение расчётным путём по результатам замеров необходимых величин смещения опор центрируемого вала в горизонтальной плоскости;

- смещение опор центрируемого вала в соответствии с расчётными данными;

- закрепление центрируемого узла;

- соединение полумуфт.

При замере радиальных и торцевых зазоров полумуфты центрируемых валов должны вращаться совместно, с целью исключения дефектов поверхности полумуфт (вдавлины, раковины и т. д.) и их эксцентриситета при изготовлении или сборке.

Рис.3.4. Центровка валов: а, b – радиальное и торцевое смещение

полумуфт в точках замера 1, 3 и 2, 4 соответственно; S – величина несоосности валов; d – диаметр окружности, на которой находится точка замера;  – угол перекоса осей валов

– угол перекоса осей валов

По результатам замеров определяют необходимую величину смещения в вертикальной плоскости (за счёт изменения толщины подкладок под опорами а и б в горизонтальной плоскости).

Радиальные зазоры фиксируют несоосность валов, торцевые – перекос осей.

Величина смещения в горизонтальной плоскости для опоры А (см. рис. 3.4)

,

,

для опоры Б

.

.

Величина смещения в вертикальной плоскости для опоры A

,

,

для опоры Б

,

,

где d – диаметр, на котором производятся замеры зазоров.

Дата добавления: 2015-12-11; просмотров: 2710;