СНЯТИЕ ХАРАКТЕРИСТИКИ ШЕСТЕРЕННОГО НАСОСА

Одним из наиболее распространенных видов роторных насосов являются шестеренные насосы, которые применяются в различных гидроприводах, для перекачивания вязких жидкостей (нефти, нефтепродуктов и др.), а также в системах смазки механизмов и машин. Они отличаются небольшими габаритами, простотой изготовления, надежностью в работе и сравнительно высоким к.п.д. Данные насосы, вследствие малого момента инерции шестерен могут работать при частоте вращения приводного вала в пределах до 6×103 ¸ 104 мин-1.

Шестеренные насосы делятся на насосы с внешним и внутренним зацеплением. Наиболее распространены насосы с внешним зацеплением шестерен вследствие простоты изготовления. Насосы с внутренним зацеплением шестерен более компактны и используются в установках с ограниченным объемом.

Схема шестеренного насоса с внешним зацеплением представлена на рис. 14.1. Насос состоит из двух одинаковых цилиндрических шестерен – ведущей 2 и ведомой 3, которые находятся в зацеплении и установлены в корпусе 1 с небольшими зазорами.

Схема шестеренного насоса с внешним зацеплением представлена на рис. 14.1. Насос состоит из двух одинаковых цилиндрических шестерен – ведущей 2 и ведомой 3, которые находятся в зацеплении и установлены в корпусе 1 с небольшими зазорами.

Принцип действия шестеренного насоса с внешним зацеплением состоит в следующем. Ведущая шестерня 2 приводится во вращение от приводного вала, на котором она жестко закреплена с помощью шпонки. При этом получает вращение в противоположном направлении ведомая шестерня 3, находящаяся с ней в зацеплении. Когда зубья выходят из зацепления в пространстве между ними создается разрежение и в него всасывается перекачиваемая жидкость. Следовательно, полость В (рис. 14.1), в которой зубья выходят из зацепления, является полостью всасывания. Жидкость, которая попадает в пространство во впадине между зубьями, отсекается от остальной жидкости при касании вершины зуба внутренней поверхности корпуса 1 и затем в результате вращения шестерен переносится в полость нагнетания Н (рис. 14.1). В полости нагнетания зубья шестерен 2 и 3 входят в зацепление, выталкивая жидкость из пространства между ними, и создают тем самым необходимый напор.

Шестерни 2 и 3, вследствие разности давления в полостях нагнетания и всасывания, подвержены воздействию радиальных сил, которые могут привести к их заклиниванию. Для уравновешивания данных сил иногда в корпусе 1 шестеренных насосов выполняются разгрузочные каналы 4 (рис. 14.1). Каналы 4 выполняются таким образом, что, когда отсеченный объем жидкости перемещается в положение, диаметрально противоположное нагнетательной полости Н, то незначительная часть жидкости перетекает из данной полости в полость отсеченного объема, создавая там такое же давление. В свою очередь, когда отсеченный объем жидкости переместится в положение, диаметрально противоположное полости всасывания В (рис.14.1), то такая же порция жидкости перетекает в эту полость, уравнивая тем самым в них давление.

Современные шестеренные насосы могут развивать давление до 10¸20 МПа. При этом подача их не регулируется и достигает 24¸30 м3/ч.

Рабочим объемом шестеренного насоса V0 является объем пространства, предназначенный для заполнения перекачиваемой жидкостью, которая переносится из полости всасывания В (рис. 14.1) в полость нагнетания Н за один оборот приводного вала. Рабочий объем зависит от конструкции и принципа действия насоса.

В промышленности чаще всего применяются шестеренные насосы, имеющие пару прямозубых шестерен с одинаковым числом зубьев эвольвентного профиля.

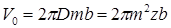

Рабочий объем такого шестеренного насоса приближенно можно определить, исходя из допущения, что объем зуба равен объему впадины, что соответствует объему кольца, имеющего наружный диаметр, равный диаметру окружности выступов шестерен толщиной, равной высоте зуба h, и шириной, равной ширине шестерни b. Объем данного кольца равен произведению длины начальной окружности на площадь его сечения, т.е.

(14.1)

(14.1)

где D - диаметр начальной окружности шестерни (для шестерен одинакового диаметра - расстояние между осями шестерен); m - модуль шестерни;  ; b - ширина шестерни; z - число зубьев шестерни.

; b - ширина шестерни; z - число зубьев шестерни.

Учитывая, что у шестерен объем впадин между зубьями несколько бо-льше объема самих зубьев, то уточненная формула для определения рабочего объема шестеренного насоса имеет вид

(14.2)

(14.2)

Средняя теоретическая подача шестеренного насоса зависит от геометрических размеров его рабочих камер и определяется по зависимости

(14.3)

(14.3)

где V0 - рабочий объем насоса или теоретическая подача за один оборот ведущей шестерни; n - частота вращения ведущей шестерни, об/мин.

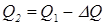

Средняя подача шестеренного насоса в напорную линию Q2, меньше QТ вследствие утечек жидкости через неплотности рабочих камер, неполного их заполнения, а также сжатия жидкости. Подачу насоса необходимо определять в напорной линии Q2 при рабочем его давлении Р. Если же подача насоса Q1 измеряется на участке трубопровода, где малое давление и жидкость не сжата, то величина Q2 определяется по формуле

, (14.4)

, (14.4)

где  - уменьшение объема жидкости в результате ее сжатия. Величиной

- уменьшение объема жидкости в результате ее сжатия. Величиной  можно пренебречь, если рабочее давление шестеренного насоса не превышает 1,5¸2 МПа.

можно пренебречь, если рабочее давление шестеренного насоса не превышает 1,5¸2 МПа.

Величина  определяется по зависимости

определяется по зависимости

, (14.5)

, (14.5)

где Е - среднее значение модуля упругости жидкости в пределах изменения давления насоса Р (определяется по справочной литературе).

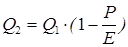

С учетом (14.5) среднее значение подачи шестеренного насоса имеет вид

, (14.6)

, (14.6)

Объемным к.п.д. шестеренного насоса называется отношение средней его подачи Q2 к теоретической QТ и определяется по формуле

(14.7)

(14.7)

Объемный к.п.д. шестеренных насосов составляет  = 0,76¸0,94.

= 0,76¸0,94.

Совокупность зависимостей Q2 = f(P) и  = f(P), получаемых на основании опытных данных при n = const является характеристикой шестеренного насоса.

= f(P), получаемых на основании опытных данных при n = const является характеристикой шестеренного насоса.

Цель работы - ознакомление с конструкцией, принципом работы шестеренного насоса и определение его рабочего объема. Получение опытным путем зависимостей подачи жидкости, мощности и к.п.д. шестеренного насоса от давления Р2.

Дата добавления: 2016-02-04; просмотров: 1851;