Эргономические свойства.

Эргономика – наука по изучению человеческого фактора при эксплуатации техники (удобство обслуживания, способы обслуживания, виды помех, требования к оператору).

Большинство технических ситем основано на взаимодействии с человеком, поэтому важными вопросами являются такие, как обслуживается система и какое влияние оказывает на человека.

Эргономика не ограничивается техникой безопасности и условиями работы; она также ищет пределы человеческих способностей в экстремальных ситуациях. При проектировании технических систем следует стремиться к тому, чтобы техническая система обеспечивала человеку со средними способностями оптимальные условия обслуживания и управления. В идеале работа не должна утомлять ни физически, ни психически.

Рассмотрим некоторые данные о силовых параметрах человека.

Мощность человека зависит от того, какие его мышцы включены в работу. При длительной работе (семичасовой рабочий день) он может ориентировочно реализовать мощность, приведенную ниже, Вт:

Подъем воды ведрами из колодца руками ............ 15,6

Подъем воды ведрами с помощью блока .............. 36

Выкачивание воды ручным насосом ..................... 70

Если работа непродолжительная, то мощность может быть большей. Например, штангист практически за секунду поднимает штангу массой 200 кг на высоту 1,5м, т.е. спортсмен обладает кратковременной мощностью около 3 кВт.

Считается, что при нормальной производственной работе человека в течение смены частота его пульса не должна превышать частоту пульса покоя больше чем на 40 ударов в минуту, а температура тела — на 1 °С. Пульс до 120 ударов в минуту свидетельствует о легкой работе, 130 - о средней, 180 – о тяжелой, свыше 180 - об очень тяжелой.

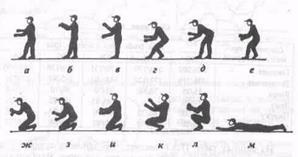

Производительность труда зависит также от позы работающего (рисунок 3.1). Например, при статическом нагружении мышц при работе согнувшись, снижается производительность труда монтажников.

Рисунок 3.1 – Производительность труда монтажников в зависимости от позы, %: а - 100; б - 100; в - 100; г - 95; д - 75; е - 53; ж - 50; з - 50; и - 60; к-67; л - 36, м - 30...40

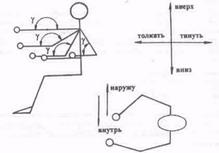

Мышцы человека при длительной работе способны создать максимальные силы (таблица 3.1); эти силы зависят от угла сгиба руки в локте (рисунок 3.2).

Рисунок 3.2 – Движение рук человека

Таблица 3.1 – Сила руки, Н

| Движение правой/ левой рукой | Угол сгиба руки в локте γ, град. | ||||

| Тянущее/ Толкающее | 220/200 200/170 | 240/170 170/120 | 170/135 145/105 | 150/130 145/90 | 105/100 135/90 |

| Вверх | 55/35 | 70/60 | 95/70 | 80/70 | 80/60 |

| Вниз | 70/50 | 105/85 | 105/85 | 80/70 | |

| Наружу | 55/32 | 60/32 | 80/70 | 105/85 | 70/50 |

| Внутрь | 80/50 | 80/60 | 90/80 | 90/80 | 80/70 |

Из данных таблицы 3.2 следует, что человеку труднее поднимать груз или перемещать его внутрь и наружу. Наибольшую силу он может прикладывать при движении «тяни-толкай». При эпизодической работе эти силы увеличиваются.

Тянуть вверх можно также за счет разгибания спины. В этом случае можно создать силу около 1300 Н.

Следует отметить, что в некоторых случаях для того, чтобы тянуть груз, необходимо его зажать ладонью; сила зажатия составляет 450 Н.

Когда требуются точные перемещения рычага, рукоятку располагают в оптимальном положении и при движениях «тяни-толкай» не рассчитывают на применение силы более 135 Н.

При частом пользовании рычагами усилие не должно превышать для работы одной рукой 90 Н, а для работы двумя руками 135 Н.

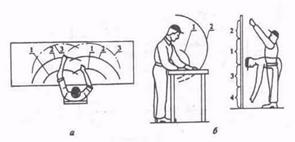

Зона, которую человек может обслуживать, достигает по высоте 2 м (рисунок 3.3), но наиболее удобной зоной для работы считается высота от 1 до 1,6 м.

Рисунок 3.3 – Пределы досягаемости рук рабочего:

а – в горизонтальной плоскости; б – в вертикальной плоскости;

1 — нормальная зона; 2 - максимальная зона; 3 - максимальная зона при наклоне корпуса вперед не более чем на 30°; 4 - нижняя неудобная зона

В ручных приводах подъемно-транспортных машин используют силу рук рабочего. Если привод осуществляется вращением рукоятки руками, то плечо (радиус) вращения должно быть не более 400 мм, ось вращения следует располагать на высоте 900 ...1100 мм, а длину рукоятки принимать 300...350 мм. Если приводной вал расположен на такой высоте, что нельзя пользоваться рукояткой, применяют тяговые колеса на приводном валу. вращаемые бесконечной сварной цепью. Длина цепи должна быть такой, чтобы нижняя часть ее петли находилась на высоте около 600 мм от поверхности пола. Цепь изготавливают из прутка диаметром 5 - 6 мм; диаметр тягового колеса обычно составляет 300 - 1000 мм.

В этих случаях силой и скоростью движения рук рабочего задаются по данным таблицы 3.2. При качающейся рукоятке домкрата ее длину назначают не более 800 мм.

Таблица 3.2 – Сила и скорость движения рук рабочего

| Длительность работы | Сила, Н | Скорость, м/с | ||

| на рукоятке | на тяговой цепи | на рукоятке | на тяговой цепи | |

| Непрерывная в течение 6...8 ч | 80-100 | 120-160 | 0,9-1,2 | 0.6-0,8 |

| Периодическая в течение 6...8 ч с частыми перерывами | 150-160 | 180-200 | 0,7-0,8 | 0.5-0,6 |

| Кратковременная (до 5 мин) | До 200 | 300-400 | 0,5-0.6 | 0,3-0,4 |

| Весьма кратковременная (рывок) | До 300 | До 800 | 0,3-0,4 | 0,1-0,2 |

Таким образом, при конструировании технических систем важно учитывать физические и психические возможности человека для полной реализации функциональных свойств системы.

7. Эстетические свойства. Эти свойства должны объединять внешний вид технической системы с ее функциональным назначением.

Тенденция к объединению свойств практической полезности технической системы с эстетическими свойствами (т.е. объединению пользы и красоты) восходит к началам создания первых машин и проявилась уже на этапе ремесленного производства.

В более поздних работах, посвященных конструированию, проблема внешнего вида разрабатываемой технической системы решалась с помощью простого правила, которое гласит: «все, что целесообразно, – красиво». Лишь несколько десятилетий назад эта группа проблем начала формироваться в отдельную дисциплину, имеющую целью выявление закономерных связей между чувством прекрасного и внешним видом конструкции. Влияние эстетического воздействия на умственную и физическую деятельность было доказано примерами повышения производительности при одновременном снижении усталости организма.

В 30 годах 20 века возник термин "дизайн". До этого использовалось понятия "художественное конструирование" и "техническая эстетика". В переводе с английского " дизайн" означает замысел, проект, чертеж, рисунок. Дизайн – это различные виды конструкторской и проектировочной деятельности, имеющей целью формирование эстетических и функциональных качеств изделия.

Основными факторами, с помощью которых создаются эстетические свойства, являются:

1) форма и композиция изделия;

2) масштабность и пропорциональность;

3) симметрия и асимметрия;

4) чередование и контраст цветов и материалов;

Например, форма изделия при внешнем восприятии создается линиями. Разные типы линий обладают различным эмоциональным влиянием.Горизонтальные линии воспринимаются большинством как нечто стабильное, статичное, находящееся в состоянии покоя. Вертикальные линии служат символом возвышенного, духовного, символизируют нечто превосходящее, недоступное человеческому пониманию, a поэтому внушающее уважение. Диагональные линиисимволизируют либо движение, либо нестабильность объекта, используются для создания объема и перспективы. Сочетание горизонтальных и вертикальных линий символизирует прочность, постоянство, стабильность (блок). Изогнутые линии подразумевают мягкость, чувственность, приятные эмоции.

Форма может подчеркнуть как легкость, так и массивность предмета. На рис. 9.2 показаны два варианта, когда предмет представляется более легким, чем он есть на самом деле. В первом варианте нижняя часть предмета оформлена в виде цоколя или ножек, которые создают впечатление, что объект не давит всей массой на основание. В другом варианте изображена короткая консоль. Она будет выглядеть легкой, если сделать скос нижней части консоли.

Для подчеркивания массивности и устойчивости посредством формы полезно использовать наклонные линии «тяжелых» кривых.

Таким образом, удачно выбранная форма облагораживает изделие и отражает высокую степень его технического и «интеллектуального» совершенства.

Немалую роль играет масштабность– зрительно-пространственная характеристика размеров конструкции изделия. В основе масштабности лежит отношение части к целому, изделия в целом и его частей к окружающим предметам, а также размерам человека.

На масштабное восприятие формы изделия оказывают влияниезрительные иллюзии. Так, вертикальные формы кажутся длиннееравных им горизонтальных форм,квадрат зрительно производитвпечатление от прямоугольника. Ошибка в оценке высоты в связи сэтим может достигать 35%. Светлые предметы, особенно белые, кажутся крупнее равныхим темных. Размещенный на более крупной панели прибор кажется меньше идентичного прибора, расположенного на мелкой панели.

Готовое изделие должно выглядеть как полностью законченное целое. В таком изделии не должно быть элементов, которые можно принять за не принадлежащие к единому целому.

Требованиеединства удовлетворяетсяпропорциями.

Пропорциональность — соразмерность частей формы изделия между собой и с целым (либо приведение всех частей и деталей целого в определенный пропорциональный строй).

От удачно найденного соотношения конструктивных частей изделия зависит его композиционная целостность.

При определении пропорциональных соотношений в промышленности широко применяю ряды предпочтительных чисел и размеров 5, 10; 20; 40. Большое распространение получили пропорции, связанные с применением иррациональных величин, например 1:2, 2:3.

Одним из средств пропорциональной гармонизации является гармоническое деление, называемоезолотым сечением.

Золотое сечение – это такое деление отрезка на две части, в котором меньшая часть так относится к большей, как большая ко всему отрезку, т.е. к сумме двух частей:

а/b = b/(а + b).

Термин «золотое сечение» ввел в обиход Леонардо да Винчи.

Золотое сечение было известно художникам и зодчим античности. Это подтверждает хранящийся в Неаполитанском национальном музее циркуль, который был найден при раскопках в Помпеях. Циркуль наглухо закреплен в соответствии с золотым сечением, его длина 146мм, большие отрезки – 90 мм, а малые – 56 мм (рис.9.1, а).

Символом знаменитой пифагоровой школы стал звездчатый десятиугольник, вписанный в круг по «правилу золотого сечения».

Древние египетские храмы и пирамиды, Парфенон, скрипки Страдивари подчиняются указанной пропорции.

В эпоху Возрождения эту пропорцию называли «божественной», по-видимому, потому, что она обладает замечательным свойством так называемых аддитивных рядов, т. е. рядов сложения. Каждый последующий член такого ряда есть сумма двух предшествующих членов. Простейшим рядом сложения является целочисленный ряд приближенного золотого сечения: 1, 2, 3, 5, 8, 13, 21, 34, 55, 89, 144, 233 и т.д., называемый по имени открывшего его в 1202 г. итальянского математика Леонардо Пизанского, более известного под именем Фибоначчи, «рядом Фибоначчи».

Ряд золотого сечения выражается следующими числами:

0,146; 0,236; 0,382; 0,618; 1,00; 1,618, 2,618 и т. д.

Построить отрезки золотого сечения можно с помощью диагонали прямоугольника с отношением сторон 1:2. В случае, если длинная сторона равна 1, а короткая 0,5 (диагональ длиной √ 1,25), то, разбив длинную сторону на две части а и b, как показано на рисунке, будем иметь b = √1,25 – 0,5 = 0,618; a = 1 – ( √1,25 – 0,5) = 0,382, и тогда а/b = 0,382/0,618 = 0,618;

b/(а + b) = 0,618/1 = 0,618.

Желательно, чтобы соотношение сторон проектируемых конструкций удовлетворяло требованиям золотого сечения.

Форма, в основе построения которой лежат сочетание симметрии и золотого сечения, способствует наилучшему зрительному восприятию и появлению ощущения красоты и гармонии. Принцип золотого сечения - высшее проявление структурного и функционального совершенства целого изделия.

Важное средство композиции — цветовое решение изделия, т.е. его окраска. Умело применяя те или иные цвета, можно создавать впечатления легкости и тяжести, холода и тепла, простора и тесноты, выступания и отступания элементов и узлов изделия. Цвет также необходим для выявления нужных деталей, элементов или частей изделия и прежде всего опасных в отношении травматизма.

Цветявляется средством эстетического воздействия, влияет на настроение,поднимает и понижает эмоциональный тонус, вызывает ощущения творческого подъема (таблица 3.3). Кроме того, цвет способствует образному выражению сущности изделия, обеспечивает его связь с окружающей средой. Как известно, около 80 % информации, которую получает и обрабатывает мозг человека, составляет информация визуальная. И конечно же, цвет играет в нашем восприятии немаловажную роль.

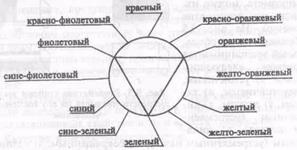

В природе существует семь цветов, которые имеются в спектре солнечного луча: красный, оранжевый, желтый, зеленый, голубой, синий, фиолетовый. Все цвета спектра называют хроматическими в отличие отахроматических, отсутствующих в спектре: черного, белого, серого. Первичными являются красный, желтый и синийцвета. Другие цвета могут быть получены смешением первичных. Оранжевый цвет возникает при смешивании красного с желтым, зеленый – желтого с синим, голубой – синего с белым, фиолетовый – красного с синим.

Под гармонией красок понимают сочетание цветных поверхностей, производящее приятное впечатление.

Таблица 3.3 – Характер вероятных ассоциаций, возникающих при восприятии цветов

| Наименование цветов | Характеристика цветов по ассоциациям | ||||||||

| Теплые | Холодные | Легкие | Тяжелые | Отступающие | Выступающие | Возбуждающие | Угнетающие | Успокаивающие | |

| Красный | + | + | + | + | |||||

| Оранжевый | + | + | + | ||||||

| Желтый | + | + | + | + | |||||

| Желто-зеленый | + | + | + | ||||||

| Зеленый | + | + | + | ||||||

| Зелено-голубой | + | + | + | + | |||||

| Голубой | + | + | + | + | |||||

| Синий | + | + | |||||||

| Фиолетовый | + | + | + | + | |||||

| Пурпурный | + | + | + | + | |||||

| Ахроматические цвета | |||||||||

| Белый | + | ||||||||

| Светло-серый | + | ||||||||

| Темно-серый | + | + | |||||||

| Черный | + | + |

Контраст нескольких светлых и темных предметов создает ощущение интенсивного освещения.

Если спектр цветов представить секторами на диске, то, комбинируя противоположно расположенные секторы цветового диска, можно получить различные комбинации по два взаимно дополнительных контрастных цвета. Взаимно дополнительные сочетания цветов считают гармоничными. Наиболее гармоничны из них оранжевый с голубым и зелено-желтый с фиолетовым.

Комбинации трех цветов, расположенных по углам равнобедренного треугольника цветового диска: красное, желтое, синее (рисунок 3.4) и оранжевое, зеленое, фиолетовое — также считают гармоничными.

Рисунок 3.4 – Цветовой круг

При выборе окраски изделия необходимо учитывать окружающую среду, в которой предполагается эксплуатировать изделие, и освещение. Меняя степень окрашенности различных элементов предмета, можно изменить его восприятие человеком. На рисунке 3.5 изображен автомобиль, который воспринимается человеком следующим образом: а) устойчивым, б) неустойчивым, в) тяжелым, г) легким, д) динамичным (устремленным вперед), е) динамичным (устремленным вперед); ж) динамичным (устремленным назад), ж) сокращенным, з) удлиненным.

Рисунок 3.5 – Воздействие степени закрашенности предмета на его восприятие человеком

Таким образом средствами эстетики можно значительно повысить совокупную ценность технической системы.

8. Экономические свойства. Экономические свойства отражают с одной стороны, затраты, с другой – доход.

Эксплуатационным расходам противопоставляется достигнутый за тот же период времени экономический эффект (полезность). Полезный эффект выражается в денежных либо технических единицах. Соотношение полезный эффект/эксплуатационные расходы называется экономической эффективностью,которая представляет собой один из важнейших экономических показателей. Другой важной экономической характеристикой является рентабельность, которая определяется отношением прибыль / капиталовложения за тот же период времени.

Оценка экономических свойств ТС позволяет выбрать наиболее оптимальный вариант ее конструкции.

На рисунке 3.6 приведено соотношение между техническими, эргономическими и эстетическими свойствами различных типов ТС.

Рисунок 3.6 – Соотношение между техническими, эргономическими и эстетическими свойствами некоторых типов технических систем

ЛЕКЦИЯ 4. СИНТЕЗ МЕХАНИЧЕСКИХ СИСТЕМ

В большом разнообразии технических систем можно выделить механические системы, т.е. системы, выполняющие механическую работу.

Механические системы – это машины, механизмы, устройства. В их структуре можно выделить: двигатель, трансмиссию (передающее устройство), рабочий орган и орган управления.

Проектирование любой механической системы начинается с выбора и обоснования ее кинематической схемы. Кинематическая схема строится в зависимости от назначения и условий работы машины.

Выбор кинематической схемы во многом зависит от двигателя, используемого для привода, и требований, предъявляемых к рабочему органу: характер и траектория движения, скорость, крутящий момент и т.д.

Двигатели в зависимости от формы траектории движения его ведущего органа могут быть с вращательным и возвратно-поступательным движением. Рабочие органы по форме траектории разделяются на вращательные, возвратно-поступательные, с качательным и сложным движением.

Изменение скорости движения и момента от двигателя к рабочему органу выполняется трансмиссией(или передачей), которая характеризуется передаточным числом u.

Синтез механических систем может быть выполнен с использованием различных вариантов передач и их кинематических схем.

Задача конструктора состоит в разработке и выборе оптимальных передач на основании оценки их по критериям сравнения.

Исходными данными для синтеза механической системы являются:

1) вид движения рабочего органа (поступательное или вращательное);

2) нагрузка на рабочем органе (сила или крутящий момент);

3) скорость рабочего органа (линейная или угловая);

4) тип двигателя в зависимости от условий работы механической системы (электрический, гидравлический, пневматический, а следовательно вид движения двигателя (вращательное, поступательное).

На первом этапе синтеза механической системы составляют ее кинематические схемы с использованием различных вариантов передач.

Рекомендуемые виды передач для различных сочетаний движений приводного двигателя и рабочего органа приведены в таблице 4.1.

Таблица 4.1 – Виды передачи

| Движение двигателя | Движение рабочего органа или ведомого звена | |

| Вращательное | Поступательное | |

| Вращательное | Зубчатая Цепная Ременная Фрикционная Рычажная Мальтийский механизм | Рычажная Кулачковая Винтовая Реечная Барабанно-полиспастный механизм |

| Поступательное | Рычажная Реечная | Рычажная Кулачковая |

На втором этапе для каждого варианта кинематической схемы определяют общий к.п.д. системы.

К.п.д. механизма может определяться на основе норм для отдельных видов передач и конструктивных элементов:

.

.

Здесь η1, η2, ηn - к.п.д. отдельных передач, входящих в механизм.

На третьем этапе осуществляют расчет мощности и выбор двигателя.

В зависимости от вида нагрузки на рабочий орган требуемая мощность двигателя определяется по одной из формул:

– вращательное движение рабочего органа  ;

;

– поступательное движение рабочего органа  ,

,

где Mp - крутящий момент на рабочем органе, Н∙м;

np - частота вращения, об/мин;

Pp - силовая нагрузка на рабочий орган, Н;

vp - скорость рабочего органа, м/с.

В случае электродвигателей или гидромоторов (т.е. вращательное движение двигателя) по найденной мощности из каталогов подбираются двигатели, причем, если двигатель допускает перегрузку, а работает в повторно-кратковременном режиме, то можно выбрать двигатель с номинальной мощностью меньше расчетной. Если же двигатель не допускает перегрузок или работает в непрерывном или близком к нему режиме, то мощность двигателя должна быть равна расчетной или быть больше нее.

В случае гидравлического или пневматического привода по полученному значению мощности принимают силу и скорость на штоке цилиндров, и по этим параметрам выбирают из каталога гидро– или пневмоцилиндр. Если подходящий цилиндр отсутствуют, то его конструируют по специальной методике. При этом, исходя из силы на штоке и задаваясь давлением рабочей жидкости (газа), определяют диаметр поршня (м):

,

,

где Рш – сила на штоке цилиндра, Н;

рраб – давление рабочей жидкости (газа), Па.

Затем уже диаметр штока, толщина стенки, толщина донышка.

Четвертый этап – определение передаточного числа трансмиссии.

Передаточные числа для всех возможных сочетаний движения двигателя и рабочего органа определяются по формулам, приведенным в таблице 4.2.

Таблица 4.2 – Определение передаточных чисел

| Скорость | Расчетная формула | |

| Двигателя | Рабочего органа | |

| nд | nр |

|

| nд | vр |  - для винтовых передач; - для винтовых передач;

|

| vд | nр |

|

| vд | vр |

|

В формулах приняты следующие обозначения: nд и nр - соответственно частота вращения двигателя и рабочего органа, об/мин.; vд и vр - окружная или линейна скорость ведущего звена двигателя и рабочего органа, м/с; Dд и Dр - диаметры звена или диаметр траектории движения звена, преобразующего поступательное движение во вращательное на двигателе и рабочем органе, мм; t - ход резьбы винта, мм, t = i·P; i - число заходов резьбы; P - шаг резьбы, мм.

Пятый этап – выбор лучшего варианта передачи.

Варианты кинематических схем отличаются друг от друга типом, мощностью, массой и стоимостью двигателей, к.п.д.; массой, стоимостью и габаритами передач.

Если в машине или механизме для передачи движения от ведущего к ведомому звену может быть использован лишь один редуктор или одна одноступенчатая передача любого типа (ременная, цепная и т.д.), то возможные варианты сопоставляются между собой по коэффициенту качества:

,

,

где Го – относительный габарит передачи;

Go и Gд – относительная масса передачи и двигателя;

Gmo и Gmд – относительная стоимость передачи и двигателя.

Коэффициенты Го, Go, Gmo выбираются из таблицы 4.3 для принятых вариантов передач или их сочетаний. Если по какой-либо причине сведения в таблице отсутствуют, то их влияние на качество механизма оценивается по аналогии с существующими механизмами или близкими им по конструкции. Коэффициенты Gд и Gmд учитывают влияние массы и стоимости двигателей. Для наиболее легких и дешевых двигателей их значение принимается равным единице, для всех других – соотношению между массой и стоимостью рассматриваемого двигателя и наиболее легкого и дешевого двигателя.

Кроме того данные таблицы 4.3 (требуемое передаточное число, относительное расположение передачи в пространстве) можно использовать при подборе вариантов передачи.

В том случае, если общее передаточное число проектируемой передачи достаточно велико и не удается использовать редуктор или одноступенчатую передачу, то кинематическую схему составляют на основе многоступенчатых передач. Общее передаточное число должно распределено между отдельными передачами в соответствии с данными таблицы 4.3. Далее для каждого варианта необходимо определить коэффициент качества.

Таблица 4.3 – Параметры и характеристики основных типов передач

| Вид передачи | Передаточное число при числе ступеней | Передаваемая мощность, кВт | Максимально допустимая окружная скорость, м/с | К.п.д. в одной ступени | Межцентровое расстояние, м | Положение валов | Регулирование скорости | Плавность и бесшумность работы | Постоянство передаточного числа | Предохранение от поломок при перегрузках | Самоторможение | Относительный габарит Го | Относительная масса Go | Относительная стоимость Сто | ||||||||

| При числе ступеней | ||||||||||||||||||||||

| Зубчатая: Цилиндрическая | До 6-10* | До 30 | До 400 | До 40000 - 50000 | От 0,5* до 150 | 0,93*- 0,98 | Определяется размерами передач | Пр | Ступенчатое | - | + | - | - | 1,0 | 1,6 -1,5 | 2,2 – 1,7 | 1,0 | 0,85 | 0,8 | 1,0 | 0,55 – 0,7 | 0,2 –0,8 |

| Коническая | До 5 | - | - | 0,88* -0,92 | Ск | - | + | - | - | 2,0 | - | - | 1,2 – 1,0 | - | - | 1,7 – 2,2 | ||||||

| Коническо-цилиндри-ческая | - | До 30 | До 180 | До 150 | - | Ск | - | + | - | - | - | 2,8 – 3,2 | 2,5 – 2,9 | - | 0,82 | 0,8 – 0,75 | - | 1,8 – 1,0 | 1,3 – 0,97 | |||

| Червячная | До 70 | - | - | До 60 | 0,4 –0,8 | Пс | - | + | + | - | + | 1,0 – 1,6 | - | - | 1,04 | - | - | 1,55 – 1,4 | - | - | ||

| Винтовая | ||||||||||||||||||||||

| Цепная | До 8 | - | - | 0,92– 0,96 | До 8 | Пр | Ст | - | + | - | - | 1,0 – 1,6 | - | - | 0,25 | - | 0,35 – 0,2 | - | - | |||

| Плоско-ременная | До 6 | - - | - - | 0,94 -0,95 | До 15 | Любое | Ст, Пл | + | - | + | - | 10 - 20 | - | - | 0,3 – 0,4 | - | - | 0,17-0,15 | - | - | ||

| Клино-ременная | До 10 | Пр | Пл | + | - | + | - | 5 - 4 | - | - | 0,4 – 0,5 | - | - | 0,3 –0,2 | - | - | ||||||

| Рычажная | До 15 | До 50 | До 150 | 0,93 - 0,98 | Пр | Ст | - | - | - | - | 2,8 – 3,5 | - | - | 0,82 | - | - | 1,8 – 1,0 | - | - | |||

| Фрикционная | До 7 | - | - | 0,85 -0,95 | По размеру передачи | Пр, Ск | Пл | + | - | + | - | 1,5 – 2,0 | - | - | 1,5 | - | - | 0,8 | - | - | ||

| Кулачковая | ||||||||||||||||||||||

| Мальтийский крест | ||||||||||||||||||||||

| Примечания: 1. Знак * указывает, что данные численные значения относятся к открытым передачам. 2. Для обозначения положения валов приняты следующие сокращения: Пр – параллельное; Ск – скрещивающееся; Пс – пересекающееся; для регулирования скорости: Ст – ступенчатое; Пл – плавное. 3. Относительные габариты, масса и скорость определяются по отношению одноступенчатой открытой зубчатой передаче. |

При этом значения коэффициентов Го, Go, Gmo, Gд, Gmд определяются как произведение частных значений соответствующих коэффициентов, например,  , где

, где  - значения коэффициентов относительных габаритов передачи для отдельных типов передач, входящих в кинематическую схему данного варианта.

- значения коэффициентов относительных габаритов передачи для отдельных типов передач, входящих в кинематическую схему данного варианта.

Наилучшим считается вариант кинематической схемы механической системы, в которой используется передачи с наименьшим значением kкач.

Шестой этап – проектирование передаточного механизма.

Для лучшего варианта кинематической схемы по рассчитанному значению передаточного отношения выполняется проектирование передаточного механизма с учетом условий прочности. Если используется зубчатые передачи, то достаточно выбрать стандартный редуктор по каталогу.

ЛЕКЦИЯ 5. ЭЛЕМЕНТЫ ПРИВОДОВ МЕХАНИЧЕСКИХ СИСТЕМ

Любая механическая система в своей структуре содержит: двигатель; передаточный механизм (или устройство); рабочий орган и систему управления. Двигатель, передаточное устройство и система управления образуют привод машины.

Приводы машин можно классифицировать следующим образом .

1. По назначению:

– общего назначения;

– специального назначения.

2. По количеству двигателей:

– групповой привод;

– однодвигательный привод;

– многодвигательный привод.

3. По типу двигателя:

– с электродвигателем;

– с гидродвигателем;

– с пневмодвигателем;

– с комбинированным двигателем;

– с ДВС.

4. По возможности изменения направления:

– нереверсивный привод;

– реверсивный привод.

5. По типу передаточного механизма (ПМ):

– с редуктором (мультипликатором);

– с коробкой передач (скоростей или подач);

– с вариатором;

– с комбинированным ПМ.

6. По типу передач:

– зубчатые;

– червячные;

– цепные;

– ременные;

– фрикционные;

– рычажные;

– комбинированные.

7. По конструкции передаточного механизма:

– с раздельной установкой электродвигателя и ПМ;

– мотор-редуктор;

– с насадным ПМ;

– встроенная конструкция;

– редукторный электродвигатель.

8. По расположению выходного вала:

– с горизонтальным валом;

– с вертикальным валом.

Можно выделить такие примеры механических приводов и использования в них редукторов и мотор-редукторов:

а) привод с раздельной установкой двигателя и передаточного механизма, связанных соединительной муфтой;

б) привод с раздельной установкой двигателя и передаточного механизма, связанных ременной (цепной) передачей;

в) привод с мотор-редуктором;

г) привод с насадным передаточным механизмом;

д) встроенная конструкция привода;

е)- редукторный электродвигатель.

Чаще всего в приводах металлургических машин используются редукторы, которые можно классифицировать следующим образом.

1. Тип передач:

а) зубчатые; б) червячные; в) планетарные и волновые; г) глобоидные; д) комбинированные.

2. Число ступеней:

а) одноступенчатые; б) многоступенчатые.

3. Относительное движение:

а) рядовые агрегаты; б) планетарные.

4. Вид колес:

а) цилиндрические; б) конические; в) коническо-цилиндрические; г) червячные; д) червячно-цилиндрические.

5. Относительное расположение валов:

а) развернутые схемы; б) соосные схемы.

6. Исполнение:

а) самостоятельный агрегат; б) мотор-редукторы; в) насадные; г) редукторные электродвигатели.

7. Расположение валов в пространстве:

а) горизонтальные; б) вертикальные.

8. Взаимное расположение осей валов:

а) параллельные; б) пересекающиеся; в) скрещивающиеся.

9. Расположение относительно опор:

а) симметричное; б) несимметричное; в) консольное.

Основной характеристикой редуктора является его передаточное число. Диапазоны передаточных чисел различных типов редукторов приведены в таблице 5.1.

Таблица 5.1– Передаточные числа редукторов и мотор-редукторов общего назначения

| Редукторы (мотор-редукторы) | Передаточные числа |

| Цилиндрические: Одноступенчатые 1ЦУ-100 – 1ЦУ-315 (ГОСТ 25301) | 1.8-8 |

| Двухступенчатые 1Ц2У-100 – 1Ц2У-250 (ГОСТ 25301) Ц2-250 – Ц2-1000 (раздвоенная быстроходная ступень) Ц2С-63 – Ц2С-125 (соосный) | 8-50 |

| Трехступенчатый 1Ц3У-160 – 1Ц3У-500 ВК-350 – ВК-550 (вертик. крановый) | 31,5-200 18 –125 |

| Планетарные: Одноступенчатые Пз-31,5 – Пз-200 (ГОСТ 25022) | 6.3-12.5 |

| Двухступенчатые Пз2-31,5 – Пз2-200 | 31.5-125 |

| Конические одноступенчатые К-200 – К-400 (ГОСТ 27142) | 3.15-5 |

| Коническо-цилиндрические: Двухступенчатые КЦ1-200 – КЦ1-500 (ГОСТ 27142) | 6.3-31.5 |

| Трехступенчатые КЦ2-500 – КЦ2-1300 | 20-180 |

Продолжение таблицы 5.1

| Пятиступенчатые | 81-2124 |

| Червячные: Одноступенчатые Ч-40 – Ч-160 (ГОСТ 27701) | 8-80 |

| Двухступенчатые Ч2-80 – Ч2-160 (ГОСТ 27701) | 100 - 4000 |

| Мотор-редукторы: Цилиндрический одноступенчатый МЦ-63 – МЦ-125 | 2,5 - 4 |

| Цилиндрический двухступенчатый МЦ2С-63 – МЦ2С-125 | 8 – 26 |

| Планетарный одноступенчатый 1МПз-31,5 – 1МПз-63 | 6,3 – 10 |

| Планетарный двухступенчатый 1МПз2-31,5 – 1МПз2-100 | 25 – 40 |

Рассмотрим методику выбора редукторов общего назначения, предназначенных для работы в различных условиях эксплуатации.

Исходные данные:

- вид приводимой машины;

- вид двигателя;

- необходимое передаточное число редуктора – Up;

- максимальный крутящий момент, действующий на выходном валу, Н∙м – Тмакс;

- наличие перегрузок, толчков;

- реверсивность или не реверсивность нагрузки;

- продолжительность включения, % – ПВ;

- время работы машины в сутки;

- значение наибольших консольных нагрузок на валах редуктора при нормально протекающем технологическом процессе и соответствующие Тмакс – Fтмакс, Fбмакс ;

- максимальная передаваемая мощность редуктором, кВт –Рмакс;

- температура окружающего редуктор воздуха, оС – tв .

Предварительный выбор типа редуктора:

а) отбираются типы редукторов, удовлетворяющие заданному передаточному числу U =Up;

б) из номенклатуры редукторов, определенной по передаточному числу, отбираются типы, передающие заданный крутящий момент:

Тном ≥ Тне , (1)

Тне = Креж Тмакс , (2)

гдеТне- эквивалентный крутящий момент на выходном валу редуктора, Н∙м;

Креж - коэффициент режима работы;

Тном - номинальный крутящий момент на выходном валу, приводимый в каталоге для продолжительной работы при постоянной нагрузке, Н∙м.

Для выбора типоразмера подсчитывается Тне по формуле (2), затем по каталогу подбирается ближайшее к нему значение Тном удовлетворяющее условию (1).

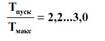

Определение Креж :

- для зубчатых редукторов

Креж = Кдв Кпв Кс Км Крев , (3)

- для червячных редукторов

Креж = Кдв Кпв Кс Км Крев Кч , (4)

где Кдв – коэффициент, учитывающий динамические характеристики двигателя (таблица 5.2);

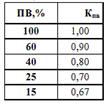

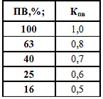

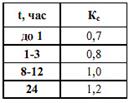

Кпв – коэффициент, зависящий от продолжительности включения; для зубчатых редукторов - по таблице 5.3, для червячных - по таблице 5.4;

Кс – коэффициент, учитывающий продолжительность работы в сутки (таблица 5.5);

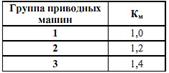

Км – коэффициент, учитывающий динамические характеристики приводимой машины (таблица 5.6);

Крев – коэффициент реверсивности;

Кч – коэффициент, учитывающий взаимное расположение червяка и колеса.

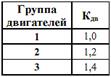

Таблица 5.2 – Коэффициент Кдв

Группа 1 - электродвигатели, многоцилиндровые (не менее восьми цилиндров) двигатели внутреннего сгорания, турбины газовые или гидравлические.

Группа 2 - четырех-, шестицилиндровые двигатели внутреннего сгорания, паровые турбины.

Группа 3 - одно-, двухцилиндровые двигатели внутреннего сгорания.

Таблица 5.3 – Коэффициент Кпв для зубчатых редукторов

| Таблица 5.4 – Коэффициент Кпв для червячных редукторов

|

Таблица 5.5 – Коэффициент Кс

Таблица 5.6 – Коэффициент Км

Ниже приведена характеристика групп машин.

Группа 1. Работает без толчков, нагрузка почти не изменяется, 4-10 пусков в час.

| К этой группе машин относятся ленточные, пластинчатые и шнековые конвейеры, легкие подъемники, легкие вентиляторы, центробежные компрессоры, мешалки и смесители для веществ равномерной плотности, разливочные и упаковочные машины, фильтры, приводы подачи станков и т.п. |

Группа 2. Работа с легкими и умеренными толчками, нагрузка в течение цикла меняется незначительно, 20-60 пусков в час.

| К этой группе машин относятся тяжелые вентиляторы, поворотные устройства подъемных кранов, мешалки и смесители веществ с неравномерной плотностью, поршневые насосы с несколькими цилиндрами, главные приводы станков, центробежные насосы, оборудование мукомольных заводов и т.п. |

Группа 3. Работа с сильными толчками, количество пусков в час до 120.

| К этой группе машин относятся штампы, ножницы гильотинные, приводы механизмов доменных печей, шлифовальные и протяжные станки, грохоты, тяжелые центрифуги, блюминги, зуборезные станки, цементные мельницы, ударные дробилки, брикетные прессы машины для изготовления кирпича, вращающиеся трубчатые печи, вытяжные вентиляторы шахт. |

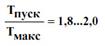

ЗдесьТпуск - пусковой крутящий момент на выходном валу, Н∙м.

Определяется коэффициент реверсивности Крев:

– для нереверсивной работы Крев=1,00;

– для реверсивной Крев=0,75.

Для червячных редукторов вводится коэффициент Кч. При расположении червяка под колесом Кч = 1,0, при расположении над колесом Кч = 1,2, при расположении червяка сбоку колеса Кч =1,10.

Далее выполняется проверка консольных нагрузок.

Значение радиальных консольных нагрузок на тихоходном и быстроходном валах редуктора должны удовлетворять условиям (5) и (6):

Fтном ≥Креж Fтмакс , (5)

Fбмакс ≥Креж Fбмакс , (6)

гдеFтном , Fбном – значения радиальных консольных нагрузок на валах редуктора, приводимые в каталоге и соответствующие Тном;

В случае их не выполнения следует перейти к большему типоразмеру.

Кроме того выполняется проверка отсутствия перегрева редуктора.

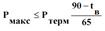

а) для редукторов, работающих в продолжительном режиме, производится по условию:

, (7)

, (7)

где Ртерм - мощность, допускаемая редуктором по условиям перегрева, кВт ;

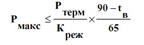

б) для редукторов, не имеющих вентиляторов и приводящих машины, работающие в повторно-кратковременных режимах:

(8) ;

(8) ;

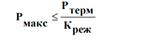

в) для редукторов, имеющих вентилятор и работающих в повторно-кратковременных режимах, производится по условиям:

(9).

(9).

При несоблюдении условий (7)…(9) следует перейти к большему типоразмеру или предусмотреть дополнительные меры по охлаждению редуктора.

Окончательный выбор типа редуктора производится с учетом следующих отличительных особенностей отдельных типов.

Уровень шума:

– наиболее низкий - у червячных;

– наиболее высокий – у цилиндрических и конических с высокой твердостью поверхностей зубьев.

Коэффициент полезного действия:

– наиболее высокий – у планетарных и одноступенчатых цилиндрических;

– наиболее низкий – у червячных, особенно у двухступенчатых.

Червячные и глобоидные редукторы предпочтительно использовать в повторно-кратковременных режимах эксплуатации.

Габариты при одних и тех же передаточных числах и крутящих моментах:

– наибольшие осевые – у соосных и планетарных;

– наибольшие в направлении, перпендикулярном осям, - у цилиндрических трехступенчатых;

– наименьшие радиальное – у планетарных.

Относительная стоимость руб/Н∙м для одних и тех же значений межосевых расстояний:

– наиболее высокая – у конических;

– наиболее низкая – у планетарных.

Для оценки технического уровня редукторов используется показатель удельной массы, который находится как отношение массы редуктора к крутящему моменту на выходном валу g (кг/(Н∙м)):

.

.

| g, кг/(Н∙м) | > 0.2 | 0.1 – 0.2 | 0.06 – 0.1 | < 0.06 |

| Технический уровень | Низкий | Средний | Высокий | Современный |

Дата добавления: 2016-02-02; просмотров: 1499;