Устройство и элементы конвейеров

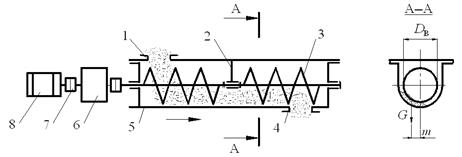

Горизонтальный конвейер (рис. 6.1) состоит из неподвижного желоба в форме полуцилиндра, закрытого сверху крышкой; привода (включающего электродвигатель, редуктор и две муфты); приводного вала с прикрепленными к нему витками транспортирующего винта; концевых и промежуточной подшипниковых опор; загрузочного и разгрузочного устройств [2, 5, 6].

Насыпной груз подается в желоб через одно или несколько отверстий, перемещение груза по желобу обеспечивается витками вращающегося винта, при этом груз перемещается вдоль оси конвейера в направлении транспортирования, как гайка вдоль винта, а затем высыпается через одно или несколько разгрузочных отверстий с затворами, расположенных в днище желоба.

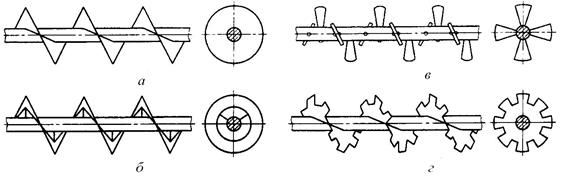

Винт конвейера представляет собой трубу с приваренными к ней лопастями, изготовленными из стального листа. Винты выполняются сплошными, ленточными и фасонными (рис. 6.2).

Рис. 6.1. Схема горизонтального винтового конвейера:

1 – загрузочное устройство; 2 – подвесная промежуточная опора; 3 – винт;

4 – разгрузочное отверстие; 5 – желоб; 6 – муфта; 7 – редуктор; 8 – электродвигатель

Витки полностенного и ленточного винта изготавливаются штамповкой из стального листа толщиной 4–8 мм и привариваются к валу.

Рис. 6.2. Конструктивное исполнение винта:

а – сплошной полностенный; б – ленточный; в – лопастный; г – фасонный

Спираль ленточного и лопасти лопастного винта укрепляют на небольших стрежнях через отверстия в валу. Сплошной винт (шнек) применяют для перемещения сухих, порошкообразных и мелкозернистых грузов, ленточный, лопастный и фасонный – для слеживающихся грузов или для совмещения транспортных и технологических операций (смешивания, дробления и др.). Винт изготавливается с правым или левым направлением спирали, одно-, двух- или трехзаходным. В качестве опор винтов применяют подшипники скольжения и качения.

Длина секции винта составляет 2–4 м. Каждые две секции трубчатых винтов соединяют коротким валом. Одну из концевых опор винта снабжают упорным подшипником, который устанавливают на разгрузочном конце конвейера. Промежуточные подвесные подшипники устанавливают с шагом 1,5–3,5 м, в месте установки промежуточной опоры витки винта прерываются.

Подвесные подшипники должны иметь надежное уплотнение для защиты от загрязнения, малые длину и диаметр. Шаг винта для легко перемещаемых грузов принимают t = D, для трудно перемещаемых грузов величину шага снижают до t = 0,8D. Частота вращения винта n зависит от характеристики перемещаемого груза, частота вращения уменьшается с увеличением диаметра винта, плотности и абразивности груза.

Диаметр винта выбирают ориентировочно, проверяют по формуле для расчета производительности и окончательно принимают в соответствии с нормальным рядом по ГОСТ: 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8 м. Частота вращения винта выбирается в зависимости от характеристики груза и диаметра винта, наибольшая допускаемая частота вращения (об/мин) винта

, (6.1)

, (6.1)

где А – эмпирический коэффициент;

Dв – диаметр винта, м.

При перемещении кусковых грузов диаметр винта проверяют с учетом крупности кусков по условию кусковатости

D ≥ (10–12)a; D ≥ (4–6)amax, (6.2)

где а – размер кусков сортированного груза;

amax – размер наибольших кусков рядового груза.

Желоб конвейера изготавливают из листовой стали толщиной 2–8 мм. Для транспортирования абразивных и горячих (до 200 ºС) грузов применяют желоба из чугуна, а для легких неабразивных грузов – из дерева с внутренней футеровкой листовой сталью.

Привод винтовых конвейеров – редукторный, у горизонтальных конвейеров он состоит из электродвигателя, редуктора и двух муфт; у наклонных конвейеров привод выполняют с конической передачей для обеспечения горизонтального расположения редуктора.

Загрузочное устройство состоит из люка в крышке желоба конвейера и впускного патрубка, который обеспечивает герметичность при переходе сыпучего материала в желоб конвейера из бункеров или технологических машин. Разгрузочные устройства выполняют в виде одного или нескольких отверстий в днище желоба, перекрываемых шиберными задвижками для распределения транспортируемого груза в различные приемные пункты, одиночное выпускное отверстие затвором не перекрывается.

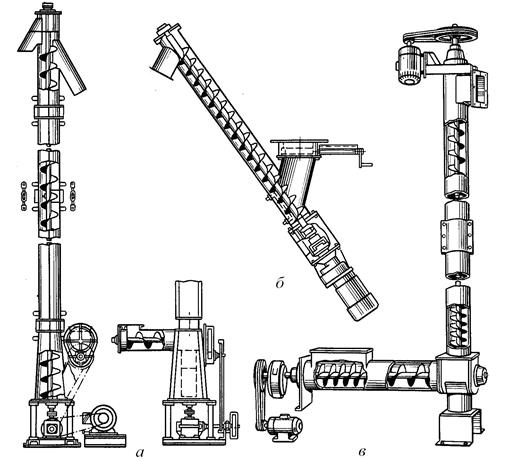

Вертикальные винтовые конвейеры (рис. 6.3) относятся к конвейерам специального типа и состоят из вала со сплошными винтовыми витками, вращающегося в цилиндрическом кожухе (трубе), горизонтального винта-питателя и одного или двух раздельных приводов.

Для создания необходимой центробежной силы винт вертикального винтового конвейера имеет большую частоту вращения, чем винт горизонтального конвейера.

Конвейер снабжен одним или двумя раздельными приводами (для основного винта и для питателя), разгрузка производится через верхний патрубок в кожухе. Участок, в который подается груз, изготавливают с уменьшающимся к верху диаметром или с уменьшенным шагом. При большой высоте конвейера во избежание биения вала устанавливают промежуточные подшипники.

Преимущества и недостатки вертикальных винтовых конвейеров те же, что у горизонтальных; по сравнению с ковшовыми элеваторами они имеют меньшие габаритные размеры и большее удобство разгрузки, но являются более энергоемкими.

Рис. 6.3. Вертикальные винтовые конвейеры:

а, в – вертикальные; б – крутонаклонные

Спиральные бесстержневые конвейеры относятся к конвейерам специального типа и предназначены для подачи сыпучих, пылеобразных пищевых и непищевых продуктов на различные расстояния и высоту. Спиральные бесстержневые конвейеры имеют разнообразные конфигурации трассы, просты при монтаже и обслуживании, легко адаптируются к существующим технологическим линиям и условиям производственных процессов [6].

Дата добавления: 2016-01-30; просмотров: 681;