ТЕХНОЛОГИЧЕСКАЯ ЭЛЕКТРОНИКА

Под технологической электроникой обычно понимается совокупность методов и средств для создания и использования электронных и ионных пучков или электромагнитных волн с целью непосредственного воздействия на объект, подвергающийся обработке.

Для осуществления такого воздействия во второй половине XX в. уже создано и продолжает появляться множество разнообразных устройств, установок и комплексов, которые в целом следует отнести к категории «технологического оборудования» независимо от того, служит ли оно металлургии или медицине, получению новых веществ или обработке материалов, производству или приготовлению пищевых продуктов, изготовлению электровакуумных приборов или интегральных схем.

Общепринятой классификации установок технологической электроники пока не существует, однако все разнообразие рассматриваемого оборудования укрупненно можно разделить на несколько классов. Это установки, использующие энергию:

электронных и ионных потоков;

электромагнитного излучения оптического диапазона (некогерентного и когерентного излучения);

электромагнитного излучения СВЧ‑диапазона;

высокочастотных колебаний (нагрев проводников и диэлектриков в высокочастотном электромагнитном поле).

Собственно технологические вопросы излагаются в гл. 7, в данной главе уделено внимание только источникам.

Установки указанных классов могут дополнительно характеризоваться общими и отличительными признаками, зависящими от того, что собой представляет сам объект, бомбардируемый потоком заряженных частиц или облучаемый электромагнитными волнами; какой результат должен быть получен в результате технологического процесса; в каком режиме (непрерывном, импульсном) и в какой среде (рабочей, защитной, окружающей) он проводится и, естественно, в какой конкретной отрасли применяется.

11.3.1. ИСТОЧНИКИ ЭЛЕКТРОННЫХ И ИОННЫХ ПОТОКОВ

Под электронно‑ионной технологией в широком смысле понимают комплекс методов обработки материалов и объектов потоками электронов, ионов, плазмы и нейтральных атомов. Данные процессы широко используются в металлургии, машиностроении, производстве изделий электронной техники, приборостроении, плазмохимии, медицине, а так же в научных исследованиях. Электронно‑ионные технологии, в которых электронные и ионные пучки используются в качестве носителей энергии, обладают рядом преимуществ перед традиционными способами обработки: широким диапазоном регулирования концентрации энергии в пучках заряженных частиц вплоть до значений, недоступных для ранее известных источников, локальностью и селективностью воздействия, проведением процессов в вакууме, доступностью безынерционного управления и автоматизации.

История электронно‑лучевой технологии непосредственно связана с развитием физики электронных пучков, электронной оптики и вакуумной техники. Среди основных этапов на пути технологического применения электронных пучков следует отметить первые опыты по плавке тантала М. Пирани (М. Pirani, Германия, 1905 г.), работы М. фон Арденне (M.V. Ardenne, Германия) по сверлению и испарению металлов в 30‑е годы, развитые в дальнейшем К. Штайгервальдом (К. Steigerwald, Германия, 1950 г.) в области прецизионной обработки поверхностей, а также работы Дж. Стора [(J.A. Stohr), США, 1958 г.] в области технического применения электронно‑лучевой сварки. Особо следует выделить пионерские работы по формированию и выпуску в атмосферу концентрированных электронных пучков, проведенные в 30–40‑х годах С.Т. Синицыным в ВЭИ (СССР).

К началу 60‑х годов в ряде стран (СССР, Германия, США, Франция, Англия, Япония) в основном сформировалось данное направление, включающее методы и установки электроннолучевой технологии для испарения материалов и нанесения покрытий, плавки и литья металлов, сварки, термообработки.

Становление электронно‑лучевой технологии в России, начиная с 60‑х годов, связано с активной деятельностью профессора МЭИ М.Я. Смелянского, работами ВНИИЭТО по разработке комплексов электронно‑лучевого технологического оборудования для переплава металлов, ВЭИ по созданию электронных пушек в комплекте с системами питания. В эти же годы ученые ИЭС им. Е.О. Патона начали интенсивно разрабатывать технологию нанесения высокотемпературных покрытий на лопатки турбин авиационных двигателей.

Примерно в это же время начала интенсивно разрабатываться электронно‑лучевая аппаратура для сварки (ИЭС им. Е.О. Патона); НПО «Орион» и НИИ «Исток» начали разрабатывать электронно‑лучевые установки технологических процессов в микроэлектронике.

Довольно быстро определились основные направления разработки электронно‑лучевой технологической аппаратуры, которые сохранились и в настоящее время. К ним следует отнести прежде всего:

переплав металлов, особенно тугоплавких (W, Та, Mo, Nb) и высокореактивных, с целью рафинирования и придания им более высоких качеств;

литье тугоплавких металлов, которое нельзя было осуществлять до появления электроннолучевой технологии;

сварка;

размерная обработка, перфорация отверстий.

Все эти процессы основаны на использовании термического воздействия электронных пучков на объект обработки. Наряду с термическим воздействием начали разрабатываться также основы радиационно‑химического воздействия (электронная литография, применяемая при изготовлении элементов микроэлектроники, а также отверждение тонкопленочных диэлектрических покрытий).

Каждый из перечисленных технологических процессов предъявляет свои специфические требования к создаваемой электронно‑лучевой аппаратуре, поэтому разработка ее проводилась на совершенно различных конструктивных принципах и подходах к созданию методов формирования электронных потоков и способов управления ими.

Электронные пушки для переплава и литья металлов должны обладать огромной мощностью – от 50 до 1000 кВт в непрерывном режиме, что обусловлено большими объемами переплавленного материала и высокой производительностью процесса. Однако плотность мощности на расплаве не должна превышать 103–105 Вт/см2 во избежание испарения металла. Пушки работают в условиях интенсивного газовыделения, и давление в плавильной камере колеблется в пределах 10–1–10–3 Па. Поэтому наибольшей сложностью в создании подобных пушек является учет ионных и плазменных процессов и обеспечение стабильной работы. За рубежом наибольших успехов в разработке таких пушек достигли институт фон‑Арденне и фирма «Leibold‑Hereus» в Германии; в России работы этого направления выполняет ВЭИ.

В основном в электронных пушках для плавки используются термокатоды. Однако существуют оригинальные разработки с использованием высоковольтного тлеющего разряда (ВЭИ) или разряда Пеннинга (Ю. Е. Крейндель, Институт сильноточной электроники, г. Екатеринбург) в качестве источника электронов. Пушки с этими катодами обладают рядом положительных свойств, делающих их применение предпочтительным для некоторых технологических процессов.

Применение электронных пушек для нанесения высококачественных и коррозионно‑стойких покрытий на детали авиационных двигателей и компрессоров потребовало создания относительно маломощных (1–20 кВт) пушек, скомпонованных в испарители, позволяющие вести одновременно напыление нескольких компонент (фирма «Leibold Hereus», Германия; Институт электросварки им. Е.О. Патона, СССР).

Электронно‑лучевая сварка получила более широкое распространение в технике по сравнению с процессом переплава металлов. Для этого процесса требуется высокая удельная мощность (105–107 Вт/см2) при относительно небольшой общей мощности (от единиц до десятков киловатт), необходимо высокое качество формирования луча. Проблемы стабильности здесь менее важны. Особое внимание уделяется точности управления электронным лучом по местоположению, сигналам датчиков обратной связи, автоматизации процесса. В СССР практически каждая отрасль промышленности разрабатывала установки, соответствующие своим потребностям: для авиационной промышленности – НИАТ, космической – ЦНИИТМ, радиоэлектронной – НПО «Исток» и т.п. Следует особо отметить, большой вклад в разработку электронно‑лучевой сварки, сделанный ИЭС им. Е.О. Патона. Наряду с установками, разработанными и освоенными в производстве для широкой номенклатуры изделий машиностроения, в ИЭС им. Е.О. Патона созданы такие оригинальные системы, как установка для сварки толстостенных деталей с глубиной шва 100 мм и более при уровне напряжения 100 кВ и мощности 100 кВт, устройство для сварки в открытом космосе, сварочные установки с выводом электронного пучка в атмосферу.

Особый раздел электронно‑лучевой технологии представляют установки для микроэлектроники. Электронный луч, обладающий в принципе большей разрешающей способностью по сравнению со световой оптикой, широко используется в электронной литографии, а также для гравирования при производстве микросхем. Здесь при высоком уровне напряжения (30–150 кВ) используются очень слабые токи и основное внимание уделяется безаберрационным линзам и источникам питания с высоким уровнем (0,01%) стабилизации напряжения. Следует отметить определяющую роль в разработке подобной аппаратуры А.Н. Кабанова (НПО «Орион», Москва). Особое направление в электронно‑лучевой технологии представляет собой использование электронных пучков, выведенных в атмосферу. Вывод пучков осуществляется или через фольговые окна большого сечения, или через газодинамические окна малого диаметра, обеспечивающие выход пучка из вакуума непосредственно в атмосферу. Электронные пучки в атмосфере используются в радиационно‑химической технологии: для полимеризации лаков и изоляционных пленок, вулканизации резины, стерилизации медицинского инструмента, очистки вод и др. Следует отметить, что внедрение подобной аппаратуры происходит медленно из‑за ее высокой стоимости и необходимости обеспечивать биологическую защиту обслуживающего персонала. По уровню напряжения условно можно разбить эту аппаратуру на две группы: электронные пушки (уровень напряжения 150–300 кВ) и промышленные ускорители (300–3000 кВ).

Ускорители разрабатываются в основном в Институте ядерной физики им. Г.И. Будкера (г. Новосибирск). Они имеют достаточно широкий диапазон возможных применений, однако высокий уровень используемого напряжения делает их дорогими и громоздкими. Установки с пушками, разрабатываемые в ВЭИ, значительно дешевле и более мобильны, но толщина обрабатываемых объектов здесь существенно ограничена. Следует заметить, что разработка установок с выпуском пучков большого сечения в атмосферу стимулировала в 70–80‑х годах создание мощных электроионизационных лазеров, в которых электронные пучки использовались для стабилизации электрического разряда. В последние годы интенсивно изучается возможность использования выведенных в атмосферу пучков для связывания оксидов азота и серы путем образования солей с целью очистки газообразных выбросов предприятий от токсичных веществ.

Вскоре после начала разработки и освоения электронных пучков для технологии в 70‑х годах начали изучаться возможности применения ионных пучков. Интерес к применению ионных пучков в технологии вызван прежде всего возможностью внедрения ионов в кристаллическую решетку обрабатываемого материала с целью придания ему новых качеств.

Источники ионов находят широкое применение в самых различных областях науки и техники. Их принципы действия основываются на различных методах получения ионов. Ионные источники можно разделить на две основные группы:

1) собственно ионные, в которых ионный пучок формируется и ускоряется в электрическом поле вне плазмы после соответствующего разделения зарядов на ее границе;

2) плазменные ускорители, которые создают поток ионов без предварительного разделения зарядов.

Начало развития эффективных ионных источников относится к 30‑м годам. Совершенствование этих приборов стимулировали исследования в области ядерной техники, эксперименты по магнитному разделению изотопов, исследования в области термоядерного синтеза методом внешней инжекции мощных высокоэнергетичных ионных пучков, а также работы по использованию ионных и плазменных потоков для получения реактивной тяги. В СССР основополагающие результаты в данных областях были получены в основном в Институте атомной энергии (ИАЭ) им. И.В. Курчатова.

В промышленности ионные пучки широко используются для ионного распыления материалов, осаждения пленок, ионного травления микроструктур, ионного легирования материалов, ионной литографии. Информативными и чувствительными являются методы ионного анализа материалов, развиваемые в последнее время. Среди них вторичная ионная масс‑спектрометрия, эффективно используемая на предприятиях электронной техники. С 70‑х годов ионная имплантация широко применяется в производстве полупроводниковых приборов в США, Японии, СССР и других развитых странах. Среди отечественных разработчиков физико‑технических процессов и установок ионной технологии следует отметить ИАЭ им. И.В. Курчатова, Московский авиационный институт, Томский политехнический институт и др.

В разработке электронно‑ и ионно‑лучевой технологической аппаратуры существенным является создание комплекса, включающего в себя источник электронного или ионного луча, системы питания и управления. Иногда этот комплекс называют энергоблоком. Управление положением пучка в пространстве и обеспечение сложного частотно‑импульсного режима определяет качественные возможности технологического процесса.

В некоторых системах, например электронных пушках для испарения, необходимо отклонение пучков на 90 и даже 180°. Необходимость в перемещениях пучка привела к использованию сложных систем позиционирования. В некоторых технологических установках, например для изготовления элементов микроэлектроники, эти требования чрезвычайно высоки. В большинстве случаев используются микропроцессорные системы управления. Особой сложностью характеризуется устройство, обеспечивающее информацию о положении электронного луча, для чего используются вторично‑электронная эмиссия и рентгеновское излучение, возникающее при контакте луча с объектом обработки и прохождением его через газовую среду.

Установки ионного азотирования основаны на интенсивной очистке поверхности металла потоком ионов с целью образования на поверхности тонкого слоя вещества с повышенной твердостью, стойкостью к износу и иным воздействиям. Для создания мощного потока ионов с высокой энергией обрабатываемые изделия помещаются в атмосферу смеси газов (азот, водород), в которой зажигается сильноточный тлеющий разряд, причем катодом служат изделия. При напряжении в сотни вольт и при мощности в сотни киловатт поток ионов воздействует на обрабатываемые детали в течение нескольких часов, после чего срок службы деталей повышается в несколько раз. Одной из серьезнейших проблем при создании мощных установок ионного азотирования стала опасность перехода тлеющего разряда в дуговой вследствие локальных неоднородностей (загрязнений) на поверхности материала. Условия протекания тока разряда в месте загрязнения становятся предпочтительными, и ток начинает концентрироваться на малой площади изделия. При большой концентрации мощности возможно повреждение изделия, если защита, отключающая питание, будет недостаточно быстродействующей. Разработка источников для электротехнологии успешно выполнялась сотрудниками кафедры промышленной электроники МЭИ под руководством О. Г. Булатова.

Мощные установки ионного азотирования, выпускаемые объединением «Уралэлектротяжмаш», положили начало ряду новых электротехнологических установок, использующих принцип дозированной передачи энергии. Важное место среди них занимают установки типа «Булат», в которых методом ионной бомбардировки на электроинструмент наносятся упрочняющие покрытия.

Электротехнологические установки сосредоточивают в себе новейшие достижения в области физики, технологии, металлургии, вакуумной техники, автоматического регулирования и силовой электроники. Многие оригинальные технические решения являются заслугой кафедры промышленной электроники МЭИ, где создана школа, готовящая современных специалистов.

Таким образом, современные электронно‑лучевые технологические комплексы являются сложными устройствами, основанными на использовании таких достижений промышленной электроники, как источники электронных пучков, системы управления несколькими объектами одновременно с использованием специфических датчиков систем обратной связи и источников питания высокого напряжения с уровнем мощности от 1 до 1000 кВт, оснащенных электронными стабилизирующими и коммутирующими устройствами.

Главными достоинствами таких комплексов являются широкие функциональные возможности и высокая производительность. Безусловно, это направление будет в дальнейшем интенсивно развиваться.

11.3.2. ЛАЗЕРНЫЕ ИСТОЧНИКИ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ

За короткое время лазерные приборы нашли широкое применение не только в науке (физика, химия, биология), но и в промышленных технологиях. Рассмотрим преимущественно становление лазерной техники для резки, сварки и термообработки.

Развитие квантовой электроники берет начало от первых работ В.А. Фабриканта и его сотрудников, высказавших в 1951 г. идеи о возможности использования неравновесных квантовых сред (в частности, неравновесно возбужденных состояний атомов ртути). В 1953 г. советские ученые Н.Г. Басов и А.М. Прохоров в целях усиления и генерации электромагнитных колебаний СВЧ‑диапазона предложили использовать излучение «активных» молекул аммиака NH3. Были заложены основы теории и создан действующий образец молекулярного генератора – мазера [Н.Г. Басов и A.M. Прохоров в СССР, Ч. Таунс (С. Townes), США, 1954 г.]. Важнейшей для реального создания квантовых приборов явилась идея использования открытых резонаторов [A.M. Прохоров, 1958 г. и независимо А. Шавлов и Р. Дикке (A. Shavlov, R. Dicke), США], составляющих в настоящее время основу конструкции всех лазеров.

Примерно в то же время в США велась активная работа в данном направлении. В 1958 г. были опубликованы теоретические работы Ч. Таунса и А. Шавлова о возможности создания квантового генератора оптического диапазона. В 1960 г. Т.Г. Мейманом (T.G. Meiman, США) был запущен первый лазер, а в 1961 г. разработана теория лазерного эффекта. В этом первом лазере в качестве активной среды использовался кристалл рубина. В том же году в США был создан первый гелий‑неоновый газовый лазер [А. Джаван, У. Беннет, Д. Эрриот (A. Javan, W. Bennet, D. Erriot)].

Основополагающие работы в области квантовой электроники были отмечены в 1964 г. присуждением Нобелевской премии Н.Г. Басову, A.M. Прохорову (СССР) и Ч. Таунсу (США). Дальнейшие работы привели к созданию разнообразных типов лазеров: твердотельных; газовых (атомарных, ионных, молекулярных); на красителях; химических; полупроводниковых.

Для размерной обработки (резки, сварки, термообработки) наиболее подходящими оказались твердотельные и газовые молекулярные (в основном СO2) лазеры.

При воздействии сфокусированного мощного (сотни ватт и более) лазерного излучения на поверхность твердого тела вещество нагревается, плавится, частично испаряется и ионизируется. В неоднородно нагретом веществе возникают сложные течения жидкости, паров, плазмы и окружающего газа. Перемешивание вещества оказывает, в свою очередь, существенное влияние на распространение лазерного излучения, приводя к дополнительной фокусировке либо дефокусировке.

Экспериментальные и теоретические исследования воздействия сфокусированного лазерного излучения при обработке материалов позволили определить основные моменты, качественно влияющие на обработку.

Исследования процессов при воздействии сфокусированного лазерного излучения и оптимизации лазерных характеристик позволили реализовать в нашей стране определенный набор лазеров и лазерных технологических комплексов. Сегодня имеется отечественное промышленное технологическое оборудование, использующее газовые лазеры. Это, в частности:

одномодовый СO2‑лазер мощностью 80 Вт (НПО «Исток»);

одномодовый СO2‑лазер мощностью 1 кВт с быстрой аксиальной прокачкой (г. Кстово Нижегородской обл.). Накачка производится продольным самостоятельным разрядом. При использовании двух координатного стола с компьютерным управлением может быть применен для резки металлических листов (скорость до 3 м/мин при толщине 1 мм), а также для резки фанеры и древесины толщиной до 40 мм;

быстропроточные газовые лазеры (МНТК ТЛ, г. Шатура Московской обл.) мощностью 1–1,5 кВт. Накачка производится самостоятельным поперечным разрядом. При использовании координатного стола может быть применен для резки и сварки. Возможно использование лазера для очень скоростной (вплоть до 15–20 м/мин) резки тонколистовых металлов, лазерной сварки, термообработки.

В твердотельных лазерных комплексах накачка проводится излучением ксеноновой лампы, возбужденной либо импульсно‑периодическим, либо непрерывным сильноточным разрядом.

Лучшими параметрами обладает твердотельный комплекс ГПТЛ‑100/500 (НПО «Ротор», г. Черкассы), в котором лазер излучает импульсы длительностью 0,4–0,8 мс с частотой следования до 150 Гц при средней мощности до 100 Вт. Двухкоординатный стол, сопряженный с персональным компьютером, имеет рабочее поле 450x500 мм при скорости перемещения до 3 м/мин. Этот лазерный комплекс предназначен для прецизионной резки тонколистовых металлов толщиной до 3 мм (скорость резки до 400 мм/мин при толщине листов нержавеющей стали 1 мм).

На базе быстропроточного газового лазера ТЛ‑5, модернизированного твердотельного лазерного излучателя со средней мощностью до 250 кВт и двухкоординатного стола с рабочим полем 3x4 м и скоростью перемещения до 3,5 м/мин в ВЭИ разработан универсальный лазерный комплекс.

11.3.3. ИСТОЧНИКИ СВЧ‑ИЗЛУЧЕНИЙ

В силу исторической приоритетности потребностей военной техники уже в предвоенные (30‑е годы) и особенно в последующие 40–80‑е годы усилия многих ученых и инженеров, целых научных и производственных коллективов были сосредоточены на создании и выпуске различных СВЧ‑приборов и устройств военного назначения (до 90% ламп закупалось военной промышленностью). Такая концентрация сил происходила как в СССР, так и за рубежом (главным образом в США, Великобритании, Франции). Это привело к значительным успехам в СВЧ‑технике в целом и, в частности, в развитии СВЧ‑приборов. Тем самым создавалась и развивалась база для использования СВЧ‑энергии не только в традиционных радиотехнических направлениях, но и в промышленности.

В технологической СВЧ‑электронике функция электромагнитных волн – энергетическое воздействие на объект, при этом важную роль играет правильный выбор рабочей частоты электромагнитных колебаний и уровня мощности их источника. Оптимизация взаимодействия электромагнитных полей СВЧ‑излучения с объектом требует учета многих факторов, таких как форма и объем объекта, физико‑химический состав и структура и др.

СВЧ‑технологии – относительно молодые направления техники. Их развитие началось в середине 40‑х годов и расширялось по мере создания источников СВЧ‑колебаний: триодов, тетродов, магнетронов, пролетных клистронов. Сегодня, на рубеже XX и XXI вв., номенклатура объектов, обрабатываемых СВЧ‑излучением, заметно растет, но результаты воздействия на различные микро‑ и макрообъекты изучены далеко не во всей полноте. Их принято разделять на тепловые и нетепловые, а объекты обработки – на неживые и живые (биологические). Доминирующим в развитии технологий СВЧ‑обработки следует признать СВЧ‑нагрев неживых объектов (материалов, продуктов). Это направление начало особенно интенсивно развиваться в 60‑х годах и уже глубоко проникло в промышленную и бытовую сферы.

В промышленных установках СВЧ‑нагрева используются как одиночные источники СВЧ‑энергии с требуемой выходной мощностью, так и комбинации из двух, трех и более (до десятков) СВЧ‑генераторов, работающих одновременно или по определенной пространственно‑временной программе. В бытовых установках (например, в микроволновых печах), как правило, используется один магнетрон.

С конца 60‑х годов и по настоящее время изучаются медико‑биологические эффекты воздействия СВЧ‑облучения на живые микро‑ и макрообъекты. В конце 90‑х годов начато создание установок автономных и комплексных воздействий, например СВЧ‑ и УФ‑облучений. Так, в 1997 г. специалистами ОАО «Плутон» создана портативная установка бактерицидной обработки проточных жидкостей, медицинских инструментов, отходов. В конце 90‑х годов начинают применять импульсные, в том числе моноимпульсные режимы для мощного локального теплового и, возможно, «нетеплового» СВЧ‑воздействия на микрообъект в целях деструктуризации или «угнетения» этого микрообъекта. Частным случаем такого технологического процесса является безнагревная антисальмонельная обработка сырых яиц домашней птицы.

В технологических СВЧ‑установках в основном используются магнетроны. Однако находят применение и пролетный клистрон (например, в СВЧ‑сушилках крупногабаритных материалов), ниготрон (например, в мощных плазмотронах), гиротрон (например, в установках нагрева плазмы). Однако магнетрон вряд ли утратит свои позиции в XXI в. По‑видимому, первым из исследователей, поместившим вакуумный диод с коаксиальными электродами в продольное магнитное поле для управления отсечкой тока, был немецкий инженер К. Гадинг (К. Gading, 1910 г.), запатентовавший такой прибор, видя в нем конкурента изобретенному за 3 года до этого Ли де Форестом триоду.

Однако наиболее заметный интерес к диоду в магнитном поле был проявлен учеными и инженерами разных стран в период 1919–1939 гг. Из первых исследователей «магнитного диода» со сплошным анодом и нитевидным прямонакальным катодом следует выделить американца А. Халла (A. Hull), в 1921 г. описавшего движение электронов в пространстве между коаксиальными цилиндрическими электродами в присутствии однородного магнитного поля. А. Халлом был введен термин «магнетрон». При этом магнетрон отнюдь не рассматривался как генератор СВЧ‑колебаний. Эффект генерирования электромагнитных колебаний в магнетроне открыли в 1924 г. независимо друг от друга чехословацкий инженер А. Жачек (A. Zacek) (циклотронные колебания с длиной волны больше 30 см) и немецкий физик Е. Хабанн (Е. Habann) (колебания типа «отрицательного сопротивления» в магнитном диоде с разрезанным на два сегмента анодом и с подключенным внешним LC‑контуром).

В период 1926–1936 гг. магнетрон развивался уже как генератор электромагнитных колебаний. В 1927 г. А.А. Слуцкин и Д.С. Штейнберг (СССР) впервые создали магнетрон в диапазонах 60–30 и 7,5 см. Основная тенденция этого периода – увеличение мощности и продвижение в диапазон все более коротких волн – решалась в рамках использования магнитного диода с разрезным анодом и внешнего колебательного контура.

В 1929 г. А. Окабе (A. Okabe), Япония, добился генерирования колебаний в диапазоне волн 3–5 см магнетроном с четырехсегментным анодом, а в 1932 г. Е. Мегоу (E.C.S. Megaw), Англия, получил колебания с длиной волны 40–60 см на магнетроне с двенадцатисегментным анодом. Важной вехой в развитии теории и практики создания магнетронов явилось введение в 1934 г. К. Постумусом (К. Posthumous), Голландия, концепции вращающегося поля для электромагнитных колебаний типа «бегущей волны» и принципа синхронизма при взаимодействии электронов с электромагнитными волнами.

В русле упомянутой задачи наращивания мощности и увеличения частоты, пожалуй, наиболее весомым надо считать появление в 1936–1940 гг. магнетронов с цельномедным анодом, содержащим непосредственно в теле анода несколько полых СВЧ‑резонаторов вместо внешних LC‑контуров. Работы в 1935–1940 гг. в СССР проводились под руководством М.А. Бонч‑Бруевича инженерами Н.Ф. Алексеевым и Д.Е. Маляровым. Были получены рекордные по тому времени мощности непрерывных колебаний – до 300 Вт с длиной волны 9 см. В дальнейшем во всем мире стали разрабатываться именно многорезонаторные магнетроны.

Одной из ранних проблем, возникших в мно‑горезонаторных магнетронах, явилась неустойчивость генерации, а с увеличением уровней мощности этой проблеме сопутствовала не менее существенная – недолговечность тонкого катода. Первая из них была успешно решена введением в анодную резонаторную систему связок [Дж. Сэйерс (J. Sayers), Англия, 1941 г.], а позже использованием разнорезонаторных систем [Дж. Рэндол, X. Бут (J.T. Randall, H.A. Boot), Англия]; вторая – введением полого цилиндрического катода с подогревателем. В радиоламповой технике такой катод был предложен русским ученым А.А. Чернышевым (1918 г.), а для магнетронов в 1933 г. – американским инженером К. Хенселлом (К. Hansel).

В период 1941–1945 гг. преимущественно создавались импульсные магнетроны для радиолокаторов. В этот период появилось множество усовершенствованных конструкций и технологий, измерений и испытаний. Вплоть до 1946 г. лидерство во всех этих направлениях удерживали страны Запада. После войны значительные успехи были достигнуты и в СССР (С.А. Зусмановский, А.П. Федосеев, П.И. Седов, И.М. Гаврилин и др.).

В СССР в период 1946–1975 гг. также преимущественно развивались импульсные магнетроны различных частотных диапазонов и уровней мощности, хотя с 60‑х годов стали появляться и магнетроны непрерывного действия. Тем не менее в мировой практике уже к середине 60‑х годов лидирующее положение в создании и выпуске магнетронов для технологических установок заняла Япония, в настоящее время экспортирующая на мировой рынок не только микроволновые печи, но и магнетроны различных уровней мощности (500–900 Вт) для их изготовления. Значительный рывок в 1988–1990 гг. был сделан в Южной Корее. В США и России разработан ряд типов магнетронов непрерывного действия для технологических целей на частотах 915 и 2450 МГц. Достигнуты уровни мощности 100 Вт – 100 кВт и КПД до 85%.

Современные магнетроны непрерывного действия для различных технологических установок содержат в подавляющем большинстве связочные резонаторные системы и спиральные прямонакальные катоды. Эти приборы характеризуются устойчивостью к изменениям нагрузки, что существенно, например, для таких новейших технологий, как СВЧ‑накачка безэлектродных газоразрядных источников оптического излучения – светильников и облучателей.

Различные типы магнетронов в зависимости от уровня мощности имеют конструкции с воздушным или жидкостным охлаждением.

В определенных технологических установках используются и другие типы СВЧ‑приборов, в частности уже упоминавшийся пролетный клистрон, многолучевой клистрон, обращенный коаксиальный магнетрон.

Первые образцы пролетныхчслистронов созданы в 1938 г. американскими инженерами В. Ханом (W. Hahn) и Г. Метколфом (G. Metcalf) и независимо братьями Р. и 3. Вариан (R. and S. Varian). Базовые идеи, реализованные в клистроне, принадлежат советским физикам Д.А. Рожанскому (1932 г.), А. Арсеньевой и О. Хайлю (1935 г.). В 90‑х годах клистроны непрерывного действия уже обеспечили выходную мощность от нескольких ватт до нескольких мегаватт. Лучшие достижения по КПД приближаются к 80%, но, как правило, составляют 40–70% на фиксированной частоте.

На развитие клистронов оказало заметное влияние создание отражательного клистрона в СССР (Н.Д. Девятков, Е.Н. Данильцев и, независимо от них, В.Ф. Коваленко) и появление теоретических работ (Я.П. Терлецкий, 1943 г., С.Д. Гвоздовер, 1944 г.). Следует заметить, что В.Ф. Коваленко в 1940 г. первый предложил и многолучевой клистрон, который может конкурировать с современными магнетронами.

Гиротрон является одним из возможных типов мазера на циклотронном резонансе (МЦР), задуманного как мощный источник СВЧ‑колебаний главным образом в миллиметровом и субмиллиметровом диапазоне. МЦР предложен в 50‑х годах А.В. Гапоновым‑Греховым, В.В. Железновым (СССР), а также Р. Твиссом (R. Twiss), Австралия, и И. Шнайдером (J. Schneider), ФРГ. Термин гиротрон ввел в 1967 г. А.В. Гапонов‑Грехов. К 1990 г. именно этот тип МЦР был практически реализован в СССР, и были получены импульсные мощности более 1 МВт при длинах волн 6–7 мм. В США достигнут уровень непрерывной мощности 200 кВт при длинах волн 5 мм.

В конце 90‑х годов гиротроны непрерывного действия обеспечивают мощности от 22 до 340 кВт соответственно на волнах 2–10 мм при высоких рабочих напряжениях (60–80 кВ).

Ниготрон – один из самых мощных нерелятивистских генераторных СВЧ‑приборов. Идея построения и первое осуществление принадлежат П.Л. Капице (1962 г.). При длинах волн 18–20 см и КПД 40–45% образцы, создававшиеся в 70‑х годах опытным производством НПО «Торий», обладали непрерывной мощностью до 200 кВт.

Этот тип источника СВЧ‑колебаний пока не нашел широкого применения, его возможности еще не исчерпаны.

Можно прогнозировать значительный рост использования СВЧ‑энергии в технологических установках XXI в. как непосредственно в совмещенном с источником оборудовании, так и весьма удаленном, но питаемом от СВЧ‑генератора посредством канализации СВЧ‑энергии по волноводам или по лучу через свободное пространство.

Использование в качестве энергоносителей электромагнитных СВЧ‑полей ставит перед создателями новых технологий и соответствующего оборудования ряд проблем, решение которых определяет перспективы на следующее столетие. В числе таких проблем следует отметить:

повышение полного КПД установок в целом и преобразования СВЧ‑энергии в облучаемом объекте;

обеспечение возможностей комбинированных воздействий на объект различными видами излучений;

предотвращение непреднамеренного излучения СВЧ‑энергии в окружающее пространство и обеспечение беспомехового и экологически чистого функционирования;

обеспечение передачи СВЧ‑энергии по лучу через свободное пространство сторонним потребителям.

11.3.4. МОЩНЫЕ ПРЕОБРАЗОВАТЕЛИ ДЛЯ ИНДУКЦИОННОГО НАГРЕВА

Индукционный нагрев металлов (слитков, изделий) обусловлен выделением энергии в металле при протекании в нем токов, наведенных магнитной компонентой электромагнитного поля. Для создания поля необходим источник переменного напряжения и индуктор. Особенностью индукционного нагрева является зависимость глубины проникновения поля в металл от частоты тока и свойств металла. Поэтому при необходимости прогрева по всей толще массивных титановых изделий используются токи пониженной частоты (несколько герц – 50 Гц); для поверхностной закалки изделий (валков прокатных станов, подшипниковых колец, зубьев шестерен) используется повышенная частота (сотни герц – несколько килогерц); для обработки тонких листовых материалов требуются уже радиочастоты (сотни килогерц). Источники переменного напряжения в зависимости от массы обрабатываемого материала могут иметь мощности от нескольких ватт (распыление газопоглотителя в вакуумных лампах) до тысяч киловатт (плавка в особо чистых условиях без риска загрязнения).

Источники переменного напряжения, перекрывающие названный диапазон частот и мощностей, относятся к различным классам преобразователей.

Самые мощные установки для низкочастотного индукционного нагрева работают на частоте 50 Гц. Они наиболее просты функционально, не требуют преобразовательных устройств, так как работают от промышленной сети, и нуждаются лишь в средствах пуска, защиты и регулирования мощности.

Мощные низкочастотные преобразователи для нагрева массивных слитков и поковок работают на частотах от единиц до десятков герц. Они выполняются на основе тиристорных непосредственных преобразователей частоты по трехфазно‑однофазной схеме с циклическим изменением угла регулирования и раздельным управлением группами вентилей для формирования положительной и отрицательной полуволн тока. Низкие частоты обусловливают воздействие на большие массы металла, а следовательно, требуют больших мощностей (до тысяч киловатт).

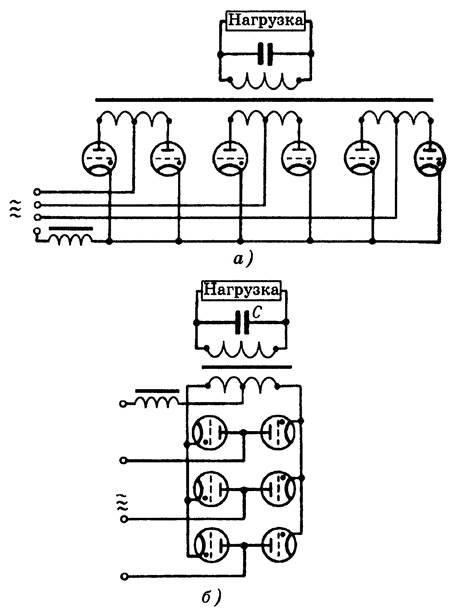

В области повышенных частот (от 500 Гц до 1–2 кГц) использовались преобразователи на игнитронах и экситронах производства ВЭИ с сеточным управлением (мощностью до 1000 кВт). Для улучшения условий работы преобразовательного оборудования практиковалось объединение нескольких преобразователей в так называемую преобразовательную станцию, которая в меньшей степени была подвержена воздействию технологической неравномерности энергии, потребляемой несколькими индукторами. После освоения промышленного выпуска тиристоров с улучшенными свойствами, в частности Таллиннского электротехнического завода, высокочастотные преобразователи выпускались на большие мощности по классическим схемам инверторов тока, а также по схемам с удвоением выходной частоты (рис. 11.10).

Рис. 11.10. Схемы силовых генераторов на тиратронах на частоту до 2500 Гц с питанием от сети 50 Гц (1960 г.)

а – с общим катодом; б – с изолированными катодами

Преобразователи повышенной частоты разрабатывались в лаборатории высокочастотной электротехники ЛЭТИ – Ленинградского электротехнического института и во ВНИИТВЧ – Институте токов высокой частоты им. В.В. Вологдина. Мощные преобразователи выполнялись как по классическим схемам инверторов тока, так и по схемам с умножением частоты. Разработчики шли двумя путями при решении вопроса об увеличении мощности: использование параллельного и последовательного соединения вентилей для повышения параметров эквивалентного вентиля, а также разработка схем с возможностью параллельной работы преобразователей, имеющих общую нагрузку. Разработка мощных отечественных преобразователей повышенной частоты выполнена А.С. Васильевым, А.Е. Слухоцким. А.В. Донским и Г.В. Ивенским [11.31, 11.32].

В области высоких частот (десятки килогерц и выше) получение значительных мощностей (десятки и сотни киловатт) было возможно только при использовании ламповых генераторов. На частотах 60–400 кГц и мощности до 100 кВт генераторы выполнялись по одной из разновидностей трехточечных схем. Для улучшения энергетических показателей лампы работали в режиме с сеточными токами в классе С. Проблема расчета и наладки таких генераторов усложнялась тем, что нагрузка существенно изменялась в ходе процесса разогрева деталей, что вызывало изменение параметров контура.

Термообработка полупроводниковых материалов, в частности плавка кремния и нагрев диэлектриков, осуществляется на частотах единицы – десятки мегагерц, а единичная мощность генераторов составляет единицы – десятки киловатт, поэтому эта область применения до настоящего времени остается за ламповыми генераторами.

Дата добавления: 2016-01-30; просмотров: 2364;