МАГНИТНЫЕ МАТЕРИАЛЫ В ЭЛЕКТРОПРОМЫШЛЕННОСТИ

История современных магнитных материалов начинается с одного из практических применений переменного электрического тока – изобретения телефона. При увеличении дальности телефонной связи изучались возможности ограничения увеличивающегося затухания телефонных токов. В 1893 г. О. Хевисайд (Англия) предложил использовать индуктивные катушки с сердечниками из мелких стальных опилок и воска, которые должны были ограничить растущее затухание на телефонной линии. К 1900 г. сформулировались основные требования к магнитомягким материалам для техники связи: малые потери, малое искажение передаваемых токов и напряжений, высокая магнитная проницаемость.

С появлением асинхронных машин и развитием однофазной и многофазной систем переменного тока требования к магнитным материалам еще более возросли. От них стали требовать больших значений магнитной индукции насыщения, малых потерь энергии на гистерезис и вихревые токи и меньшего старения, чем у использовавшейся в то время низкоуглеродистой стали.

Первым материалом с высокой магнитной проницаемостью было железо, которое в зависимости от получаемой в то время чистоты имело начальную проницаемость 200–300. Около 1900 г. был достигнут значительный прогресс в разработке листовых электротехнических материалов, в которых благодаря присадке кремния удалось существенно снизить потери на гистерезис и вихревые токи в области высоких магнитных индукций. Однако при работе на начальном участке кривой намагничивания эти материалы дают лишь некоторое снижение потерь энергии на вихревые токи, в то время как наиболее важный в данном случае параметр – начальная магнитная проницаемость остается практически на том же самом низком уровне [10.22].

До 1917 г. в России магнитные материалы в основном ввозились из‑за границы, и только в 1915 г. на Верх‑Исетском металлургическом заводе (ВИМЗ) был организован выпуск так называемой динамной стали (сталь, содержащая до 3% Si). По своим свойствам динамная сталь ВИМЗ была не хуже соответствующих марок заграничных сталей (Германия). Но по количеству и номенклатуре полностью удовлетворить потребности промышленности ВИМЗ не имел возможности.

Бурное развитие промышленности в годы индустриализации потребовало расширения отечественного производства магнитных материалов, в первую очередь листовых электротехнических сталей. В этот период ряд уральских заводов освоил изготовление стали в объеме, полностью удовлетворявшем потребности народного хозяйства.

Параллельно с ростом производства магнитных материалов в России ведутся работы по их исследованию. Большой вклад в развитие исследований в области теории магнетизма внесли А.Г. Столетов, Б.Л. Розинг и В.К. Аркадьев.

Впервые в 1892 г. Б.Л. Розинг сделал предположение о существовании внутренних сил, помогающих намагничиванию ферромагнетика. Эти силы были названы молекулярным полем. Представления о молекулярном поле, которое также независимо от Б.Л. Розинга было введено П. Вейссом (Франция), позволили объяснить многие макроскопические магнитные явления. Метод молекулярного поля широко используется в науке и в настоящее время. В 1927 г. опыты советского физика Я.Г. Дорфмана показали, что молекулярное поле имеет немагнитную природу. Решение вопроса о природе молекулярного поля, приводящего к возникновению самопроизвольной намагниченности, было найдено в 1928 г. благодаря работам советского ученого Я.И. Френкеля. Согласно теории ферромагнетизма, предложенной Я.И. Френкелем и В. Гайзенбергом, решающую роль в создании спонтанной намагниченности играют силы обменного взаимодействия, которые носят чисто квантовый характер, имеют электростатическую природу и действуют на определенном расстоянии. Таким образом, в большой области кристалла магнитные моменты соседних атомов ориентируются параллельно. Эти области получили название доменов.

Теоретическое обоснование модели доменной структуры и разработка квантово‑механической теории магнетизма являются заслугой Л.Д. Ландау и Е.М. Лифшица.

Огромное значение в исследовании магнитных материалов имели работы В.К. Аркадьева и его школы [10.23]. Еще в 1913 г. В.К. Аркадьев создает учение о магнитодинамике, которое имело большой научный интерес в связи с изучением атомных и ядерных процессов. Под руководством В.К. Аркадьева были решены вопросы, связанные с магнитной проницаемостью, позволившие исследовать характеристики магнитных материалов, проводить расчет магнитных цепей и создать основы магнитной спектроскопии, имеющей широкое применение в современной радиоэлектронике.

Фундаментальные основы технического намагничивания были исследованы в работах советских ученых, и в первую очередь Н.С. Акулова [10.25], который в 1928 г. открыл закон магнитной анизотропии ферромагнитных кристаллов, при помощи которого он впервые дал теоретическое объяснение кривых намагничивания, кривых магнитострикции, термо‑, гальвано‑ и магнитоупругих явлений. Закон анизотропии позволил понять роль текстуры в ферромагнетиках и на годы определил развитие науки и техники магнитных материалов. Н.С. Акулов показал, что обменные силы, ответственные за самопроизвольную намагниченность, не объясняют природу магнитной анизотропии, кривых намагничивания и гистерезиса. Магнитная анизотропия по Н.С. Акулову объясняется магнитным спин‑орбитальным взаимодействием. Магнитокристаллическая анизотропия и магнитострикция являются свойствами, от которых в значительной степени зависит кривая намагничивания. Согласно правилу Акулова – Кондорского высокую магнитную проницаемость могут иметь ферромагнетики, у которых константы анизотропии и магнитострикции малы [10.24].

Дальнейшее развитие теория ферромагнетизма нашла в работах Е.И. Кондорского [10.26]. В частности, он впервые показал зависимость коэрцитивной силы от формы частиц ферромагнитного тела, разработал теорию зародышей, теории обратимых процессов смещения и др.

Работы С.В. Вонсовского [10.29] позволили уточнить критерии ферромагнетизма, теории высокой коэрцитивной силы, квантово‑механической теории магнитострикции и др.

10.4.1. МАГНИТОМЯГКИЕ МАТЕРИАЛЫ

На протяжении многих лет для массивных магнитопроводов применялась конструкционная низкоуглеродистая сталь марки Ст10 с содержанием углерода 0,1%. Требования увеличения магнитной индукции и снижения коэрцитивной силы привели к разработке технически чистого железа, соответствующего марке «армко» в США, Швеции и других странах [10.28, 10.32].

Промышленные опыты по производству железа «армко» были проведены на заводе им. А.А. Андреева в конце 1932 г. Развитию производства этого железа в значительной степени способствовали исследования, проведенные в 1933 г. на московском заводе «Серп и молот», который с тех пор является основным поставщиком высококачественного технически чистого железа.

Впервые в СССР технология производства специальной низкоуглеродистой стали под маркой ВИТ‑железа была разработана в начале 30‑х годов. По своему составу ВИТ‑железо близко к железу «армко», но отличается от последнего большим содержанием кремния и имеет более низкие магнитные свойства.

Фундаментальные исследования кремнистых сталей связаны с именем английского инженера Р.А. Гадфилда, подробное сообщение об этих работах опубликовано в 1902 г. [10.22]. Оптимальным является легирование железа до 6% Si. Однако присадки кремния снижают магнитную индукцию в средних и сильных магнитных полях и повышают хрупкость железа.

На протяжении десятилетий работы ученых и металлургов были направлены на совершенствование технологии плавки, горячей прокатки и термообработки листовых электротехнических сталей с целью получения сплавов, максимально свободных от вредных примесей, неметаллических включений и обладающих зернами максимального размера. В результате за период с 1931 по 1958 г. удалось почти вдвое снизить гистерезисные потери энергии в горячекатаной трансформаторной стали.

Задача освоения и внедрения в производство трансформаторной стали ставится перед ВИМЗ. Работа ведется под руководством С.С. Штейнберга, и с конца 1928 г. начинается выпуск этой стали. В первые годы сталь имела невысокие магнитные свойства, но в результате совместной работы коллективов ВИМЗ, ВЭИ и Ленинградского института металлов качество стали улучшалось из года в год, ив 1941 г. удается выпустить сталь на уровне зарубежных аналогов.

Во время и после Великой Отечественной войны продолжается разработка и внедрение новых марок электротехнических сталей. Появляются стали с улучшенными свойствами, предназначенные для работы в слабых магнитных полях и на повышенных частотах.

В 1935 г. Н.Р. Госсом (Германия) разработана технология холодной прокатки и термообработки так называемой малотекстурованной динамной стали, позволяющая получить исключительно высокие магнитные свойства вдоль направления прокатки [10.28, 10.32, 10.33].

В результате совместной работы коллективов ВИМЗ и Нижнетагильского завода в 1937 г. выпускается сталь ХВП (холоднокатаная с высокой проницаемостью, имеющая свойства, аналогичные свойствам заграничной стали «гайперсил» [10.34].

Принципиально новой явилась технология изготовления анизотропной трансформаторной стали с ребровой текстурой. Железо и сплавы железа с кремнием имеют объемно центрированную кубическую решетку, оси легкого намагничивания которой совпадают с ребрами куба. В обычной горячекатаной стали в плоскости листов зерна расположены хаотически, в результате чего получаются некоторые усредненные магнитные свойства, примерно одинаковые во всех направлениях. При изготовлении холоднокатаной стали с содержанием кремния 2,8–3,2% холодная прокатка чередуется с промежуточными отжигами, после чего проводят рекристализационный отжиг. При определенных режимах термической обработки и проката удается получить направленное расположение кристаллитов (текстуру). В этом случае в плоскости листа лежит плоскость грани куба (110) и большинство кристаллитов имеет ребро куба вдоль направления прокатки (отсюда «ребровая текстура»). Сталь с ребровой текстурой обладает лучшими магнитными свойствами вдоль листа, худшими под углом 55° к направлению прокатки и некоторыми промежуточными свойствами во всех остальных направлениях. Сталь с ребровой текстурой освоена в нашей стране и выпускается в промышленном масштабе с 1949 г. Анизотропия потерь энергии отечественной стали с ребровой текстурой (отношение потерь под углом 90° к потерям под углом 0) равна примерно 2, тогда как соответствующее отношение удельных магнитодвижущих сил – от 3 до 8. Поэтому при конструировании магнитопроводов необходимо, чтобы направление магнитного потока возможно ближе совпадало с направлением прокатки. Для маломощных трансформаторов эта задача успешно решена созданием витых ленточных магнитопроводов. Таким образом удалось полностью использовать высокую магнитную проницаемость стали, резко повысить рабочую магнитную индукцию, уменьшить массу и габариты трансформаторов почти на 30%.

Большой интерес представляет трансформаторная сталь с кубической текстурой. Определенные технологические режимы разливки, холодной прокатки и термообработки позволяют получить рулонную сталь, в которой в плоскости прокатки лежит плоскость куба. Ребра куба направлены как вдоль, так и поперек прокатки. Таким образом, в листах стали имеется не одно, а два направления легкого намагничивания: вдоль и под углом 90° к направлению прокатки. В каждом из них электромагнитные свойства стали с кубической текстурой аналогичны свойствам стали с ребровой текстурой в направлении прокатки. Сталь с кубической текстурой успешно выпускается и отечественной промышленностью.

В табл. 10.1 приведены параметры некоторых промышленных магнитомягких материалов.

В настоящее время широким фронтом продолжаются исследования магнитных материалов с целью достижения экстремальных характеристик. Направлениями повышения качества этих материалов являются уменьшение вредных примесей в стали, разработка методов выплавки стали при малых скоростях кристаллизации, разработка оптимальных режимов термической обработки, применение термомагнитной обработки, уменьшение констант магнитной анизотропии и магнитострикции, разработка технологии получения электротехнических сталей с повышенным содержанием кремния, применение методов порошковой металлургии и другие способы.

Для большинства элементов устройств автоматического регулирования требуются магнитные материалы с высокими значениями магнитной проницаемости при форме петли гистерезиса, близкой к прямоугольной. Отечественная металлургия выпускает две группы таких сплавов: железоникелевый сплав с 50% никеля и 50% железа, известный под маркой 50НП, и железоникелевые и железоникелькобальтовые, легированные в некоторых случаях молибденом, медью, хромом и кремнием.

Исследование железоникелевых сплавов было начато в 1913 г. Г. Элменом (Канада). К этой работе его побудило желание найти сплав с высокой магнитной индукцией. Он хотел обойтись без дефицитного кобальта, влияние которого на увеличение магнитной индукции насыщения было открыто им же. Он установил, что сплавы с содержанием никеля более 30% (от 36 до 80%) дают возможность резко повысить как начальную, так и максимальную магнитные проницаемости, но одновременно снижается намагниченность насыщения по сравнению с чистым железом. Бинарные железоникелевые сплавы, которые были названы пермаллоями, с высоким содержанием никеля отличаются сравнительно низким удельным электрическим сопротивлением. Поэтому уже в самом начале работ над пермаллоями были сделаны попытки повысить удельное сопротивление введением дополнительных легирующих присадок – молибдена и хрома. К этому периоду относится и первое применение пермаллоя в технике связи при конструировании телеграфного реле.

Систематическое изучение тройных сплавов (железо‑никель‑медь) было предпринято О. Ауверсом и X. Нейманом (Германия). В 1935 г. они установили, что если в исходном сплаве, содержащем от 70 до 80% никеля (остальное железо), уменьшать содержание никеля вплоть до 50% и вводить в сплав до 40% меди, то можно

получить целый ряд сплавов, характеризующихся максимумом начальной магнитной проницаемости.

Другой, четырехкомпонентный, сплав на основе хромпермаллоя, известный под названием мюметалл (75% никеля, 18% железа, 5% меди и 2% хрома), который долго являлся материалом с наибольшей магнитной проницаемостью, был разработан Н. Рандаллом в 1937 г. в Германии. С этого времени начинается интенсивная и очень успешная работа над улучшением качества металлических магнитных материалов.

Для высокочастотных цепей в сердечниках долгое время применялся так называемый феррокарт. Это было торговое название материала, изготовленного из прессованных слоев бумаги и слоев мелкого железного порошка с лаком в качестве связки. В 1928 г. Д. Митташ (Германия) из пентакарбонила железа изготовил железный порошок с размером частиц от 1 до 10 мк, который стал использоваться для изготовления колец и стержней карбонильных сердечников. В 1930 г. В. Шаселтоном и Г. Барбером в Англии были изготовлены сердечники из порошка пермаллоя, превосходившие по свойствам карбонильные сердечники. Такой материал был получен в 1935 г. в Японии X. Масумото и известен под названием альсифер. Он представляет собой сплав на основе железа, легированный кремнием и алюминием. Современные высокие требования электротехники могут быть выполнены благодаря новым видам магнитных материалов. Систематические экспериментальные исследования металлических материалов, начатые 30–40 лет назад, почти исчерпали свои возможности. Из простых, двойных и более сложных сплавов были использованы лишь самые лучшие. Совершенствовались технологические процессы: были применены вакуумные плавки и отжиг. Новые свойства материалы получили при термомагнитной обработке, действие которой известно со времени, когда отыскивали средства увеличения магнитной индукции насыщения кремнистой стали.

Следующий этап был связан с разработкой в 1947 г. Р. Бозортом (США) [10.28] новой технологии термообработки пермаллоев, а именно: были введены отжиг при температуре 1200–1300 °С в среде чистого водорода и длительный отпуск при температуре 400–550 °С. После подобной обработки одной из промышленных марок пермаллоя – так называемого супермаллоя (79% никеля, 16% железа, 5% молибдена) удается получить начальную проницаемость более 100 тыс. В 1958 г. Ф. Ассмус (Германия) доказал, что эффект удаления примесей в процессе высокотемпературного отжига и последующего отпуска имеет место не только в супермаллое и что таким способом достигается очень высокая магнитная проницаемость в целой группе тройных сплавов, например в мюметалле и сплаве 1040.

Дальнейшие исследования привели к получению двойных сплавов алюминий‑железо, к которым относятся, например, альфенол (16% алюминия) и терменол (16% алюминия, 3% молибдена), которые по магнитным свойствам не уступают низконикелевым пермаллоям. Альфенол удается изготавливать в виде лент толщиной до 0,1 мм, что позволяет использовать его в головках для звукозаписи. Отечественный альфенол марок 12Ю с магнитной проницаемостью μr = 1000 и 12ВИ с μr= 10 000 характеризуется высокой прочностью, износоустойчивостью и стойкостью к коррозии, что позволяет изготовлять изделия с высокой чистотой обработки поверхности.

10.4.2. АМОРФНЫЕ МАГНИТОМЯГКИЕ МАТЕРИАЛЫ (АММ)

Это новая группа магнитомягких материалов с перспективным сочетанием высоких магнитных, электрических и механических свойств. Упорядоченное расположение атомов в этих материалах существует только в ближнем порядке. Такое аморфное состояние формируется при высокой скорости охлаждения жидкого расплава металла или сплава, частицы при этом не успевают образовать кристаллическую решетку. На практике наиболее широко применяют метод быстрой закалки. Процесс производства АММ дешевле, чем традиционных листовых магнитомягких металлов (МММ).

Металлические АММ содержат 75–85% переходных металлов (железо, кобальт, никель), сплавленных с 15–25% металлоида – бора, углерода, кремния, фосфора, использующихся в качестве стеклообразующих. Дополнительно АММ легируются хромом, танталом, ванадием, марганцем и др. По магнитным свойствам АММ не уступают электротехническим сталям и пермаллоям. Удельное электрическое сопротивление АММ 1,25–1,8 мкОм∙м. Магнитные потери в АММ для переменных полей высоких частот (до 100 кГц) ниже, чем потери в электротехнических сталях. Основным разработчиком АММ в России являлся ЦНИИчермет. В настоящее время в России налажено производство АММ различных марок.

10.4.3. ФЕРРИМАГНИТНЫЕ МАТЕРИАЛЫ

В настоящее время большое внимание уделяется ферритам. Ферриты ведут свое происхождение от магнетита – естественного постоянного магнита, известного на протяжении всей истории человечества. Природный минерал – феррит железа, или магнетит Fe3O4, был давно известен как один из магнитных материалов. Учитывая низкую удельную электрическую проводимость магнетита (100 Ом∙см). С. Гильберт (Германия) уже в 1909 г. предложил использовать его в высокочастотных магнитных цепях. Однако из‑за плохих магнитных свойств, и прежде всего из‑за низкой магнитной проницаемости, ферриты железа не нашли практического применения; к тому же сама техника высоких частот делала в те годы первые шаги. Лишь после интенсивных исследований, начатых в Голландии в 1933 г., удалось существенно улучшить характеристики ферритов и организовать их широкое внедрение в технику.

В 1936 г. научные исследования в этом направлении начала лаборатория фирмы «Филипс». К концу второй мировой войны благодаря фундаментальным исследованиям Я. Сноека в Голландии был разработан ряд синтетических магнитомягких ферритов с начальной магнитной проницаемостью 103 [10.27].

В СССР пионерами разработки ферритов являлись коллективы ученых, возглавляемые ГА. Смоленским, Н.Н. Шольц, К.А. Пискаревым, С.В. Вонсовским, К.М. Поливановым, С.А. Медведевым, К.П. Беловым, Е.И. Кондорским, РВ. Телесниным, Я.С. Шуром, Т.М. Перекалиной, И.И. Ямзиным, Л.И. Рабкиным, А.И. Образцовым и многими другими [10.30, 10.31,10.33].

Для получения высокой магнитной проницаемости ферритов, относящихся к группе поликристаллических материалов с кубической гранецентрированной решеткой, необходимо стремиться к уменьшению внутриструктурных напряжений и кристаллической анизотропии. Другими словами, магнитострикция и константа кристаллографической анизотропии должны быть близкими к нулевому значению. Исследованиями было установлено, что если образовать твердый кристаллический раствор оксида железа Fe2O3 с немагнитной присадкой, то точку Кюри можно сместить в область, близкую к комнатным температурам, и таким образом резко повысить магнитную проницаемость в рабочем диапазоне температур. В качестве немагнитного компонента наиболее пригодным оказался оксид цинка, так как феррит цинка кристаллизуется не в обращенной магнитной форме, а в форме нормальной немагнитной шпинели. В последующие годы была разработана большая группа магнито‑мягких ферритов для различных диапазонов частот путем присадки цинка и никеля или цинка и марганца. По сравнению с никель‑цинковыми марганец‑цинковые ферриты обладают более высокой магнитной проницаемостью и намагниченностью насыщения. Наряду с этим тангенс угла диэлектрических потерь возрастает быстрее у марганец‑цинковых ферритов начиная с частоты около 1 МГц; причина этого явления – смещение в сторону более низких частот гиромагнитной граничной частоты, увеличение размеров зерен структуры и уменьшение удельного электрического сопротивления материала. Поэтому в катушках высокой добротности марганец‑цинковые ферриты применяют только для работы на частоте до 2 МГц, а для работы на частотах до 300 МГц сердечники изготовляют из никель‑цинковых ферритов, имеющих также кубическую поликристаллическую структуру, но более низкую магнитную проницаемость.

Редкоземельные ферриты со структурой граната заняли в технике столь же важное место, как и ферриты со структурой шпинели. Формула гранатов может быть записана следующим образом: Me3Fe5O12, где Me обозначает ион редкоземельного металла. Изучение редкоземельных гранатов было затруднено тем, что их структуру относили к типу искаженного перовскита. В 50‑х годах X. Форестье и Г. Гийо‑Гийен (Франция) изготовили несколько соединений класса Fe2O3Me2O3, где Me обозначает лантан, празеодим, неодим, самарий, эрбий, иттрий, гадолиний, тулий, диспрозий и иттербий. Они обнаружили, что намагниченность насыщения этих соединений несколько ниже, чем намагниченность насыщения никелевого феррита, и что существует две температуры Кюри – выше 400 °С и около 300 °С, в которых намагниченность принимает нулевое значение. Одна из этих «точек Кюри» представляет собой температуру компенсации, характерную для некоторых ферримагнитных гранатов. Г. Гийо считал, что этот материал обладает кубической структурой типа перовскита, и установил соответствие между температурами Кюри и диаметрами металлических ионов. В 1954 г. Р. Потенэ и X. Форестье (Франция) опубликовали дополнительные данные о температурных зависимостях намагниченности для ферритов гадолиния, диспрозия и эрбия. Е.Ф. Берто и Д. Форра (Франция) в 1956 г. рассмотрели подробнее систему Fe2O3Me2O3 и предположили наличие новой структуры для этого класса материалов. Эта структура состоит из кубических элементарных ячеек, содержащих восемь формульных единиц 5Ре2О33Ме2О3.

Эта структура оказалась изоморфной с классическим природным гранатом Ca3Fe2Si3O12. Л. Неель, Ф. Берто, Д. Форра и Р. Потенэ (Франция) назвали эту новую группу ферримагнитных материалов редкоземельными гранатами.

В 1958–1970 гг. Д. Геллер и А. Джилео (США), А.Г. Титова, В.А. Тимофеева и Н.Д. Урсуляк (СССР) продолжили изучение структуры граната и ферримагнитных свойств иттриевого граната. Это соединение оказалось наиболее важным представителем данного класса веществ. Такие материалы оказались незаменимыми в сверхвысокочастотных устройствах.

10.4.4. МАГНИТОТВЕРДЫЕ МАТЕРИАЛЫ

До 1910 г. постоянные магниты изготовлялись из углеродистой стали, так как эта сталь обладает относительно небольшим значением коэрцитивной силы Нс и большим значением индукции Вr , отношение длины магнитов к поперечному сечению было большим. Чтобы уменьшить рассеяние, магниты выполнялись в виде подковы, которая и стала условным обозначением постоянного магнита. Наибольшее значение магнитной энергии для таких материалов составляло 1,6 кДж/м3.

Возможность повышения магнитной энергии была показана еще в 1885 г. при исследовании вольфрамовой стали. В период первой мировой войны нашли применение хромистые стали (до 6% Cr), в которых энергия достигала 2,5 кДж/м3.

В 1917 г. находят, что добавки в сталь до 36% кобальта приводят к значительному повышению энергии – до 8 кДж/м3. Кобальтовые стали в ограниченном объеме изготовляются и применяются в настоящее время.

В 1926–1927 гг. на заводе «Красный путиловец» исследуются свойства и технология производства вольфрамовой стали. В 1926 г. на Ижевском заводе отливаются слитки нескольких марок кобальтовой стали для постоянных магнитов. Исследование кобальтовых сталей проводилось в Горной академии и ВЭИ.

В 1934 г. кобальтовую сталь, которая имеет коэрцитивную силу в 2,5–3,5 раза выше, чем вольфрам истая, начинает выпускать завод «Электросталь». Сталь находит широкое применение в приборостроении.

Высокие механические параметры стали позволяют изготовлять магниты достаточно тонкими и сложной формы. Во время второй мировой войны была разработана магнитная сталь МТ, без дефицитных добавок кобальта и никеля с добавками алюминия и углерода, обладающая высокими магнитными свойствами (магнитная энергия до 3,6 кДж/м3 и коэрцитивная сила больше 16 кА/м).

Начиная с середины 30‑х годов среди лабораторий, занимающихся исследованием магнитных материалов в СССР, на первое место выдвигается магнитная лаборатория (МЛ) ВЭИ, заслуга которой состоит не только в исследовании материалов, но и в их внедрении в производство. Большую работу МЛ ВЭИ проделала в области исследования сплавов для постоянных магнитов.

В 1931 г. Т. Мишимой (Япония) и В. Кестером (Германия) были созданы сплавы для постоянных магнитов, которые приобретают свои магнитные свойства в результате процессов дисперсионного твердения. Это сплавы типа Fe‑Co‑W, Fe‑Co‑Mo и Fe‑Ni‑A (прежнее название альни). Исследование этих сплавов в нашей стране началось в 1933 г. в МЛ ВЭИ, где были получены первые образцы, имеющие следующие параметры: Вr = 0,7÷0,8 Тл и Нс = 34 кА/м.

В 1934 г. К. Хонда (Япония) разрабатываются сплавы Fe‑Ni‑Al‑Co (альнико), которые наиболее подробно исследовались в различных вариантах составов. Значение магнитной энергии в этих сплавах, легированных медью, достигает 15,2 кДж/м3.

Магнитотвердые сплавы на основе системы железо‑никель‑алюминия позволили отечественной электротехнической промышленности освоить выпуск литых постоянных магнитов из сплавов альни для генераторов, не уступавших по свойствам зарубежным. Сплавы альни имеют меньшую остаточную магнитную индукцию, чем мартенситные стали, но значительно превосходят их по значению коэрцитивной силы и удельной магнитной энергии.

В истории исследований магнитных сплавов важное значение имеют работы Д.А. Оливера и Дж. Шедцена (Англия) по исследованию влияния магнитного поля в процессе охлаждения на свойства сплавов типа Fe‑Ni‑Al с повышенным содержанием кобальта, опубликованные в 1938 г. Благодаря их работам удалось довести магнитную энергию сплавов до 32 кДж/м3. Следующий шаг в области улучшения характеристик постоянных магнитов был сделан в 1948 г. при исследовании процессов направленной кристаллизации таких сплавов. Путем регулирования скорости охлаждения изделий удалось получить согласованную ориентацию по ребрам кубов кристаллитов, причем этот процесс усиливается при воздействии магнитного поля на образец. Методом направленной кристаллизации удается повысить остаточную магнитную индукцию до 1,3 Тл и магнитную энергию до 87,5 кДж/м3. Такие результаты в настоящее время достигаются только при специальном изготовлении магнитов. В промышленных условиях, которые обеспечивают частичную ориентацию кристаллов, магнитная энергия достигает не более 58 кДж/ м3. В ряде случаев необходимы материалы со специфическими механическими свойствами. Так, например, в производстве специальных измерительных приборов нужны постоянные магниты, изготовленные из тонколистового или пруткового сортамента; для роторов высокоскоростных машин требуются магниты с высокой прочностью на разрыв. Этим требованиям хорошо удовлетворяют исследованные в 1935 г. сплавы на основе Fe‑Ni‑Cu, которые имеют исключительно высокие магнитные свойства и способны подвергаться прокатке. В 1937 г. было найдено, что свойства этих сплавов существенно улучшаются, если подвергнуть их деформации в холодном состоянии. В 1940 г. был разработан сплав викалой – Fe‑Co‑V, по магнитным свойствам превосходящий тройные сплавы Fe‑Ni‑Cu, но несколько хуже поддающийся механической обработке.

В 1930 г. Н.Н. Разумовскому в СССР было выдано авторское свидетельство на способ улучшения свойств постоянных магнитов путем охлаждения их в магнитном поле. В 1944 г. А.С. Заимовскому, К.В. Нащокину и Л.М. Львовой удалось разработать сплав магнико (ЮНДК24), который превосходит альнико в 1,5–2 раза по остаточной магнитной индукции и в 3 раза по энергии. Появление анизотропных магнитов, или магнитов, имеющих магнитную текстуру, позволило уменьшить массу систем с постоянными магнитами и расширить область их применения. Высококоэрцитивные сплавы системы ЮНДК хрупки и обрабатываются только шлифованием или электроискровым методом. Поэтому постоянные магниты из этих сплавов изготовляются в основном фасонным литьем. Однако для небольших постоянных магнитов этот способ затруднителен. Для решения задачи были выбраны два пути: использование металлокерамической технологии и поиск деформируемых магнитотвердых материалов, из которых можно было бы изготовлять магниты резанием, штамповкой и точением. В табл. 10.2 приведены магнитные свойства сплавов ЮНДК.

Исследование и внедрение металлокерамических магнитов проведено ВНИИЭМ совместно с заводом «Электроконтакт». Отечественная промышленность освоила ряд деформируемых сплавов: викаллой, сплав на основе платины и др. Викаллой, выпускаемый в виде проволоки, обладает высокими магнитными свойствами и достаточной пластичностью, что позволяет легко получать тонкие цилиндрические магниты. Викаллой, изготовляемый в листах, имеет худшие магнитные свойства, но очень эффективен в производстве стрелок буссолей и компасов. Сплав на основе платины дорог и дефицитен, однако его коэрцитивная сила, магнитная энергия и пластичность настолько высоки, что магниты массой в доли грамма успешно применяются в приборостроении и в электрических наручных часах.

Объем производства литых постоянных магнитов из сплавов альни для изделий широкого потребления достигает нескольких тысяч тонн в год, на что затрачивается несколько сотен тонн дефицитного и дорогого никеля. Поэтому наряду с улучшением магнитных свойств сплавов системы ЮНДК проводились поиски дешевых и недефицитных магнитотвердых материалов.

Магнитотвердые материалы на основе соединений RCo, где R – редкоземельные ионы La, Pr, Nd, Sm и др., впервые разработаны в конце 60‑х годов в СССР, США и Японии и в настоящее время по магнитным параметрам – коэрцитивной силе и максимальной магнитной энергии – намного превосходят все известные магнитотвердые материалы. Магниты из соединений RCo являются уникальными для применения в магнитных системах, где используется сила отталкивания. Магниты из материалов SmCo5 и (SmPr)Co5 широко используются в различных устройствах.

В последние 40 лет большие успехи достигнуты в разработке магнитов на основе микропорошков железа, технология которых была разработана в СССР А.С. Эйсуровичем и А.Б. Альтманом, сплавов марганца с висмутом подробно исследованные С. Гийо (Франция), ферритов со структурой магнетоплюмбита Е. Гортер (Франция). Впервые подобные магниты, состоящие из оксидов железа и кобальта, были описаны в 1933 г. японцами X. Като и Т. Такай. В те же годы проводилась разработка постоянных магнитов на основе металлических сплавов типа Fe‑Ni‑Al; поэтому работы над оксидами металлов не привлекли интереса и на долгие годы были фактически заброшены. Лишь в 1952 г. фирма «Филипс» (Голландия) сообщила о первом техническом применении оксидных магнитов. Фирмой был предложен материал под названием ферроксдюр, состоящий из оксидов железа с барием и имеющий химическую формулу BaFe12O19.

Поиски ученых (С.А. Медведев и др.) завершились разработкой технологии серийного производства магнитов, прессованных из порошка бариевого феррита. Бариевые постоянные магниты обладают коэрцитивной силой 120–240 кА/м при остаточной магнитной индукции 0,2–0,38 Тл и магнитной энергии 3,2–3,4 кДж/м3. Благодаря дешевизне и простоте изготовления они находят все большее применение в изделиях широкого потребления: осветительных генераторах для велосипедов, громкоговорителях, дверных затворах, держателях и т.п.

КАБЕЛЬНЫЕ ИЗДЕЛИЯ

Производство проводов и кабелей уходит своими истоками в глубокую древность, когда люди научились выплавлять металлы, а затем начали изготовлять тонкую золотую и серебряную проволоку, используемую для различных ювелирных украшений и отделки одежды. Однако это производство оформилось в самостоятельную область техники только после открытия электричества и реализации его технических применений. В XIX в. начато использование изолированных проводников для передачи электричества на расстояние [10.35–10.39]: появляются первые кабели и воздушные линии связи. Существенный вклад в развитие мировой кабельной техники внес Э.В. Сименс (Германия), предложивший использовать для изоляции кабелей новый в то время материал – гуттаперчу и усовершенствовавший промышленную технологию производства кабелей и проводов. В результате возникли первые кабельные заводы в Европе.

Первый кабельный завод в России был основан в 1879 г. в Петербурге – завод кабелей, проводников и углей для электротехнических целей (ныне АО «Севкабель»).

В начале 80‑х годов XIX в. в Петербурге возник еще один завод – «Русское производство изолированных проводов электричества», который сначала выпускал обмоточные и монтажные провода с изоляцией из натурального шелка и хлопчатобумажного волокна, а затем в 1890 г. начал, как и «Севкабель», производство силовых кабелей и кабелей связи с ленточной или проволочной стальной броней. В 90‑е годы прошлого столетия в Петербурге возникли еще три кабельных завода, изготавливавшие как неизолированные, так и изолированные провода.

XIX в. характеризовался интенсивным развитием отечественной кабельной промышленности. В 1900 г. было организовано кабельное производство на Кольчугинском латунном и меднопрокатном заводе, выпускавшем силовые и телефонные кабели, провода, кабели и провода с резиновой изоляцией. Ныне это ТОО «Электрокабель» – один из основных кабельных заводов России. В это же время в г. Киеве в кустарных мастерских было начато производство кабельной продукции, а позднее был создан завод «Укркабель».

В 1905 г. московская фабрика «Владимир Алексеев», специализировавшаяся на выпуске золотоканительных изделий, начинает выпускать кабели и провода. На основе этого производства в 1909 г. открываются меднопрокатный и кабельный заводы товарищества «Владимир Алексеев» и «П. Вишняков и А. Шамшин», освоившие ряд новых для России кабельных изделий: эмалированных проводов, медных шин и полос, алюминиевых проводников. На базе этих заводов впоследствии был организован завод «Электропровод», явивший собой наглядный пример превращения ремесленного мануфактурного предприятия в капиталистическое предприятие с машинным производством. Первым председателем правления всех вышеперечисленных заводов являлся выдающийся русский театральный режиссер К.С. Станиславский (К.С. Алексеев), который много сделал для реорганизации кабельного производства. В результате завод выполнил целый ряд важных заказов таких, как изготовление в 1910 г. крупного морского кабеля для Кронштадтского порта, разработка и изготовление в 1912 г. 1200‑парных телефонных кабелей. С 1913 г. завод изготовлял резину и кабельную продукцию с ее применением.

Московский завод «Москабель», в настоящее время АО «Москабельмет», официально ведет свое существование с 1885 г. Завод был основан инженером‑технологом М.М. Подобедовым, который был не только высококвалифицированным специалистом, но и ярым приверженцем становления отечественной кабельной промышленности, независимой от иностранного капитала. Завод «Москабель» уже в то время выпускал кабельную продукцию широкой номенклатуры: неизолированные медные проводники; проводники, изолированные лентами и нитями; проводники с изоляцией из гуттаперчи и каучука; кабели силовые и связи, бронированные, в свинцовых оболочках.

Одновременно на заводе разрабатывалось и изготавливалось кабельное технологическое оборудование, например машины для бронирования плоской оцинкованной проволокой, крутильные машины, и технологическая оснастка, в частности, калибры.

В период гражданской войны производство кабельной продукции в России резко сократилось. Последующее интенсивное развитие кабельных заводов началось в 20‑х годах, когда был принят и начал реализовываться план электрификации страны, известный как план ГОЭЛРО и предусматривающий резкое увеличение производства различной электротехнической продукции, в том числе кабельной.

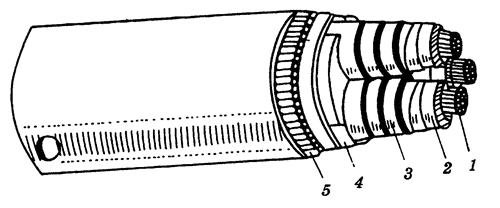

Рис. 10.5. Трехжильный кабель с отдельно освинцованными жилами

1 – жила; 2 – изоляция; 3 – свинцовая оболочка; 4 – заполнение; 5 – проволочная броня

В эти годы на заводе «Севкабель» были разработаны под руководством С.М. Брагина и С.А. Яковлева трехжильные кабели с радиальным электрическим полем, известные как кабели с отдельно освинцованными жилами и бумажной изоляцией, пропитанной вязким маслоканифольным составом (рис. 10.5). В изоляции этих кабелей тангенциальная составляющая электрического поля практически отсутствует, и поэтому кабели могут надежно эксплуатироваться даже при напряжениях 20 и 35 кВ переменного тока. В это же время за рубежом были созданы кабели на аналогичные напряжения, но другой конструкции: три изолированные жилы имели электрические экраны из медных лент и были заключены в общую свинцовую оболочку. Такие кабели были названы Н‑кабелями по имени их изобретателя немецкого инженера М. Хохштедтера. Интересно, что эти кабели выпускаются и в настоящее время, только наряду со свинцовой оболочкой используется и гофрированная алюминиевая.

Дальнейшее развитие электрификации страны привело к созданию заводом «Севкабель» первого в СССР маслонаполненного кабеля на напряжение 110 кВ. Первая промышленная кабельная линия с использованием кабеля этого типа была проложена под Ленинградом, а несколько позднее такие линии были проложены и под Москвой. Позднее завод «Севкабель» организовал также производство газонаполненных кабелей.

Крупным достижением завода явилось также создание агрегата для наложения бумагомассной изоляции на жилы телефонных кабелей, а затем и создание и организация производства подводных и морских кабелей.

В конце 20‑х годов на заводе «Укркабель» был освоен выпуск гибких шланговых кабелей, применяемых на угольных шахтах, в первую очередь шахтах Донбасса. В 1938–1939 гг. выпуск шахтных кабелей был освоен также на московском заводе «Электропровод». Кроме того, на этом же заводе был начат выпуск рентгеновских кабелей с резиновой изоляцией.

В 1939 г. на заводе «Москабель» был пущен в эксплуатацию новый цех силовых кабелей, который позволил не только резко увеличить объем производства завода, но и завершить его реконструкцию и модернизацию. Этот цех был крупнейшим в Европе, а завод «Москабель» на долгие годы стал ведущим кабельным заводом СССР.

Во время Великой Отечественной войны кабельные заводы страны оперативно перестроили свою работу в соответствии с нуждами фронта. Был начат выпуск военно‑полевых кабелей связи, медных поясков для снарядов, специальных типов радиочастотных кабелей и т.д. Однако временная оккупация Украины и блокада Ленинграда привели к прекращению производства на заводе «Укркабель» и его резкому сокращению на заводе «Севкабель». Это привело к перебазированию части кабельных производств в глубь страны. В результате количество кабельных заводов значительно увеличилось. На базе эвакуированных производств были созданы такие крупные заводы, как «Томкабель» (г. Томск), в настоящее время АО «Сибкабель»; «Ташкенткабель» (г. Ташкент) – ныне ГАО «Узкабель»; «Уралкабель» (г. Свердловск) – позднее АО «Уралкабель».

После окончания Великой Отечественной войны восстановление народного хозяйства СССР потребовало резкого увеличения объемов выпуска кабельной продукции. Так, уже в 1946–1950 гг. объем производства кабелей и проводов был увеличен в зависимости от конкретных типов продукции в 308 раз. Новые технические требования различных отраслей народного хозяйства к кабелям и проводам привели к необходимости организации в Москве Научно‑исследовательского института кабельной промышленности (НИИКП), в дальнейшем научно‑технический центр ВНИИКП (в настоящее время АО «ВНИИКП»). Этот центр был создан на базе Центральной кабельной лаборатории завода «Москабель», в свою очередь выросшей из научного подразделения Всесоюзного электротехнического института (ВЭИ). В дальнейшем большинство базовых конструкций кабелей и проводов, передовых технологических процессов, оборудования, материалов разрабатывалось в тесном содружестве ВНИИКП с кабельными заводами страны. В начале 50‑х годов были созданы филиалы НИИКП в г. Томске, Ташкенте и Ленинграде, а затем и в г. Бердянске. В эти же годы было создано Особое конструкторское бюро кабельной промышленности (ОКБ КП), специализированное на разработке кабельной продукции специального назначения, в первую очередь для оборонного комплекса.

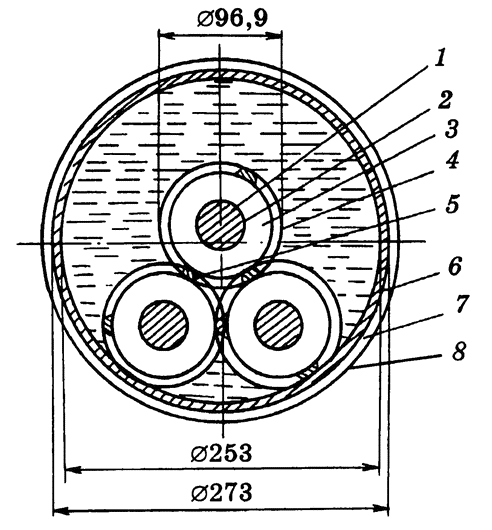

ВНИИКП совместно с кабельным заводом «Москабель» были созданы маслонаполненные кабели высокого давления на напряжения 110 – 220 кВ, разработкой которых руководили С.С. Городецкий и Д.В. Быков. Кабели такого типа размещаются в стальных трубопроводах,

заполненных вязким маслом под давлением 1,5 МПа. Каждая фаза имеет экран из медных лент, поверх которого располагаются проволоки скольжения, необходимые для затягивания кабелей в трубу. Эти кабели имеют высокую электрическую прочность как при переменном, так и при импульсном напряжении и обеспечивают высокую надежность линий благодаря наличию стального трубопровода. Транспортируются эти кабели на место прокладки во временных свинцовых оболочках, которые снимаются при затягивании кабеля в трубу.

В начале 70‑х годов ВНИИКП совместно с заводами «Камкабель» (ныне АО «Камкабель») и «Москабель» (ныне АО «Москабельмет») разработали маслонаполненный кабель высокого давления (рис. 10.6) для Токтогульской, Усть‑Илимской и Нижнекамской ГЭС.

Рис. 10.6. Кабель высокого давления на напряжение 500 кВ в стальном трубопроводе

1 – медная токопроводящая жила; 2 – экран из электропроводящей бумаги; 3 – бумажная изоляция; 4 – экран из электропроводящей бумаги и медных лент; 5 – проволоки скольжения; 6 – масло; 7 – стальная труба; 8 – антикоррозионные защитные покровы

В конце 60‑х годов в мировой практике начали применяться силовые кабели с изоляцией из полиэтилена, а несколько позднее и из химически сшиваемого полиэтилена, приобретающего после вулканизации пространственную (сетчатую) структуру и способного противостоять значительным температурным перегрузкам. Такие кабели первоначально использовались для напряжений до 69 кВ, а затем были созданы первые кабели на напряжения 110 и 220 кВ. В отечественной практике кабели подобного класса были разработаны ВНИИКП и начали выпускаться на Опытном заводе института (сейчас АО «Экспокабель») в 1981 г. Производительность при производстве этих кабелей резко повышается по сравнению с производством маслонаполненных кабелей. Кроме того, кабели с изоляцией из сшитого полиэтилена более просты в монтаже, прокладке и эксплуатации, обладают высокой ре‑монтоспособностью. Они отвечают экологическим требованиям, возросшим за последнее время. Так, в ряде стран считают, что в случае аварии на кабельных линиях, выполненных масло‑наполненными кабелями, в связи с вытеканием масла наносится непоправимый вред окружающей среде. При исследованиях силовых кабелей с полиэтиленовой изоляцией было установлено, что в процессе эксплуатации в полимерной изоляции развиваются проводящие каналы – древовидные образования, известные под названием триингов. Поэтому ВНИИКП были разработаны математические модели оценки срока службы таких кабелей и предложены комплексные мероприятия, позволяющие осуществить производство таких кабелей, обеспечивающих необходимую надежность в эксплуатации.

В 90‑е годы мировая кабельная техника пошла дальше: в Японии, Германии и Франции созданы первые кабели с полимерной изоляцией на напряжение 400–500 кВ и с их применением проложены экспериментальные кабельные линии.

С момента создания кабельной промышленности одним из основных типов ее продукции являлись провода для воздушных линий электропередач (ЛЭП). В настоящее время создана широкая гамма этих проводов, позволяющая решать задачи энергетики: для воздушных ЛЭП, проходящих в районах с коррозионно‑активной атмосферой; для переходов через реки с большим расстоянием между опорами; для воздушных ЛЭП, рассчитанных на сверхвысокие напряжения. Основными изготовителями таких проводов являются акционерные общества, созданные на заводах «Кирскабель» (г. Кире) и «Иркутскка‑бель» (г. Иркутск).

Одним из важнейших элементов инфраструктуры любой страны являются телекоммуникационные системы. Поэтому сразу после окончания Великой Отечественной войны развитию производства кабелей связи было уделено особое внимание. Важным этапом развития в этой области кабельной техники явилась разработка и организация производства кабелей дальней связи – коаксиальных и симметричных. Первые коаксиальные магистральные кабели с шайбовой изоляцией были изготовлены на заводе «Севкабель» в 1949 г. Сначала они предназначались для передачи по каждой паре 960 телефонных переговоров на частотах до 4 МГц. Затем по мере усовершенствования конструкций этих кабелей, а также применяемой аппаратуры связи спектр передаваемых с помощью этих кабелей частот последовательно повышался до 8,5 и 20 МГц, что позволило передавать по каждой коаксиальной паре 3800 телефонных разговоров. На заводе «Азовкабель» был начат выпуск разработанных ВНИИКП кабелей дальней связи с баллонной изоляцией.

Пионерами в области освоения отечественного производства симметричных кабелей дальней связи явились заводы «Севкабель» (кордельно‑бумажная изоляция) и «Москабель» (кордельно‑стирофлексная изоляция). Постепенное усовершенствование конструкции этих кабелей и аппаратуры связи привело к тому, что линии связи позволяли обеспечить уплотнение 60‑ка‑нальной аппаратурой связи в спектре частот 12–252 кГц и передачу по каждой паре 60 телефонных разговоров. В дальнейшем производство симметричных кабелей связи развивалось на Куйбышевском заводе кабелей связи (КЗКС), ныне «Самарская кабельная компания». Постепенно характеристики симметричных кабелей со стирофлексной изоляцией были повышены настолько, что по каждому каналу можно было вести передачу 120 телефонных разговоров на частотах до 552 кГц.

Параллельно с разработкой и развитием новых пластмасс в области кабелей связи проводились работы по замене этими материалами оболочек кабелей из дефицитного и тяжелого свинца. Переход на пластмассовые оболочки сопровождался заменой гигроскопичной бумажной изоляции в основном на полиэтиленовую и частично на изоляцию из поливинилхлоридного пластиката. Результатом широкого внедрения пластмасс явилась организация под руководством ВНИИКП производства городских телефонных кабелей на заводах «Ташкенткабель», КЗКС, «Одесскабель», «Электрокабель» (г. Кольчугино). Революционным шагом в организации высокопроизводительного производства таких кабелей стало создание и внедрение в промышленность полуавтоматических линий по изготовлению жил телефонных кабелей с пластмассовой изоляцией, первая из которых, разработанная ВНИИКП, начала эксплуатироваться на КЗКС в 1961 г. Следует отметить, что в 60–70‑е годы на базе полученного опыта была создана целая гамма полуавтоматических линий подобного назначения, в том числе для изготовления жил не только телефонных, но и сигнально‑блокировочных, шахтных, контрольных кабелей, установочных проводов и т.д.

В начале 80‑х годов на заводе «Одесскабель» финской фирмой «Нокиа» совместно с ВНИИКП было организовано первое в мире автоматическое производство городских телефонных кабелей в сочетании с автоматическим складированием полуфабрикатов и готовой продукции.

В эти же годы на смену традиционным кабелям связи приходят волоконно‑оптические [10.40]. В этих кабелях взамен медных жил используются кварцевые волокна, способные передавать на дальние расстояния огромные объемы информации. В 1985 г. в СССР был создан, а в 1987 г. реорганизован межотраслевой научно‑технический комплекс (МНТК) «Световод», головной организацией которого стало научно‑производственное объединение «ВНИИКП». Научным руководителем МНТК «Световод» был лауреат Нобелевской премии, академик A.M. Прохоров. На заводах в г. Гусь‑Хрустальный и С.‑Петербург удалось организовать производство заготовок для оптического волокна, а на кабельных заводах «Электропровод», «Одесскабель», «Севкабель», «Экспокабель» и ОКБ КП (г. Мытищи) – производство оптического волокна для кабелей волоконно‑оптической связи внутри городов, областей и магистральных систем связи, в также волоконно‑оптических кабелей специального назначения. Эти кабели предназначались для работы на длинах волн 850, 1300 и 1550 нм, в том числе со смещенной дисперсией. В целом эти кабели (так называемого второго поколения) соответствовали предъявляемым в то время требованиям, и с 1986 г. объем их производства ежегодно увеличивался примерно вдвое. После распада СССР при переходе к рыночной экономике, сопровождавшемся гиперинфляцией, производство оптических кабелей в первый же год упало на 40% и сохранилось практически только на заводе «Электропровод». Однако затем это производство начало вновь интенсивно развиваться, и в 1997–1998 гг. было организовано производство волоконно‑оптических кабелей на заводах «Москабельмет», «Воронежтелекабель» (г. Воронеж), в «Самарской кабельной компании» и на фирме «Оптика‑кабель» (г. Москва).

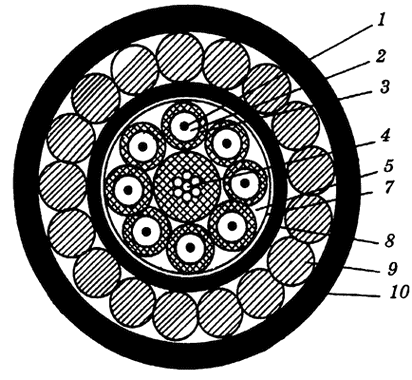

Рис. 10.7. Магистральные и зоновые волоконно‑оптические кабели связи

1 – оптическое волокно; 2, б – гидрофобный заполнитель; 3, 5 – полимерная трубка; 4 – центральный силовой элемент; 7 – скрепляющая лента; 8 – полиэтиленовая защитная оболочка; 9 – броня из стальных проволок; 10 – наружная оболочка кабеля

В России в настоящее время выпускаются волоконно‑оптические кабели различных конструкций. Основные конструкции имеют в своем составе, как правило, шесть‑восемь модулей с оптическим волокном, скрученных вокруг центрального силового элемента из стеклопластика или стального троса. Каждый модуль может содержать не только одно, но и большее число волокон. Кабели должны иметь требуемый заказчиком уровень затухания, в частности не более 0,22 дБ/км на длине волны 1550 нм, а также иметь герметизацию по всем элементам. Типичная конструкция волоконно‑оптических кабелей для зоновых и магистральных линий связи показана на рис. 10.7.

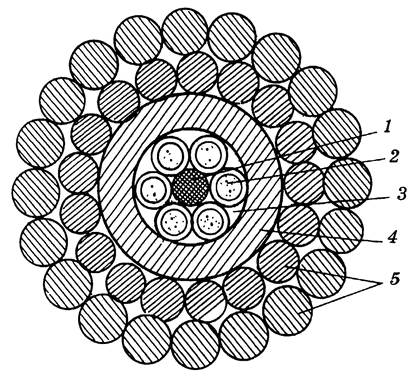

В последние годы в мире интенсивно развивается производство оптических кабелей, применяемых для подвески на линиях электропередачи. Эти кабели имеют различную конструкцию, но чаще всего используется ввод оптического кабеля в грозотрос (рис. 10.8). Однако в ряде диапазонов частот продолжают широко применяться традиционные кабели связи и передачи информации, и замена их на волоконно‑оптические кабели либо планируется в будущем, либо проблематична.

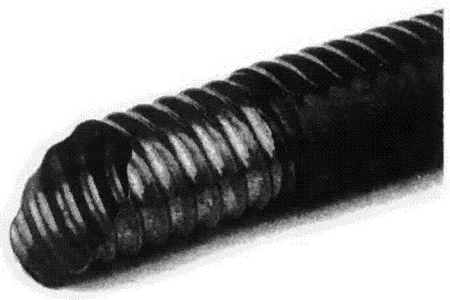

Так, в конце 70‑х годов ВНИИКП была создана серия гофрированных эллиптических волноводов для передачи электромагнитной энергии СВЧ‑диапазона частот, производство было организовано на заводе «Экспокабель» [10.41]. Такие металлические гофрированные волноводы (рис. 10.9) применяются в различных радиотехнических устройствах, в системах радиорелейной, космической и тропосферной связи. Применение гибких эллиптических волноводов позволило существенно улучшить параметры фидерных трактов дециметрового, сантиметрового и миллиметрового диапазонов волн. Гибкие эллиптические волноводы продолжают выпускаться АО «Экспокабель» в г. Подольске.

Рис. 10.8. Волоконно‑оптический кабель для подвески на линиях электропередачи

1 – центральный силовой элемент; 2 – оптическое волокно (свободной укладки); 3 – гидрофобный заполнитель; 4 – полимерная трубка; 5 – броня из стальных и алюминиевых проволок

Важное место среди различных типов кабельной продукции занимают до сих пор радиочастотные кабели, начало создания которых было положено в 1938–1940 гг., когда на заводе «Севкабель» впервые были изготовлены коаксиальные кабели с изоляцией из фарфоровых колпачков. Появление новых электроизоляционных материалов, таких как полиэтилен, обладающий высокими диэлектрическими и технологическими характеристиками, знаменовало своего рода революционный переворот в области производства коаксиальных кабелей. Уже в годы Великой Отечественной войны была разработана первая серия радиочастотных кабелей с полиэтиленовой изоляцией для радиолокационных установок, а после окончания войны в ОКБ КП под руководством Т.М. Орловича была создана широкая гамма радиочастотных кабелей, в том числе нагревостойких, миниатюрных, нагревостойких импульсных и т.д. Отдельную группу радиочастотных кабелей составили фазостабильные кабели, которые сохраняют свои характеристики как при тепловых воздействиях, так и при воздействии других эксплуатационных факторов. Важным моментом в усовершенствовании радиочастотных кабелей явилось применение для их изоляции фторопластов, позволяющих эксплуатировать кабели вплоть до температур порядка 250 °С.

Рис. 10.9. Общий вид гибкого эллиптического волновода

Одним из наиболее старых производств в кабельной промышленности является производство гибких кабелей и проводов с применением резин. Такие производства существовали на всех кабельных заводах еще до революции, а затем после появления новых классов каучуков и других ингредиентов резиновых смесей заняли постоянные позиции в промышленности. Кабели с резиновой изоляцией и оболочкой незаменимы в угольной и горнорудной промышленности, судостроении, в бытовой технике, медицине, при проведении строительных работ, в сельском хозяйстве. Первые кабели такого типа основывались на использовании натурального каучука, а по мере создания синтетических каучуков происходила не только замена ими натурального каучука, но и существенно расширялась номенклатура выпускаемой продукции.

Особое внимание уделялось созданию шахтных кабелей, и пионером в этой области является киевский завод «Укркабель». Затем уже после окончания войны центр работ по шахтным кабелям переместился в Сибирь, где Томский НИИКП (сейчас ТомНИКИ) и завод «Том‑кабель» создали новые серии кабелей для бурильного инструмента и для опережающего отключения. Внедрение в производство кабелей с использованием гибких электропроводящих экранов привело к существенному повышению уровня электробезопасности в шахтах.

На заводе «Камкабель» выпускаются высоковольтные экскаваторные кабели с изоляцией на основе этилен‑пропиленовой резины на напряжение 6 кВ. Эти кабели имеют экраны, жилы больших сечений, обладают повышенным сроком службы в тяжелых условиях эксплуатации, например при добыче угля открытым способом.

В судостроении, несмотря на появление в последние годы широкой гаммы кабелей с пластмассовой изоляцией и оболочкой, кабели с применением резины во многих случаях остаются неизменными, и их выпуск успешно освоен на таких крупнейших заводах, как «Азовкабель», «Амуркабель», «Рыбинсккабель». Применение для изоляции судовых кабелей кремнийорганической резины, не распространяющей горение, позволило резко снизить вероятность возникновения пожаров на судах. Особо следует отметить исключительную надежность судовых кабелей с такой изоляцией: даже в случае возникновения пожара кабели позволяют энергетической системе на судне функционировать в течение 6 ч, что дает возможность ликвидировать очаг загорания и доставить судно в ближайший порт [10.42].

Существенным моментом в развитии производства кабелей и проводов с применением резин стала принципиально новая технология их производства, объединяющая в одном агрегате целый ряд технологических операций: наложение резиновой смеси на токопроводящие жилы, вулканизация резиновой смеси, непрерывное испытание резиновой изоляции или оболочек. Первый агрегат непрерывной вулканизации был пущен в эксплуатацию в 1950 г. на заводе «Севкабель», затем такие агрегаты были установлены на заводе «Электропровод». В настоящее время на кабельных заводах бывшего СССР эксплуатируется более 200 агрегатов (кабельных линий) непрерывной вулканизации.

Важную роль сыграли кабели с применением резин в освоении нефтегазового комплекса (страны. Эти кабели являются неотъемлемой частью систем, используемых для поиска нефти и газа и геофизической разведки, бурения скважин, добычи нефти и газа. С 1948 г. эти работы были сосредоточены в Ташкентском отделении НИИКП (сейчас НПО «Электросигнал») и на заводе «Ташкенткабель». В 80‑е годы центр исследовательских работ переместился во ВНИИКП [10.43]. Вплоть до 1983–1984 гг. на отдельных скважинах продолжалась эксплуатация кабелей с резиновой изоляцией и оболочкой, применяемых для питания погружных нефтенасосов. Однако по мере расширения районов нефтедобычи, в том числе с повышенным содержанием газа и высокоагрессивных элементов в нефти, начали проявляться и существенные недостатки таких кабелей: повышенная скорость старения изоляции и разрывы оболочек при десорбции поглощенного газа. Поэтому начали выпускать кабели с изоляцией из полиэтилена высокой плотности («Подольсккабель», «Ереванкабель», «Ташкент‑кабель»). Были созданы новые производства этих кабелей на заводах «Кавказкабель» (г. Прохладный) и в АО «Сибкабель», а также на ряде специализированных предприятий у конечных потребителей кабелей для питания погружных нефтенасосов.

Развитие отечественного электромашино‑, электроаппарато‑ и приборостроения неразрывно связано с прогрессом в производстве обмоточных проводов, наиболее прогрессивной группой которых являются эмалированные провода. Начало этого производства в 1925–1931 гг. было связано с заводами «Севкабель», «Москабель», «Укркабель». В то время для эмалирования проволоки применялись лаки на асфальтово‑масляной основе. Такая изоляция имела ряд недостатков, и интенсивная работа по созданию высокопрочных синтетических эмаль‑лаков привела в послевоенные годы к созданию широкой гаммы эмалированных проводов с температурным индексом от 105 до 220 °С. Эта работа проводилась во ВНИИКП под руководством В.А. Привезенцева. Активное участие в этой работе принимали ВЭИ и ведущие кабельные заводы России – «Микропровод» (г. Подольск), «Москабель», «Сибкабель», «Камкабель»; Молдавии – «Молдавкабель» и Литвы – «Литкабель».

Этапы создания важнейших новых синтетических эмаль‑лаков: 1946–1948 гг. – поливинилацеталевые; 1955–1956 гг. – полиуретановые; 1952–1962 гг. – полиэфирные; 1966–1967 гг. – полиимидные; 1969–1970 гг. – полиэфиримидные; 1975–1976 гг. – полиэфирциану ратимидные; 1980–1982 гг. – полиамиимидные. Параллельно разрабатывались новые типа эмалированных проводов с изоляцией на основе этих лаков, в том числе с двойной, позволяющей сочетать преимущества различных типов эмалевых покрытий. Среди наиболее прогрессивных типов эмалированных проводов, разработанных ВНИИКП, следует выделить провода с фреоностойкой изоляцией, предназначенные для механизированной намотки статоров компрессоров холодильных агрегатов в среде фреонов и холодильных масел, а также нагревостойкие провода для механизированной намотки электродвигателей единой серии.

Для применения в приборостроении и радиотехнической промышленности были созданы провода с полиуретановой изоляцией, облуживаемые оловом и его сплавами без предварительной зачистки эмалевого покрытия. Базовым заводом для производства таких проводов стал завод «Микропровод» в г. Подольске.

Важное значение для развития отечественной телевизионной промышленности и радиотехники имело создание эмалированных проводов с дополнительным термопластичным слоем. Эти провода нашли широкое применение для изготовления каркасных и бескаркасных катушек телевизоров, радиоприемников и измерительных приборов. При нагревании дополнительное термопластичное покрытие расплавляется и склеивает витки намотанных катушек без применения пропитывающих лаков, зачастую повреждающих эмалевую изоляцию.

Нельзя не отметить огромную работу, выполненную ВНИИКП под руководством Е.Я. Шварцбурда по созданию в послевоенные годы серии оборудования для производства эмалированных проводов. Сотни эмаль‑агрегатов были смонтированы и пущены в эксплуатацию на многих кабельных заводах России и других республик бывшего СССР, а затем устаревшее оборудование планомерно заменялось более современным и высокопроизводительным. В конце 60‑х – начале 70‑х годов наступил новый этап технологического развития, когда во всем мире внимание было акцентировано на решении экологических проблем. Поэтому оборудование для производства эмалированных проводов было оснащено устройствами для каталитического дожигания газов, отходящих от печей эмаль‑агрегатов. В результате дожигания газы, выделяющиеся в печах, превращались в углекислый газ и воду.

Следует остановиться на обмоточных проводах с пленочной изоляцией, применяемых для обмоток электродвигателей погружных насосов, которые пришли на смену обычным штанговым насосам, ранее применявшимся для добычи воды из артезианских скважин, нефти, перекачки нефтепродуктов и других жидких материалов. Такие провода в процессе эксплуатации соприкасаются с перекачиваемой жидкостью, а условия работы электродвигателя в скважине небольшого диаметра требуют изготовления обмотки методом многократной протяжки провода, что приводит к необходимости обеспечения исключительно высокой механической прочности изоляции. Кроме того, в связи с освоением месторождений в Западной Сибири, Казахстане и на севере европейской части России, ростом глубины залегания нефти и температуры окружающей среды непрерывно возникали требования по повышению рабочих температур обмотки электродвигателей.

Поэтому ВНИИКП были разработаны

Дата добавления: 2016-01-30; просмотров: 2772;