ЭЛЕКТРИЧЕСКИЕ МАШИНЫ ДЛЯ ЭЛЕКТРОЭНЕРГЕТИКИ И ОБЩЕГО НАЗНАЧЕНИЯ 1 страница

6.2.1. ОБЩИЕ СВЕДЕНИЯ

Производство электрической энергии осуществляется в основном электромашинными генераторами, а потребляют ее преимущественно электродвигатели. Поэтому вращающиеся электрические машины имеют важнейшее значение в электротехнике. Многие выдающиеся специалисты России внесли в развитие электрических машин решающий творческий вклад. Вот примеры:

создание самых мощных в мире турбо‑ и гидрогенераторов;

применение водяного охлаждения в крупных электроэнергетических машинах;

создание систем возбуждения синхронных машин сначала со ртутными, а затем с полупроводниковыми преобразователями;

разработка и выпуск автоматических регуляторов возбуждения сильного действия для турбо‑ и гидрогенераторов;

применение преобразователей частоты для регулирования частоты вращения электродвигателей;

разработка и освоение наиболее совершенных серий электрических машин постоянного и переменного тока с широкой механизацией и автоматизацией производственных процессов;

разработка и освоение производства генераторов и двигателей постоянного тока, имеющих рекордную мощность.

Развитие электротехники привело к образованию крупных электротехнических фирм в Западной Европе, США и Японии, которые развивали электромашиностроение. В условиях конкурентной борьбы происходило объединение мелких фирм с целью создания в крупных фирмах более совершенного технологического оборудования, механизации и автоматизации производственных процессов, интенсивного развития исследовательских и конструкторских работ, создания крупной лабораторной базы. Такое объединение сопровождалось специализацией и концентрацией производства. Так, например, производство крупных электрических машин на небольших заводах мелких фирм было передано в крупные электромашиностроительные предприятия объединенных фирм: в Западной Европе

– «Сименс», ABB, «Альстом‑атлантик», «Дженерал электрик» (лимитед), «Парсонс», в США

– «Дженерал электрик», «Вестингауз», в Японии – «Тосиба», «Хитачи», «Мицубиси». В области энергетического оборудования французская фирма «Альстом‑атлантик» и английская фирма «Дженерал электрик» (лимитед) образовали общую компанию «Дженерал электрик – Альстом», причем в интересах более глубокой специализации производства и уровня НИОКР статоры турбогенераторов выполняются в Белфоре (Франция), а роторы – в Бирмингеме (Англия).

Вполне естественно, что работы в области электрических машин в СССР велись не изолированно, а во взаимодействии с зарубежными странами. Производственные связи сначала осуществлялись главным образом с германскими фирмами, а затем и с фирмами Англии, Франции, Швеции, США и других стран. Особое значение имеет участие русских специалистов в международных организациях, таких как СИГРЭ (Международная организация в области электроэнергетики) и МЭК (Международная электротехническая комиссия). Признанием высокого уровня наших специалистов служит избрание В.И. Попкова президентом МЭК (1974–1977 гг.) и И.А. Глебова председателем комитета по вращающимся электрическим машинам СИГРЭ (1968–1976 гг.). На протяжении многих лет в руководящих органах СИГРЭ работал Л.Г. Мамиконянц, а в последние годы А.Ф. Дьяков.

Для подготовки инженеров и кадров высшей квалификации, практической работы специалистов в области электрических машин важное значение имеет специальная литература. К выдающимся книгам зарубежных авторов относятся курсы электрических машин: Э. Арнольда и Дж.Л. Лакура (1919 г.), Р. Рихтера (1924 г.), М. Лившица (1926 г.). Эти труды сохранили свое значение до настоящего времени.

К классическим книгам, публикация которых началась еще в предвоенные годы, относятся труды отечественных авторов В.А. Толвинского, М.П. Костенко, Л.М. Пиотровского, Д.А. Завалишина, А.Е. Алексеева, К.И. Шенфера, Б.П. Апарова, Г.Н. Петрова. К выдающимся публикациям последних десятилетий относятся учебники и учебные пособия А.Н. Вольдека, А.В. Иванова‑Смоленского, И.П. Копылова, В.В. Хрущева. Их книги получили заслуженно высокую оценку и международную известность. Следует отметить основополагающие труды Е.Я. Казовского в области переходных процессов электрических машин переменного тока.

6.2.2. МАШИНЫ ПОСТОЯННОГО ТОКА ЕДИНЫХ СЕРИЙ

Без существенного изменения конструктивных черт машины постоянного тока к 30‑м годам нашего столетия стали более мощными, значительно расширился диапазон регулирования их частоты вращения. Как правило, машины постоянного тока создавались по индивидуальным проектам либо небольшими партиями.

В 1930–1931 гг. в СССР была поставлена задача создания единых серий электрических машин. При проектировании был использован опыт, накопленный к тому времени на наших заводах, по расчету, конструированию и технологии производства электрических машин, а также по привлечению к работе лучших специалистов вузов и научно‑исследовательских институтов. Значительную научно‑теоретическую, исследовательскую и организаторскую работу по производству серий машин постоянного тока и асинхронных двигателей с различными системами охлаждения провел академик М.П. Костенко в качестве шеф‑электрика Харьковского электромашиностроительного завода (ХЭМЗ). В основу проектирования серий был положен геометрический ряд машин, подобных в отношении их электрических, тепловых и вентиляционных характеристик. Основополагающие принципы проектирования серий были отражены в монографии В.А. Трапезникова [6.31].

В 1932 г. советские машиностроители разработали и освоили первые серии машин постоянного тока: ПН мощностью до 200 кВт и МП 550 мощностью свыше 200 кВт. Эти серии отличались меньшей массой, лучшим использованием активных материалов, закономерно изменяющимися показателями и удовлетворяли всем требованиям научной методологии проектирования. Об этом свидетельствует тот факт, что серия ПН, созданная как временная, просуществовала в производстве свыше 30 лет.

В 1954–1956 гг. была разработана первая единая серия П машин постоянного тока 1–11‑го габаритов[6]мощностью 0,3–200 кВт и частотой вращения 1500 об/мин, а затем единая серия П машин 12–17‑го габаритов мощностью свыше 200 кВт. Впервые в стране для двигателей постоянного тока была применена твердая шкала мощностей с фиксированными значениями частот вращения; на базе основного исполнения разработана широкая номенклатура как электрических, так и конструктивных модификаций с высоким уровнем унификации деталей и сборочных единиц. Двигатели имели улучшенные динамические характеристики: момент инерции якоря по сравнению с двигателями серии ПН ниже в среднем на 34%.

Возросшие технические требования к машинам постоянного тока были удовлетворены после разработки новой единой серии 2П машин постоянного тока мощностью до 200 кВт, которая была осуществлена под руководством В.А. Кожевникова во ВНИИэлектромаше (г. Ленинград) в 1968–1972 гг. в содружестве с Прокопьевским (И.А. Волкомирский) и Харьковским (Ю.П. Сердюков) заводами «Электромашина». При разработке серии не только были решены задачи повышения технического уровня машин (повышения мощности в габарите, снижения удельной массы на 10%, момента инерции якоря на 22%), но и осуществлена стандартизация установочно‑присоединительных размеров в соответствии с рекомендациями МЭК, обеспечена возможность питания электродвигателей от тиристорных преобразователей. Был сделан переход к оценке габаритов по значениям высот осей вращения. Изменилось соотношение основных размеров машины, впервые были созданы электродвигатели с отношением длины якоря к его диаметру выше единицы, что позволило удовлетворить требования заказчиков по встраиваемости электродвигателя в механизмы станков.

В 1976–1978 гг. была разработана, а затем внедрена в производство на электромашиностроительных заводах «Электросила» (В.М. Миничев) и ХЭМЗ (М.Н. Курочкин) серия электродвигателей П2 12–15‑го габаритов. С учетом требования современного быстродействующего тиристорного электропривода магнитная система электродвигателей была выполнена шихтованной, а корпус восьмигранным, применены изоляция на основе полиимидных и полиамидных материалов класса нагревостойкости F и электротехническая сталь улучшенных марок. Масса электродвигателей серии П2 снижена в среднем на 21%, момент инерции якоря – на 45%. Особое внимание было уделено повышению надежности электродвигателей. На базе двигателей серии П2 разработана специализированная серия экскаваторных генераторов 2ГПЭ мощностью 75–630 кВт, которая была освоена в производстве на Карпинском электромашиностроительном заводе.

В 80‑х годах во ВНИИэлектромаше (В.А. Кожевников, В.Н. Антипов, Л.В. Гамаюнов) была решена задача создания серии 4П машин постоянного тока, которая заменяла все ранее выпускавшиеся на заводах отрасли серии машин постоянного тока, с одновременным снижением трудоемкости их изготовления путем внедрения современного технологического оборудования. К разработке серии было привлечено свыше 20 организаций, в том числе специалисты Всесоюзного научно‑исследовательского института технологии электромашиностроения (ВНИИТэлектромаш, г. Харьков) во главе с В.Г. Костроминым для разработки специализированного технологического оборудования.

Серия 4П включает в себя общепромышленные двигатели с нормальными регулировочными свойствами (габариты 80–280 мм), широко‑регулируемые двигатели 4ПБ закрытого исполнения (габариты 80–180 мм), широкорегулируемые двигатели 4ПФ специализированного назначения с независимой вентиляцией (габариты 112–250 мм) и крупные двигатели для тяжелых условий эксплуатации (габариты 280–450 мм).

В электродвигателях габаритов 80–112 мм завода «Псковэлектромаш» реализована нетрадиционная, унифицированная с асинхронными двигателями конструкция с распределенной обмоткой статора, что позволило освоить механизированную технологию производства обмоток и использовать технологическое оборудование, разработанное для массового выпуска асинхронных двигателей. При этом трудоемкость изготовления снижена в 2–3 раза, достигнута существенная экономия обмоточной меди.

Для приводов главного движения станков и автоматизированного оборудования ВНИИ‑электромаш (г. Ленинград) разработал специальные бескорпусные электродвигатели постоянного тока 4ПФ, оснащенные датчиками скорости, положения, системами температурной защиты и принудительной вентиляции. Электродвигатели выполнены в габаритах 112–250 мм с n‑гранной шихтованной станиной, обладают диапазоном регулирования частоты вращения при постоянной мощности не менее, чем 1:4, высокими значениями удельной мощности и хорошими эргономическими показателями.

Крупные электродвигатели серии 4П (габариты 280–450 мм) по сравнению с аналогичными машинами серии П2 имеют увеличенный в 1,6 раза вращающий момент, большую в 1,5–2,0 раза единичную мощность и выше на 30–50% максимальную частоту вращения. Для серии проведена максимальная унификация конструкции и уменьшено количество типоисполнений, что привело к повышению уровня механизации производства и к снижению себестоимости изготовления. На базе крупных двигателей серии 4П развивается экскаваторное электромашиностроение, а также выпускаются электрические машины для нефтебуровых установок.

6.2.3. ТЯГОВЫЕ ЭЛЕКТРИЧЕСКИЕ МАШИНЫ ПОСТОЯННОГО ТОКА

Пионером советского тягового электромашиностроения был завод «Электрик» (г. Санкт‑Петербург), который в начале 1924 г. изготовил десять двигателей мощностью 110 кВт при частоте вращения 660 об/мин для тепловоза с электрической передачей системы проф. Я.М. Гаккеля. В том же году на заводе «Электросила» была выпущена разработанная под руководством А.Е. Алексеева серия ПТ трамвайных двигателей пяти модификаций на мощности от 33 до 54,5 кВт, напряжением 550 В и частотой вращения 560–600 об/мин. Серия имела высокий КПД и хорошие массогабаритные показатели. В 1928 г. производство тягового оборудования было сосредоточено на специально приспособленном для этого московском заводе «Динамо». Применительно к разнообразным нуждам тягового хозяйства страны завод разработал ряд серий и типов тяговых электродвигателей: мощностью от 320 до 450 кВт с напряжением на коллекторе 750 и 1500 В – для магистральных электровозов; мощностью от 23,5 до 250 кВт с напряжением на коллекторе 230, 600, 750 В – для промышленных электровозов; смешанного возбуждения – для рудничных электровозов и трамваев; двигатели различных типов для пригородных железных дорог, метрополитена, троллейбуса, тепловозов. В успешном освоении этих серий несомненная заслуга принадлежит А.Б. Иоффе.

В послевоенные годы центром электровозостроения стал Новочеркасский электровозостроительный завод (НЭВЗ), который осуществил серийный выпуск электровозов, оснащенных тяговыми двигателями своего изготовления.

В 1957 г. вступил в строй электровозостроительный завод в г. Тбилиси (ТЭВЗ). Тяговые двигатели для электропоездов стал выпускать также Рижский электромеханический завод (РЭЗ).

Если для магистральных железных дорог применяются электровозы, то для дорог меньшей протяженности и неэлектрифицированных используются тепловозы. Выпуск электрооборудования для тепловозов был освоен на харьковском заводе «Электротяжмаш». В состав оборудования входят генераторы и тяговые электродвигатели серий ГП и ЭД соответственно. Главными конструкторами здесь были В.Е. Верхогляд и О. Р. Мандрыка.

Принципиально новые тяговые двигатели для городского транспорта были спроектированы на заводе «Динамо» и начали внедряться в производство в 1946–1948 гг. Конструкция их была в значительной степени унифицирована, серия из двух типоразмеров включала двигатели для трамвая, троллейбуса, метрополитена, а также генератор и двигатель для автобуса с электрической трансмиссией. Для новых двигателей трамвая и метрополитена вместо осевой была применена независимая подвеска, при которой полностью подрессоренный тяговый двигатель не испытывает значительных усилий, вызываемых неровностями пути. Независимая подвеска позволила почти в 2 раза увеличить передаточное число редуктора, повысить частоту вращения двигателей и снизить их массу.

Следующим этапом развития тягового электромашиностроения городского транспорта следует считать модернизацию серии, проведенную в 1974–1977 гг. Для троллейбуса и метрополитена были созданы новые двигатели с восьмигранной формой корпуса в поперечном сечении и петлевой обмоткой на якоре, что позволило резко повысить их мощность и обеспечить эффективное торможение подвижного состава при максимальной скорости движения. Мощность трамвайных двигателей также была повышена, появилась возможность использовать их на подвижном составе с тиристорно‑импульсной системой управления, что привело к увеличению частоты вращения на 10–15% и экономии электроэнергии на 3–5%. Достигнутые результаты получены благодаря применению новых изоляционных материалов для обмотки якоря, введению ваку‑умно нагнетательной пропитки в кремнийорганическом компаунде, а также использованию холоднокатаной изотропной электротехнической стали с изоляционным покрытием, нового материала коллектора и новой марки щеток.

В 70‑е годы на базе новых технологий и материалов была создана серия совершенно новых тяговых двигателей, предназначенных для встраивания в пневматические колеса большегрузных автосамосвалов грузоподъемностью 75–180 т. Производство этих двигателей и трамвайного двигателя с завода «Динамо» было передано на новый завод «Татэлектромаш» в г. Набережные Челны. Освоение двигателей было проведено под руководством А.Д. Григоровича.

На заводе «Динамо» еще с 30‑х годов было начато производство серий краново‑металлургических и экскаваторных электродвигателей постоянного тока. В 1975 г. была разработана и внедрена в производство новая серия краново‑ме‑таллургических двигателей, которая по техническим данным и габаритно‑установочным размерам соответствует нормам МЭК.

6.2.4. КРУПНЫЕ МАШИНЫ ПОСТОЯННОГО ТОКА

Еще до войны производство крупных машин постоянного тока было сосредоточено на заводах «Электросила» и ХЭМЗ и развивалось ускоренными темпами. На заводе «Электросила» в предвоенные годы было изготовлено свыше 200 единиц крупных электрических машин постоянного тока общей мощностью около 350 тыс. кВт. Из числа наиболее крупных поставок следует отметить электродвигатели для привода блюмингов (5150 кВт, 750 В, 50/120 об/мин) и слябингов (3700 кВт, 750 В, 50/100 об/мин; 1850 кВт, 750 В, 100/270 об/мин) и генераторы единичной мощностью 3500 кВт. ХЭМЗ совместно с заводом «Электросила» также освоил новую серию крупных машин постоянного тока мощностью до 7500 кВт с одним якорем.

Разработка серий прокатных реверсивных электродвигателей в диапазоне мощностей от 1850 до 6000 кВт и серии регулируемых электродвигателей в диапазоне от 110 до 4500 кВт с регулированием частоты вращения в пределах 1:3 была продолжена после войны. Завод «Электросила» произвел пересмотр расчетов и конструкций крупных машин постоянного тока с компенсационными обмотками и добился существенного повышения удельной мощности и экономии черных и цветных металлов. Коллектив работников завода в составе В.Т. Касьянова, А.А. Кашина, Р.А. Лютера, И.Н. Рабиновича и Д.В. Шапиро в 1948 г. получил высокую государственную оценку за создание крупных машин постоянного тока.

Важным этапом на пути повышения технического уровня машин постоянного тока явилась разработка в 1957 г. двухъякорного электродвигателя мощностью 19 600 кВт для привода гребных винтов атомного ледокола «Ленин» с двухходовой обмоткой якорей. Изучению особенностей работы двухходовых обмоток было посвящено много теоретических (В.В. Фетисов, П.М. Ипатов) и экспериментальных (О.Г. Вег‑нер) работ, в результате которых были предложены рекомендации, позволившие заводу «Электросила» внедрить двухходовые обмотки якоря. Таким образом было преодолено ограничение мощности машины постоянного тока по значению допустимого напряжения между смежными пластинами. В 1958 г. был изготовлен электродвигатель мощностью 8840 кВт, напряжением 900 В, частотой вращения 65/90 об/мин, в 1977 г. – соответственно 12 500 кВт, 930 В, 63 /90 об/мин, а в 1985 г. – 10 000 кВт, 750 В, 32/63 об/мин. В итоге рост мощности реверсивного прокатного двигателя привел к реализации самого большого в мире вращающего момента 300 т‑м.

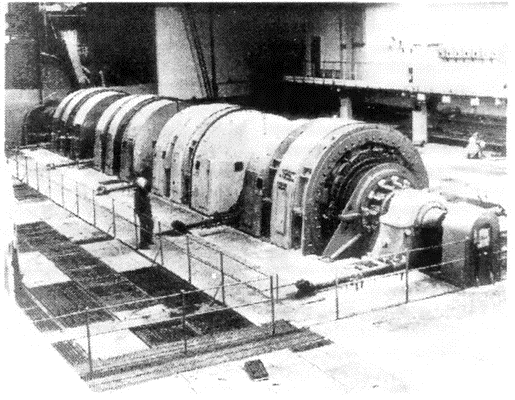

Рис. 6.1. Электродвигательный агрегат, состоящий из четырех двигателей постоянного тока типа 2МП 25000–750 (25 МВт, 750 об/мин)

Значительный прогресс был достигнут в создании двухъякорных двигателей мощностью 11 000–14 000 кВт для электропривода нереверсивных прокатных станов. Характерными для этих машин, имеющих сравнительно высокую частоту вращения, являются показатель предельности, равный произведению мощности на частоту вращения, и коэффициент регулирования магнитного потока. Самый мощный из выпущенных нереверсивных прокатных электродвигателей мощностью 14 200 кВт с частотой вращения 200 об/мин имеет показатель предельности 5,8–10 кВт∙об/мин на один якорь. Необходимо отметить, что за рубежом двигатели для аналогичных прокатных станов изготовлялись не двухъ‑, а трехъякорными даже при меньшей мощности. Дальнейшее повышение показателя предельности было возможно при переходе на трехходовые обмотки якоря. В 1973–1974 гг. были проведены исследования двух опытных машин с трехходовыми петлевыми обмотками, а в 1975–1976 гг. опытной двухъякорной машины мощностью 25 МВт с частотой вращения 750 об/мин, которые создали основу для изготовления уникального агрегата, состоящего из четырех двухъякорных электродвигателей постоянного тока такого типа с трехходовыми обмотками, соединенными на валу последовательно, что позволило получить мощность 100 МВт при частоте вращения 750 об/мин (рис. 6.1).

Гребные винты атомных ледоколов «Сибирь», «Арктика» и «Россия» оснащены электродвигателями мощностью 2x8800 кВт, напряжением 1000 В и частотой вращения 130/185 об/мин.

Выпускаемый с 70‑х годов объединением «Электросила» генератор постоянного тока для питания прокатных двигателей мощностью 9500 кВт, напряжением 930 В и частотой вращения 375 об/мин по мощности превосходит все существующие типы генераторов постоянного тока как у нас в стране, так и за рубежом. Использование в конструкции генератора новых технических решений обеспечивает равномерное распределение крутящего момента между дисками якоря и гарантированное усилие на главный полюс, способствуя повышению надежности генератора в эксплуатации.

Успехи в производстве крупных машин постоянного тока достигнуты не только объединением «Электросила», но и заводами ХЭМЗ и «Электротяжмаш» (Харьков). На ХЭМЗ под руководством М.Н. Курочкина разработаны реверсивные двигатели постоянного тока 21–25‑го габаритов серии П2 номинальной мощностью до 12 500 кВт, а также двигатели постоянного тока 21–25‑го габаритов для электроприводов шахтоподъемных машин мощностью 1600–5000 кВт. Помимо обычной конструкции двигателей шахтного подъема с двумя стояковыми подшипниками разработаны и находятся в эксплуатации двигатели консольного исполнения. При такой конструкции якорь двигателя насаживается на вал барабана шахтного подъемника, что позволяет снизить массу машины в 1,2–1,4 раза.

Крупные машины постоянного тока находят широкое применение для приводов шагающих экскаваторов и роторных комплексов. Они устанавливаются в закрытом неотапливаемом кузове экскаватора и могут работать в заданном режиме при наличии вибрации, крена, воздействия инерционных сил и одиночных ударов. Наиболее интересен электродвигатель мощностью 500 кВт, напряжением 440 В и частотой вращения 32 об/мин, предназначенный для безредукторного привода механизма поворота платформы шагающего экскаватора.

6.2.5. ТИРИСТОРНЫЕ ПРЕОБРАЗОВАТЕЛИ ДЛЯ ДВИГАТЕЛЕЙ ПОСТОЯННОГО ТОКА

В электроприводах постоянного тока различных механизмов еще с 20‑х годов наряду с системами «генератор – двигатель» стали находить применение системы «преобразователь – двигатель», основанные на ионных (ртутных) вентилях. Однако широкое развитие статических управляемых и неуправляемых преобразователей переменного тока в постоянный относится к 60‑м годам, когда на смену ионным приборам пришли кремниевые диоды и тиристоры. Тиристорные преобразователи достаточно быстро, и в первую очередь в широкорегулируемом электроприводе, заменили генераторы постоянного тока и электромашинные усилители. Замена источников питания с практически «гладким» напряжением на источники пульсирующего напряжения и тока, с одной стороны, осложнили работу электродвигателя постоянного тока, с другой стороны, значительно повысили производительность автоматизированного привода за счет расширения диапазона регулирования частоты вращения, быстродействия и динамики регулирования.

Среди первых отечественных тиристорных преобразователей для электропривода постоянного тока следует отметить разработки Чебоксарского электротехнического НИИ (ЧЭТНИИ) для саранского завода «Электровыпрямитель», Всесоюзного электротехнического института (ВЭИ) для Запорожского электроаппаратного завода, Экспериментального научного института металлорежущего станкостроения (ЭНИМС) для станкостроения с диапазоном регулирования частоты вращения 1:1000.

Развитие тиристорных преобразователей было связано с освоением полупроводниковых вентилей на большие токи. На базе тиристоров со средним током 160 А и напряжением 2600 В в 70‑х годах были созданы агрегаты:

для питания якорных цепей и обмоток возбуждения как реверсивных, так и нереверсивных машин на токи от 25 до 1000 А и выпрямленное напряжение 230 и 460 В при напряжении первичных обмоток трансформаторов 380 В и 6–10 кВ;

для питания якорных цепей с током от 800 до 6300 А и выпрямленным напряжением 230, 460, 660 и 825 В при напряжении сети переменного тока 6–10 кВ.

В дальнейшем ограничение по токам было снято. Электротехническая промышленность освоила выпуск тиристорных выпрямителей с системами управления на интегральных схемах, с защитой и диагностикой неисправностей. Установки «преобразователь – двигатель» для станков обеспечивают диапазоны регулирования 1:10 000 для механизмов подач и 1:1000 для механизмов главного движения. Развитие тиристорных выпрямителей сопровождалось уменьшением габаритов, упрощением наладочных работ и повышением надежности.

Кроме тиристорных преобразователей переменного тока в постоянный в тяге получили развитие тиристорные импульсные преобразователи постоянного тока. Завод «Динамо» разработал тиристорно‑импульсную систему управления (ТИСУ) для двигателей постоянного тока метрополитена, а Московский энергетический институт – для двигателей трамвайных вагонов.

В перспективе при освоении промышленного выпуска запираемых тиристоров с требуемыми параметрами (ток порядка 1000 А и обратное напряжение 2400–2800 В) комплекты электрооборудования на основе импульсных тиристорных преобразователей могут быть значительно упрощены.

6.2.6. ТУРБОГЕНЕРАТОРЫ

Турбогенераторы являются основной в мире машиной, вырабатывающей электроэнергию переменного тока. Впервые турбогенераторы трехфазного тока с цилиндрическим ротором появились в 1900–1901 гг. После этого шло их быстрое развитие как по конструкции, так и по росту единичных мощностей. Крупнейшие турбогенераторы в период 1900–1920 гг. изготавливались шестиполюсными из‑за ограниченных возможностей металлургии по изготовлению поковок для роторов. В 1920 г. в США был изготовлен самый мощный для того времени турбогенератор мощностью 62,5 МВт, частотой вращения 1200 об/мин. Двухполюсные турбогенераторы выполнялись мощностью лишь до 5,0 МВт.

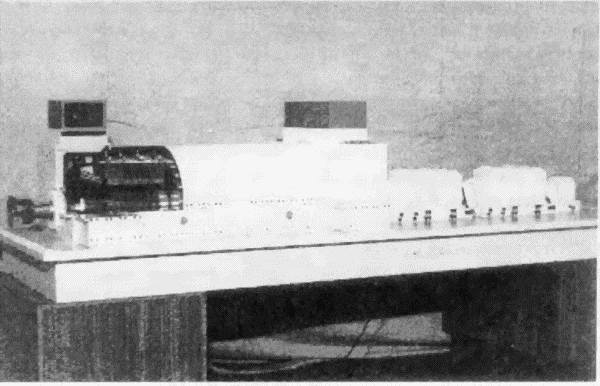

Рис. 6.2. Макет турбогенератора мощностью 1200 МВт с частотой вращения 3000 об/мин Костромской ГРЭС

После 1920 г. основное развитие получили двух‑ и четырехполюсные турбогенераторы. Единичные мощности этих машин быстро росли. Ведущими странами в области турбогенерато‑ростроения были и остаются Англия, Германия, Россия, США, Франция, Швейцария, Япония.

Первый турбогенератор в нашей стране мощностью 500 кВт был изготовлен в 1924 г. заводом «Электросила». В том же году были изготовлены еще два турбогенератора мощностью по 1500 кВт. Эти первые машины послужили основой для создания в последующие годы серии турбогенераторов в диапазоне мощностей от 0,5 до 24 МВт при частоте вращения 3000 об/мин. За 1926 и 1927 гг. было сделано 29 таких турбогенераторов. Эти машины создавались под руководством выдающегося инженера – организатора производства А.С. Шварца.

В начале 30‑х годов на заводе «Электросила» была создана новая серия турбогенераторов с мощностями от 0,75 до 50 МВт. Существенное значение имело то, что при создании этой серии был широко использован опыт Западной Европы и США в турбогенераторостроении. По сравнению с предшествующей серией удалось снизить массу меди в обмотке статора на 30%, а электротехнической стали на 10–15%. При этом была уменьшена трудоемкость изготовления машин. Все электромагнитные, тепловые, вентиляционные и механические расчеты были выполнены по новым расчетным методикам. Машины изготовлялись из отечественных материалов. Уже к 1 января 1935 г. на отечественных тепловых электростанциях было смонтировано 12 таких турбогенераторов мощностью по 50 МВт.

На основе турбогенераторов последней серии были проведены разработки и началось изготовление быстроходных турбодвигателей мощностью от 1 до 12 МВт с частотой вращения 3000 об/мин для турбовоздуходувок и турбокомпрессоров.

Особое значение имеет цикл исследований и разработок, завершившихся изготовлением в 1937 г. самого мощного в мире турбогенератора на 100 МВт с частотой вращения 3000 об/мин и косвенным воздушным охлаждением. Основные трудности были связаны с ротором. Металлурги справились с созданием поковки больших размеров из высококачественной стали, а электромашиностроители – с ее механической обработкой, потребовавшей исключительно высокой точности.

Под руководством Р.А. Лютера и А.Е. Алексеева были выполнены расчеты и разработаны конструкции предвоенных серий турбогенераторов и отдельных машин.

В последующие годы возникла необходимость в освоении турбогенераторов большей мощности – 200 и 300, а в последующие годы 500, 800, 1000 и даже 1200 МВт при частоте вращения 3000 об/мин (рис. 6.2). Основные проблемы при создании турбогенераторов таких мощностей создает ограничение диаметра ротора и расстояния между его опорами. В первом случае ограничение обусловлено механической прочностью, а во втором случае – вибрациями. В этих условиях увеличение мощностей достигается за счет применения более интенсивных способов охлаждения, позволяющих повысить плотность тока в обмотках. Сложность при этом состоит в необходимости не только сохранения, но и некоторого повышения КПД, а также уменьшения вибраций. Все это потребовало очень большого объема теоретических и экспериментальных исследований, создания опытных машин и строительства уникальных испытательных стендов.

Исследования, разработки и производство мощных турбогенераторов проводились в СССР на трех заводах: «Электросила» (г. Ленинград), «Электротяжмаш» (г. Харьков) и «Сибэлектромаш» (г. Новосибирск). На каждом заводе создавались свои конструкции и технологические процессы.

Дата добавления: 2016-01-30; просмотров: 2396;