ОСОБЕННОСТИ СТРОЕНИЯ СЛИТКА СПОКОЙНОЙ СТАЛИ

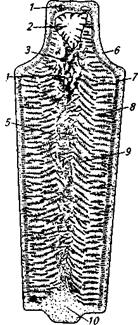

Обычная структура слитка спокойной стали (рис. 24.5) характеризуется наличием шести основных зон.

24.2.1. Тонкий поверхностный слойобразуется в момент соприкосновения жидкого металла со стенками изложницы или кристаллизатора. Этот слой (часто называемый корочкой слитка) состоит из мелких беспорядочно ориентированных кристаллов; по химическому составу он близок к составу жидкого металла в ковше.

24.2.2. Зона столбчатых кристаллов.Протяженность и характер этой зоны определяются составом стали, интенсивностью охлаждения и разностью температур жидкого маточного раствора и внешней охлаждаемой поверхности. По мере увеличения ширины

Рис. 24.5.Схема кристаллической структуры слитка спокойной стали:

/ — мост над раковиной; 2— усадочная раковина; 3, 4 — пустоты и рыхлость; 5 — различно ориентированные кристаллиты; 6 — мелкие равноосные кристаллиты; 7, 8— зоны столбчатых кристаллитов; 9—столбчатые кристаллиты, направленные к тепловому центру; 10— конус осаждения

зоны столбчатых кристаллов интенсивность передачи тепла через этот утолщающийся слой снижается; одновременно уменьшается охлаждающая способность нагревающейся изложницы; начинающаяся усадка слитка приводит к образованию зазора между изложницей и корочкой слитка, что также резко ухудшает условия теплоотвода.

24.2.3. Зона, характеризующаяся замедлением роста кристаллов,уменьшением их размеров и некоторым их отклонением вверх, в сторону теплового центра слитка. Медленно растущие кристаллы уже не успевают «захватывать» выделяющиеся при кристаллизации газы; цепочка этих газов увлекает с собой ликваты, и в затвердевшем слитке остаются соответствующие следы (  -образная ликвация, или «усы»). Конец кристаллизации третьей зоны соответствует моменту образования по всему периметру слитка теплоизолирующего зазора между застывшим слитком и изложницей. Температура изложницы к этому моменту достигает температуры красного каления, а направленный теплоотвод в зоне оставшегося жидкого металла практически прекращается, и начинается постепенное охлаждение всей жидкой массы металла, оставшейся в центре слитка.

-образная ликвация, или «усы»). Конец кристаллизации третьей зоны соответствует моменту образования по всему периметру слитка теплоизолирующего зазора между застывшим слитком и изложницей. Температура изложницы к этому моменту достигает температуры красного каления, а направленный теплоотвод в зоне оставшегося жидкого металла практически прекращается, и начинается постепенное охлаждение всей жидкой массы металла, оставшейся в центре слитка.

24.2.4. Зона беспорядочно ориентированных кристаллов.Сопровождающие кристаллизацию ликвационные явления приводят к тому, что в оставшемся в центре слитка маточном растворе имеется большое число центров кристаллизации. В результате эта (осевая) зона слитка характеризуется наличием беспорядочно ориентированных равноосных кристаллов. Вследствие усадки слитка обычными дефектами этой зоны являются осевая рыхлость и V-образная ликвация.

24.2.5. Зона конуса осажденияимеет конусообразную форму и расположена в нижней части слитка. Эта область представляет собой конгломерат сросшихся кристаллов, часть которых росла вверх под влиянием охлаждающего действия поддона, часть опускалась вниз в результате обламывания кристаллов второй и третьей зон, а также оседания кристаллов при кристаллизации осевой части слитка. Пересечение кристаллов второй зоны, растущих в горизонтальном, и кристаллов пятой зоны, растущих в вертикальном направлениях, дает на разрезе слитка рисунок конуса без четко обозначенной вершины. Донная часть слитка (пятая зона) в большинстве случаев характеризуется отрицательной сегрегацией таких примесей, как углерод, фосфор, сера; однако в случае введения в металл сильных раскислителей и десульфураторов, образующих тугоплавкие оксиды и сульфиды, способных служить центрами кристаллизации (например, алюминий или РЗМ), в зоне конуса охлаждения обнаруживается также повышенное содержание таких тугоплавких включений, как А12О3) CeO, CeS и т. п.

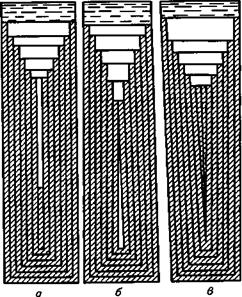

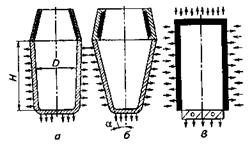

24.2.6. Зона усадочной раковины.Усадка стального слитка сопровождается помимо повышения плотности металла протеканием процесса газовыделения при переходе из жидкого в твердое состояние. Одновременно в процессе усадки изменяются размеры и форма слитка. Процесс затвердевания жидкой стали, заполняющей изложницу, можно схематично, условно разделить на ряд небольших периодов, в течение каждого из которых затвердевает соответствующий слой металла, а уровень оставшейся жидкой части слитка несколько снижается вследствие общей усадки. Интенсивность теплоотвода вниз (к поддону) и в стороны (к стенкам изложницы) существенно выше, чем вверх, в окружающий воздух. В результате в момент полного затвердевания слитка его верхняя часть представляет собой углубление, лунку. Это углубление называют усадочной раковиной. Форма и расположение усадочной раковины зависят от формы слитка и условий его затвердевания. Для удобства извлечения слитков изложницы выполняют не с вертикальными (рис. 24.6, а) стенками, а с расширяющимися вверх или вниз (рис. 24.6, б, в). В изложницах первого типа усадочная раковина выведена вверх; в изложницах второго типа последние порции металла затвердевают не в верхней, а в осевой части слитка и усадочная раковина распространена на значительную глубину.

Предложенная схема условна. На практике процесс усадки сопровождается некоторым охлаждением металла

Рис. 24.6.Влияние формы изложницы на расположение усадочной раковины в слитке

также и в верхней части слитка. В результате этого над усадочной раковиной образуется застывший слой металла, называемый мостом, а сама усадочная раковина состоит из большой полости в верхней части слитка и серии расположенных ниже небольших пустот, называемых усадочной пористостью или усадочной рыхлостью.

Причиной образования усадочной рыхлости и пористости является отсутствие жидкого металла для заполнения пустот, образующихся при усадке слитка в последний момент его затвердевания. В тех случаях, когда металлический мост отделяет усадочную раковину от атмосферы, она заполнена газами, выделяющимися при кристаллизации. Главной составляющей этих газов является водород. В верхней и осевой частях слитка находятся повышенные концентрации ликватов; эти ликваты вследствие хорошей смачиваемости ими газовых пузырей концентрируются на поверхности усадочной раковины и пузырей, представляющих усадочную рыхлость. При последующей прокатке или ковке эти пузыри не завариваются или завариваются недостаточно полно. Особенно плохо завариваются газовые пузыри в стали с повышенным содержанием углерода, а при >0,5 % С вообще не завариваются. Вследствие этого часть прокатанного слитка, которая соответствует расположению зоны усадочной раковины, приходится после прокатки отрезать и возвращать на переплав. Эта часть составляет 10-15 % от массы слитка.

Такие значительные колебания величины обрези определяются составом стали, требованиями к ее качеству, технологией разливки и использованием различных приемов для уменьшения обрези. Эти приемы основаны на стремлении увеличить продолжительность пребывания металла в жидком состоянии в верхней части слитка, с тем чтобы жидкий металл заполнял (питал) образующиеся при усадке пустоты. С этой целью, поскольку в последнюю очередь затвердевает верхняя, головная часть слитка, используют различные приемы, например ее «утепление». Чаще всего применяют два способа, рассмотренные ниже.

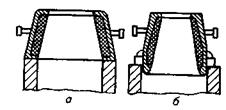

Рис. 24.7.Прибыльные надставки и способы их установки:

а — стационарная; б— плавающая

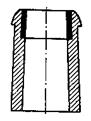

Рис. 24.8.Изложница

с теплоизоляционным

вкладышем

1. Уменьшение потерь тепла в результате использования так называемой прибыльной надставки, которая может представлять собой металлический корпус (рис. 24.7), футерованный изнутри малотеплопроводным огнеупорным материалом; прибыльная надставка может быть изготовлена из, огнеупорного материала без металлического корпуса или представлять собой просто керамический, теплоизоляционный, выполненный по форме изложницы вкладыш1 (рис. 24.8), который вкладывается сверху в изложницу и утепляет верхнюю часть слитка (этот способ утепления головной части слитка в настоящее время наиболее распространен).

2. Подвод дополнительного тепла к головной части слитка. Для осуществления этого способа используют следующие приемы: 1)доливка порции горячего металла в момент, когда уровень находящейся в изложнице стали начал вследствие усадки снижаться; 2) обогрев верхней части слитка газом или электрической дугой (способ Н. Г. Славянова); 3) засыпка на верхслитка смесей, одновременно изолирующих поверхность и выделяющих тепло, например засыпка древесного угля, асбеста, сажи или древесных опилок; 4) применение разогревающих порошков (термитных или люн-керитных смесей). В состав засыпаемых на поверхность слитка порошков входят горючая составляющая (алюминий, ферросилиций, древесный уголь), окислитель (окалина, марганцевая руда, иногда селитра) и инертные наполнители (шамот, боксит). Состав используемых смесей колеблется в очень широких пределах. Определенную положительную роль в утеплении верха слитка и уменьшении глубины усадочной раковины играют шлакообразующие смеси, вводимые в изложницу для улучшения поверхности слитка. Образующийся в процессе наполнения изложницы жидкий шлак выполняет несколько функций: 1) значительно снижает потери тепла излучением с открытой поверхности металла; 2) защищает ее от окисления; 3) абсорбирует всплывающие включения; 4) образует между изложницей и поверхностью слитка прослойку (гарнисаж), снижающую температурный градиент и напряжения в корочке слитка; 5) затекая в неровности на стенках изложницы, играет роль смазки и улучшает поверхность слитка. В табл. 24.2 представлены 13 вариантов составов шлакообразующих смесей, используемых на разных заводах.

1 Примерный состав шихты, из которой изготавливают теплоизоляционные вкладыши: 75 % кварцевого песка, 10 % бумажных отходов, 5% огнеупорной глины, 10% сульфитно-спиртовой барды.

24.2.7. Критерий направленности затвердевания.Из приведенного выше следует, что для распространенных в настоящее время способов массового получения слитков характерно преимущественно такое затвердевание, при котором центральная часть слитка, кристаллизующаяся в последнюю очередь, неизбежно оказывается пористой, менее плотной, с увеличенной концентрацией газов и ликвирующих примесей. Этот недостаток трудно (практически невозможно) устранить ни повышением интенсивности охлаждения, ни улучшением работы прибыльной надставки. Практически очень трудно обеспечить такую работу прибыли, при которой центральная часть и зона центральной пористости питались бы жидким металлом до мо-

Таблица 24.2.Состав шлакообразующих

смесей 1-13, %

| Материал | Высокотер-мичные смеси | Смеси пониженной термичнос-ти | Нетермичные смеси | ||||||||||

| Алюминий | — | — | — | — | — | — | — | ||||||

| Силикокальций | — | — | — | — | — | — | — | — | — | ||||

| Окалина | — | — | — | — | — | — | — | — | — | — | — | — | |

| Марганцевая руда | ----- | — | — | — | — | — | |||||||

| Плавиковый шпат | — | — | — | — | — | — | — | — | — | ||||

| Шамот | — | — | — | — | — | — | — | — | — | — | |||

| Силикатная глыба | — | ||||||||||||

| Боксит | — | — | — | — | — | — | — | — | — | ||||

| Ставролитовый концентрат | — | — | — | — | — | — | — | — | |||||

| Известь | — | — | — | — | — | — | |||||||

| Известняк | — | — | — | — | — | — | — | — | — | — | — | — | — |

| Датолит | — | — | — | — | — | — | — | — | — | — | — | ||

| Цемент | — | — | — | — | — | — | — | — | — | — | — | — | |

| Доменный шлак | — |

мента полного затвердевания. Затвердевание от стенок изложницы называют боковым или горизонтальным, затвердевание от дна изложницы (или поддона) — продольным или вертикальным. На рис. 24.9 показаны схемы изложниц трех типов. Отношение количества тепла, отводимого от кристал-

Рис. 24.9.Схемы затвердевания слитка:

а — обычного; б— повышенной конусности; в -направленного затвердевания

лизующегося слитка в вертикальном направлении, QB к количеству тепла, отводимого в горизонтальном направлении, Qr называют критерием направленности затвердевания kH 3 = = Qв/Qr. Для слитка цилиндрической (диаметром D) формы kн.3 = D/4H, для слитка конической формы kн.3 = tga + d/4H + H/d tg2  , где

, где  — угол конического слитка;d—диаметр нижнего основания слитка.

— угол конического слитка;d—диаметр нижнего основания слитка.

Чем больше угол а (выше конусность), тем выше качество слитка. Если коэффициенты теплообмена в вертикальном и горизонтальном направлениях обозначить ав и аr, то для слитка цилиндрической формы kн з = (aB/ar)/(D/4H). При затвердевании слитка в изложнице kн3« 1, что определяет невозможность существенного повышения однородности строения слитка в обычных условиях. Для получения значения kн.3 > 1 необходимо проводить отливку слитков в форму с тепловой изоляцией сбоку и сверху и с применением кристаллизатора в донной его части (рис. 24.9, в). При отливке в такую форму слиток будет плотным по всей высоте с вытянутыми параллельно оси столбчатыми кристаллами, что определяет однородность его строения. Такой слиток можно назвать слитком однонаправленного затвердевания. К сожалению, конструирование изложницы для получения такого слитка — непростая задача.

Для слитков или заготовок малой толщины возможно и другое решение — отливать слитки малой высоты, например разливая металл тонким слоем на движущуюся водоохлаждае-мую ленту. В этом случае H/D « 1 и имеет место однонаправленное затвердевание снизу вверх (kнл —>  ).

).

Дата добавления: 2016-01-29; просмотров: 1187;