КОНСТРУКЦИЯ И РАБОТА МАРТЕНОВСКОЙ ПЕЧИ

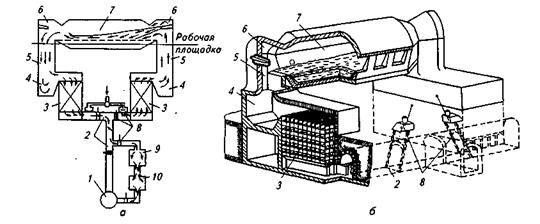

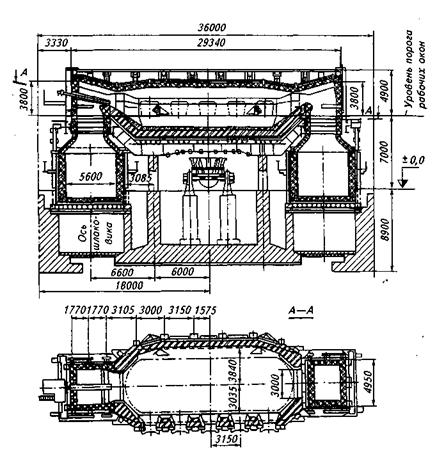

Мартеновская печь симметрична по своей конструкции и состоит из следующих основных элементов (рис. 16.1): рабочее пространство, головки, вертикальные каналы, шлаковики, регенераторы, борова, реверсивные и регулирующие клапаны, котел-утилизатор, газоочистка и дымовая труба. На рис. 16.1 схематически показана мартеновская печь в тот момент, когда топливо и воздух поступают с правой стороны печи. Проходя через предварительно нагретую насадку регенератора, воздух нагревается до 1000— 1200°С и в нагретом состоянии через головку попадает в печь. При сгорании топлива образуется факел, температура которого 1800—1900 °С. Пройдя головку, расположенную в левой стороне печи, раскаленные продукты сгорания попадают в левую насадку регенератора и по системе боровов уходят к трубе. При этом насадка левого регенератора нагревается, а насадка регенератора правой стороны постепенно охлаждается. В момент, когда температура в регенераторе, через который поступал в печь воздух, уже снизилась настолько, что становится невозможным нагрев воздуха до нужного уровня, а противоположный регенератор, через который из печи уходят продукты сгорания, перегревается, осуществляют перекидку клапанов, изменяя направление движения потоков в печи. Операцию перекидки выполняют посредством перекидных клапанов. Холодный воздух в результате этой операции направляется через хорошо нагретый левый регенератор, а продукты сгорания уходят в правую сторону печи, постепенно нагревая остывший правый регенератор. В течение плавки циклы повторяются.

Энтальпия продуктов сгорания Н равна произведению массы продуктов сгорания т на их теплоемкость с и температуру t, т. е. Н= cmt, откуда t = H/ст. Энтальпия

H складывается из химического тепла сгорания топлива Hх т и тепла нагрева воздуха Hн В, т. е. Н= Нх т + Hн в, соответственно t = (Нх.т. + Нн.в. )/cт. Таким образом, при нагреве поступающего в печь воздуха обеспечивается достаточно высокая температура факела (>1800°С). Чем выше температура нагрева воздуха, тем выше температура факела и тем лучше работает печь.

Повышение температуры факела можно обеспечить также заменой воздуха (частичной или полной) кислородом. Тогда в формуле t = Н/с-т уменьшается знаменатель (уменьшается /п) и соответственно возрастает температура. На каждый объем подаваемого воздуха с кислородом поступает 3,762

Рис. 16.1.Схема устройства (а) и общий вид (б) мартеновской печи:

/ — дымовая труба; 2 — боров; 3 — регенератор; 4— шлаковик; 5 — вертикальный канал; 6— головка; 7—рабочее пространство; 8— реверсивные и регулирующие клапаны; 9— котел-утилизатор; 10— газоочистка

объема балластного азота. Обогащение воздуха кислородом приводит к уменьшению количества продуктов сгорания (при том же количестве тепла, выделенном топливом) и соответственно к повышению температуры.

При рассмотрении существующих вариантов конструкций мартеновских печей исходят из следующих общих признаков:

а) по характеру конструкций мартеновские печи бывают стационарными и качающимися. Большинство мартеновских печей стационарные, так как качающиеся печи более сложные по конструкции и эксплуатация их обходится дороже. Однако в отдельных случаях установка качающихся печей себя оправдывает, например при технологической необходимости скачивать большое количество шлака или выпускать из печи не всю плавку, а только ее часть;

б) по характеру материалов, используемых для изготовления подины, мартеновские печи бывают основными и кислыми',

в) в зависимости от вида топлива и его теплотворной способности мартеновские печи могут иметь две пары регенераторов — для подогрева и воздуха, и газа (при отоплении печи газом с невысокой теплотворной способностью) или одну пару регенераторов (когда печь отапливается высококалорийным топливом, подогрев которого либо не нужен, либо трудно осуществим);

г) в зависимости от емкости мартеновские печи делятся на печи малой емкости (<125т), средней емкости (125—300т) и большегрузные печи. Из большегрузных печей металл обычно выпускается одновременно в два ковша (в исключительных случаях в три ковша).

Под термином «емкость печи» обычно понимается та масса металло-шихты, которую возможно загрузить в печь. Масса вводимых в печь по ходу плавки добавочных материалов при этом не учитывается. Кроме термина «емкость печи» рекомендован термин «вместимость печи», встречается также понятие «садка печи».

Строение мартеновской печи делится на верхнее и нижнее. Деление это весьма условно. Обычно рабочая площадка мартеновского цеха расположена на 5—7 м выше уровня пола цеха. Верхнее строение печи расположено выше этой площадки. Оно включает собственно рабочее пространство и головки печи. Нижнее строение расположено под рабочей площадкой. Оно включает шлаковики, регенераторы и борова с перекидными устройствами. Под рабочей площадкой обычно размещают также вентиляторы для подачи через регенераторы в печь воздуха и другое вспомогательное оборудование.

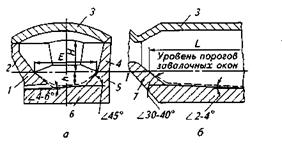

16.2.1. Рабочее пространство мартеновской печипредназначено для осуществления всего технологического процесса выплавки стали, начиная от загрузки шихты и кончая выпуском готового металла. Оно представляет собой камеру определенного профиля, ограниченную подом, сводом, передней и задней стенками, а с торцов — головками печи (рис. 16.2).

Часть рабочего пространства, расположенная ниже уровня порогов завалочных окон и сформированная подом, продольными и поперечными откосами, называется ванной печи.

Из всех частей печи рабочее пространство эксплуатируется в наиболее тяжелых условиях — в нем ведется плавка стали. Стойкость элементов рабочего пространства печи определяет, как правило, стойкость всей печи и, следовательно, сроки промежуточных и капитальных ремонтов. В соответствии с этим к огнеупорным материалам для рабочего пространства

Рис. 16.2.Поперечный разрез (а) и разрез вдоль продольной оси (б) рабочего пространства мартеновской печи:

1, 5— соответственно задний и передний продольные откосы; 2, 4— задняя и передняя стенки соответственно; 3 — свод; 6— под; 7—поперечный откос

предъявляются жесткие требования, а именно требуются: а) высокая огнеупорность; б) химическая устойчивость против воздействия шлака, металла и печных газов; в) достаточная механическая прочность при высоких температурах; г) хорошая термостойкость при колебаниях температуры.

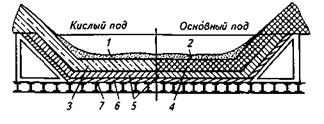

16.2.2. Подина (под) печи.Выбор футеровки для подины мартеновской печи определяется характеристикой шлаков. Мартеновский процесс, в котором в шлаке преобладают кислотные оксиды, называется кислым мартеновским процессом', соответственно печь, подина которой изготовлена из кислых огнеупорных материалов, называется кислой мартеновской печью. Если в шлаке мартеновского процесса преобладают основные оксиды, то процесс называется основным мартеновским процессом, а печь — основной мартеновской печью.

Верхний (рабочий) слой кислой подины выполняют из кварцевого песка, который набивают или наваривают на заранее выложенные динасо-вые кирпичи. Верхний слой основной подины изготовляют обычно из магнезитового порошка (реже доломитового), который набивают или наваривают на служащий основанием магнезитовый кирпич (рис. 16.3).

Задняя и передняя стенки мартеновской печи работают (особенно в нижней части) почти в тех же условиях, что и подина. Заднюю и переднюю стенки кислой мартеновской печи выкладывают из динасового кирпича, а основной мартеновской печи — из магнезитового кирпича.

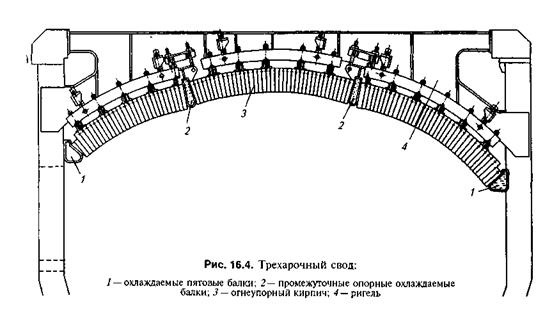

16.2.3. Свод мартеновской печипрактически не соприкасается со шлаком, поэтому его можно исполнять из кислых и основных огнеупорных материалов независимо от типа процесса. Своды мартеновских печей изготовляют из динасового или термостойкого магнезитохромитового кирпича.

Магнезитохромитовый кирпич характеризуется более высокой огнеупорностью (1800 °С), что способствует повышению производительности печи. Стойкость свода (число плавок от ремонта до ремонта) из магнезитохромитового кирпича в 2—3 раза выше, чем из динасового. Однако при использовании в качестве материала свода магнезитохромитового кирпича приходится учитывать ряд особенностей его эксплуатации.

Наиболее распространенной конструкцией магнезитохромитовых сводов является так называемый распорно-подвесной свод. Обычно все кирпичи, входящие в кольца свода, соединены между собой металлическими штырями, которые вставлены в отверстия в кирпичах. Между всеми кирпичами вставляют прокладки из листового железа (толщиной около 1 мм). В прокладках предусмотрены отверстия для прохода штырей, соединяющих между собой соседние кирпичи.

Стойкость магнезитохромитового свода составляет 600—1000 плавок. Существует много способов крепления подвесного свода, обеспечивающих длительную его стойкость даже при выпадении отдельных кирпичей. Один из них показан на рис. 16.4.

Рис. 16.3.Устройство кислого и основного подов мартеновской печи:

/ — наварка (кварцевый песок); 2—наварка (магнезитовый порошок, молотый обожженный доломит); 3 — динасовый кирпич; 4 — магнезитовый кирпич; 5—шамотный кирпич; 6— тепловая изоляция (пористый шамот); 7— стальной лист

16.2.4. Головки печи.Рабочее пространство с торцов завершается головками. Головки должны обеспечить:

1) хорошую настильность факела по всей длине ванны (чтобы максимальное количество тепла передать ванне и минимальное — своду и стенкам);

2) хорошее перемешивание топлива и воздуха для полного сжигания топлива в рабочем пространстве печи; 3) минимальное сопротивление при отводе продуктов сгорания из рабочего пространства.

Чтобы удовлетворялись требования 1) и 2), сечение выходных отверстий должно быть небольшим, но достаточным для того, чтобы скорость входа в печь воздуха и топлива была максимальной; для удовлетворения требования 3) сечение, наоборот, должно быть максимальным. Эта двоякая роль головок (с одной стороны, служить для ввода в печь воздуха и топлива, а с другой — отводить продукты сгорания) является весьма сложной инженерной задачей для конструкторов — проектировщиков печей.

На печах, работающих на высококалорийном топливе (природный газ, мазут), широкое распространение получили одноканальные головки (рис. 16.5). Эти головки конструктивно просты, и для них требуется меньший расход огнеупоров. Необходимые условия перемешивания воздуха с топливом, а также технологически эффективная настильность факела обеспечиваются высокой скоростью истечения топлива из горелки или форсунки.

16.2.5. Шлаковики.Покидающие рабочее пространство печи дымовые газы, проходя через головку печи, по вертикальным каналам попадают в шлаковики. Шлаковики служат для улавливания плавильной пыли и шлаковых частиц, уносимых продуктами сгорания из рабочего пространства. Этим достигается защита насадки регенераторов от засорения. Сечения шлаковиков гораздо больше сечения вертикального канала, поэтому скорость дымовых газов при попадании из канала в шлаковик резко снижается, кроме того, меняется и направление движения газов. В результате значительная часть (50—70 %) плавильной пыли оседает в шлаковиках.

В шлаковиках оседает наиболее крупная пыль. Мелкие фракции в значительной мере уносятся в трубу (10— 25 % пыли оседает в насадках регенераторов). На пути движения дымовых газов происходит взаимодействие содержащейся в них плавильной пыли с материалами кладки. С учетом этого для кладки вертикальных каналов и шлаковиков стремятся использовать термостойкий Магнезитохромитовый

Рис. 16.5.Мартеновская 500-т печь с одноканальной головкой и одной парой регенераторов

кирпич. Осевшая в шлаковиках пыль представляет собой более рыхлую массу, однако очистка шлаковиков как от пыли, так и от шлака является весьма трудоемкой операцией.

В газах, выходящих из рабочего пространства мартеновской печи, содержится пыли 2,0-4,5 г/м3, в моменты продувки ванны кислородом количество пыли возрастает почти в 10 раз. При расчетах размеров шлаковиков принимают, что на 1 т выплавляемой стали в них осаждается 7—10 кг пыли, т. е., например, за одну плавку в шлаковиках 600-т мартеновской печи осаждается около 4т шлака. Для облегчения условий труда при проведении операции очистки шлаковиков их делают выкатными, а стены — из блоков, скрепленных металлическими кассетами. Во время ремонта шлаковик выкатывают из-под печи, краном убирают блоки-кассеты и шлак увозят из цеха на железнодорожных платформах.

16.2.6. Регенераторы.Из шлаковиков отходящие газы с температурой

1500—1600 °С попадают в насадки регенераторов. Объем насадки регенераторов и величина поверхности ее нагрева, т. е. поверхность кирпича насадки, омываемая движущимися газами, являются важными параметрами, которые определяются специальным теплотехническим расчетом. От них в большой степени зависят основные показатели работы печи — производительность и расход топлива.

Регенераторы должны обеспечивать постоянную высокую температуру подогрева воздуха (и газа). В наиболее тяжелых условиях работают верх-

ние ряды насадок регенераторов, поскольку в этой зоне .температура и степень осаждения пыли наиболее высо-1кие. Поэтому верхние ряды насадок выкладывают из термостойкого магне-зитохромитового или форстеритового кирпича. Нижние ряды насадок работают при температурах менее 1000— 1200 °С, соответственно их выкладывают из более дешевого и прочного шамотного кирпича.

При выходе в поднасадочное пространство дым изменяет направление на 90° и часть плавильной пыли оседает на лещади поднасадочного пространства. Плавильная пыль оседает и на поверхности кирпичей, из которых выложена насадка. Размеры ячеек при этом уменьшаются (так же, как и размеры поднасадочного пространства), условия теплопередачи ухудшаются.

Большинство крупных мартеновских печей работает с продувкой ванны кислородом через сводовые фурмы. В периоды интенсивной продувки из рабочего пространства печи дымовыми газами выносится большое количество пыли (до 80 г/м3). И только часть этой пыли оседает в шлаковиках; остальное количество пыли вместе с газами попадает в насадки регенераторов и, активно взаимодействуя с огнеупорами насадки, налипает на них. В результате аэродинамическое сопротивление насадок значительно возрастает. Чтобы печь работала нормально, используют такую меру, как увеличение проходного сечения насадок. При этом, однако, заметно уменьшаются поверхность нагрева и соответственно температура подогрева воздуха и коэффициент полезного «действия печи. Недостаток тепла от снижения температуры воздуха приходится компенсировать увеличением интенсивности продувки ванны кислородом (что усиливает процесс засорения насадок регенераторов) или увеличением расхода жидкого чугуна (что повышает себестоимость). Отказаться же вообще от кислорода как ин-тенсификатора экономически нецелесообразно, так как это приведет к снижению производительности. Практика широкого использования кислорода для продувки ванны неизбежно приводит к снижению эффективности работы насадок регенераторов.

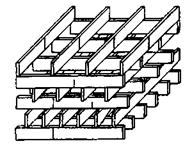

На рис. 16.6 показана схема кладки насадки регенератора с переменной площадью проходного сечения, при которой число каналов возрастает сверху вниз. За счет такого выполнения насадки сохраняется постоянной скорость движения продуктов сгорания, так как проходное сечение изменяется соответственно изменению удельного объема газов по мере их охлаждения. В результате добавления продольных и поперечных рядов повышаются аккумуляция тепла насадкой и эффективность ее работы, соответственно возрастает температура нагрева воздуха, поступающего в печь.

Проблема интенсификации работы мартеновской печи без использования метода продувки ванны кислородом и соответственно без ухудшения работы регенераторов сложна. Одно из новых решений проблемы — организация донной продувки ванны через подину.

Успехи в огнеупорной промышленности позволили на базе природного сырья с низким содержанием кремнезема и более высоким содержанием СаО создать специальные материалы для изготовления подины и снизу через жидкую ванну металла продувать инертный газ. Подвод инертного газа снизу осуществляется через трубку; при этом непосредственно с металлом контактирует только специальная огнеупорная масса, т. е. продувочная трубка не изнашивается.

Достигаемое при такой технологии (без ухудшения условий работы регенераторов) интенсивное перемешивание ванны приводит к интенсификации

Рис. 16.6.Насадка регенератора с переменной площадью проходного сечения конструкции Мариупольского металлургического комбината им. Ильича

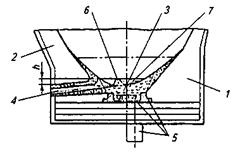

Рис. 16.7. Донная продувка ванны мартеновской печи:

/ и 2— передняя и задняя стенки печи; 3— подина; 4— сталевыпускное отверстие; 5—устройства для донной продувки; 6— возвышение (порог); 7— остаток жидкого металла предыдущей плавки

всех тепло- и массообменных процессов, сокращению продолжительности плавки, улучшению условий: удаления газов и неметаллических включений, перемешивания металла со шлаком и протекания реакции обезуглероживания. На рис. 16.7 показан вариант устройства, в котором предусмотрен специальный порог (возвышение) на подине для случая использования технологии с оставлением во время выпуска части металла в печи.

16.2.7. Перекидные клапаны, дымовая труба.Из поднасадочного пространства отходящие газы при температуре 500—800 °С попадают в борова. Борова предназначены для подвода к регенераторам газа, воздуха и отвода от них продуктов сгорания к трубе или котлу-утилизатору. Кладка боровов обычно двухслойная: внутренний слой из шамотного кирпича, внешний из обычного красного кирпича.

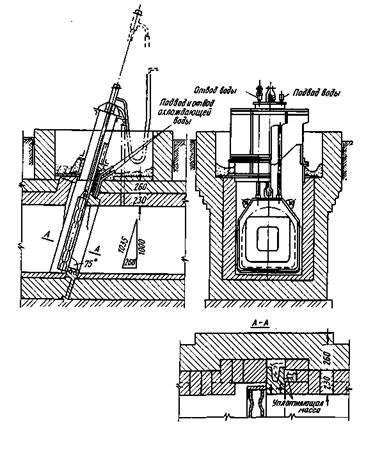

Мартеновская печь — агрегат реверсивного действия; направление движения газов по системе печи периодически меняется. Для этого в боровах, а также в газопроводах и воздухопроводах устанавливают систему шиберов, клапанов, дросселей, задвижек, объединяемых общим названием перекидные клапаны (рис. 16.8). Операция пе рекидки клапанов в современных мартеновских печах автоматизирована.

Основными требованиями, предъ-|являемыми к перекидным клапанам, являются: а) простота конструкции; б) максимальное уплотнение для предотвращения попадания отходящих из печи газов в атмосферу цеха и недопущения потерь воздуха, подаваемого для горения.

Из боровов дымовые газы поступают в дымовую трубу. Высоту трубы рассчитывают таким образом, чтобы создаваемая ею тяга (разрежение) была достаточной для преодоления сопротивления движению дымовых газов на всем пути до выхода в атмосферу.

Дымовая труба — сложное и дорогостоящее сооружение. Высота дымовых труб современных крупных печей превышает 100 м. Дымовые трубы обычно выкладывают из красного кирпича с внутренней футеровкой из шамотного кирпича.

Рис. 16.8.Схема устройства перекидного клапана шиберного типа

16.2.8. Охлаждение элементов мартеновской печи.Ряд элементов печи изготовлен из металла. При этом такие элементы, как рамы и заслонки завалочных окон, балки, поддерживающие свод рабочего пространства, перекидные клапаны и др., омываются потоками горячих газов и нуждаются в непрерывном охлаждении. Теплонап-ряженность отдельных элементов весьма велика — до 2,8 МДжДм2 • ч); условия их эксплуатации особенно тяжелы.

Охладителем служит вода; расход ее на охлаждение этих элементов весьма значителен. На современных больших мартеновских печах для охлаждения требуется более 400 м3 воды в 1 ч. Исходя из теплового баланса, с охлаждающей водой теряется до 15 % общего тепла, вводимого в печь.

Расход воды зависит от ее жесткости. Допустимая температура нагрева воды тем выше, чем меньше жесткость воды. Обычно допускается нагрев охлаждающей воды на 20—25 °С, т. е. 1л воды уносит 85—105 кДж тепла. Для уменьшения расхода воды водяное охлаждение ряда элементов печи заменяют пароиспарительным. На больших печах количество получаемого пара составляет до 10 т/ч.

ПЕРИОДЫ ПЛАВКИ

Мартеновскую плавку условно делят на несколько периодов: 1)заправка печи; 2) завалка шихты; 3) плавление шихты; 4) кипение ванны, раскисление и легирование; 5) выпуск плавки.

16.3.1. Заправка.После выпуска плавки печь осматривают и исправляют замеченные неполадки. Особенно внимательно осматривают подину печи. За время плавки те части задней и передней стенок, а также откосов печи, которые соприкасались со шлаком и испытывали его воздействие, обычно нуждаются в профилактическом ремонте. С помощью заправочных машин на эти места набрасывают заправочные материалы (обычно доломит или магнезит). Эта операция называется заправкой печи; она проводится в обязательном порядке после каждой плавки.

16.3.2. Завалка и плавление шихты.Эти операции решающим образом влияют на производительность печи (по времени занимают 2/3—3/4 продолжительности всей плавки). Поэтому в конкретных условиях производства принимаются все необходимые меры, чтобы ускорить процесс завалки, рационально разместить на подине заваливаемые твердые составляющие шихты (стальной лом, чушковый чугун, железную руду, известняк и т. п.) и, залив жидкий чугун, обеспечить требуемый тепловой режим печи. При достижении температуры ванны расплава 1450-1500 °С (в зависимости от состава расплава, прежде всего от содержания углерода) наступает момент, который принимается за момент полного расплавления шихты. Этот момент определяется визуально опытным мастером — сталеваром.

16.3.3. Кипение, раскисление и легирование— это период, который часто называют также периодом рафинирования1. Начало периода определяется на основании следующих признаков:

а) металл должен быть полностью расплавлен и нагрет до температуры, предусмотренной технологической инструкцией для данной марки стали;

б) шлак должен быть сформирован. При выплавке качественных марок сталей обязательным является продувка ванны в начале данного периода кислородом или введение определенной порции железной руды (минимальное количество определяется инструкцией). Решение о вводе в ванну порции железной руды или о продувке ванны принимается в зависимости от содержания углерода в выплавляемой марке стали. Начавшееся после присадок или продувки энергичное кипение ванны вызывает вспенивание шлака и облегчает его скачивание. Минимальное количество шлака, которое должно быть удалено из печи, оговаривается инструкцией. Непосредственно после скачивания шлака наводится основной шлак путем присадки соответствующих количеств извести, плавикового шпата, боксита.

Операцию, при которой в результате подсадок железной руды или продувки организуется энергичное кипение ванны, часто называют полировкой. В результате скачивания шлака из ванны удаляется фосфор; по ходу полировки вследствие подсадок извести постепенно формируется высокоосновной шлак (основность возрастает с 1,5—2,0 до 2,5—4,0) и повышается температура ванны. Это создает благоприятные условия для удаления серы.

Через некоторое время содержание углерода приближается к требуемому; начинается следующий этап плавки, обычно называемый доводкой. Искусство сталевара заключается в том, чтобы за время доводки добиться требуемых состава и температуры ванны.

Кипение ванны, продолжающееся во время доводки, обеспечивает уменьшение содержания газов и включений в металле, способствует выравниванию его состава и температуры. За 10—40 мин (в зависимости от марки стали, емкости печи и др.) до момента раскисления операцию подсадки железной руды или продувки ванны прекращают.

Далее следует небольшой по продолжительности этап чистого кипения. В технологических инструкциях в зависимости от емкости и условий работы печи, а также от марки стали конкретно оговаривается величина скорости окисления углерода во время полировки ванны и чистого кипения.

В момент окончания чистого кипения металл должен содержать строго определенное количество углерода, серы, фосфора и т. д. и иметь требуемую для данной марки стали температуру.

Кипение ванны прекращается в момент ввода в нее раскислителей и легирующих. После необходимой выдержки разделывают сталевыпускное отверстие и выпускают плавку.

1 От фр. rafflner— очищать.

Дата добавления: 2016-01-29; просмотров: 1538;