Пример решения задачи по теме №7.

ОРГАНИЗАЦИЯ ОПЕРАТИВНО-ПРОИЗВОДСТВЕННОЙ И РИТМИЧНОЙ РАБОТЫ ПРЕДПРИЯТИЯ

Основные понятия и формулы

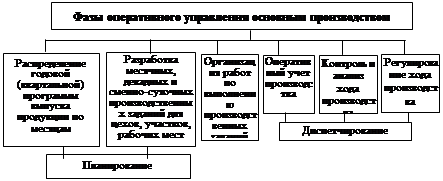

Оперативно-производственное управление на предприятии заключается в планировании - разработке конкретных производственных заданий на короткие промежутки времени (месяц, декада, сутки, смена, час) как для предприятия в целом, так и для его подразделений; организации работ по выполнению производственных заданий и в диспетчировании - оперативном регулировании хода производства по данным оперативного учета и контроля (рис.28).

Задачейоперативно-производственного управления на предприятии является организация равномерной, ритмичной и слаженной работы всех производственных подразделений предприятия для обеспечения своевременного выпуска продукции в установленном объеме и номенклатуре при наиболее эффективном использовании всех производственных ресурсов.

Оперативное планирование существенно влияет на экономику предприятия (табл.19).

Таблица 19. - Влияние оперативного планирования на экономику предприятия

| Оперативное планирование | Экономический результат |

| Выполнение заданий по выпуску конечной продукции в установленной номенклатуре и в соответствии с хозяйственными договорами | Полное обеспечение своевременными поставками плана производства предприятий потребителей и повышение на этой основе общей эффективности хозяйствования Сокращение межзаводских запасов полуфабрикатов и продукции – ускорение оборачиваемости средств в народном хозяйстве (в сфере обращения) |

| Организация ритмичного и комплектного производства | Повышение качества продукции. Устранение потерь рабочего времени и простоев оборудования. Повышение производительности труда рабочих, экономия материальных ресурсов, снижение себестоимости продукции. |

| Обеспечение рациональной и уплотненной загрузки оборудования и производственных площадей | Улучшение использования производственных мощностей. Повышение коэффициента сменности. Рост эффективности использования основных производственных фондов |

| Эффективное использование рабочего времени рабочих | Повышение производительности труда за счет четкой календарной согласованности процессов производства, рациональной частоты переналадок, комплектной подготовки производства. Снижение себестоимости продукции |

| Достижение минимальной длительности производственного цикла | Сокращение незавершенного производства и ускорение оборачиваемости оборотных средств |

Система оперативно-производственного планирования включает:

1) распределение годовой (квартальной) программы выпуска продукции по месяцам;

2) разработку календарно-плановых нормативов и составление календарных графиков изготовления и выпуска продукции;

3) разработку номенклатурно-календарных планов выпуска узлов и деталей в месячном разрезе по основным цехам предприятия, объемно-календарные расчеты;

4) разработку месячных оперативных подетальных программ цехам и участкам. Проведение проверочных расчетов загрузки оборудования и площадей;

5) составление оперативно-календарных планов (графиков) изготовления изделий, узлов и деталей в разрезе месяца, недели, суток и т.д.;

6) организацию сменно-суточного планирования;

7) организацию оперативного учета хода производства;

8) контроль и регулирование хода производства (диспетчеризация)

Рисунок. 28. — Основные фазы оперативного управления основным производством предприятия

В основе составления номенклатурно-календарных планов выпуска узлов и деталей, а также оперативных календарных планов и сменно-суточных заданий лежат календарно-плановые нормативы и расчеты.

Состав календарно-плановых нормативов зависит от организационного типа производства, представленного в таблице 20.

В условиях массового и серийного производства расчеты предназначены для установления нормативов, имеющих более или менее длительное действие.

В мелкосерийном и единичном производстве календарно-плановые расчеты не имеют в строгом смысле нормативного характера из-за частого изменения объектов производства, их разнообразного сочетания на протяжении планового периода. Поэтому расчеты осуществляются заново для каждого заказа. Здесь рекомендуется создание укрупненных нормативов, например длительность производственного цикла для типовых деталей и изделий которые рассматриваются как базовые. При таких расчетах для конкретных изделий и деталей вносятся поправочные коэффициенты в расчетные данные по базовым объектам.

Таблица 20.—- Календарно-плановые нормативы

| Тип производства | ||

| массовое | серийное | единичное и мелкосерийное |

| Такт поточной линии | Нормативный размер партии (серии) изделий | Длительность производственного цикла сборочных процессов |

| Графики режима работы поточных линий | Нормативный размер партии детали и периодичность запуска | Опережение подачи деталей на сборку |

| Заделы внутрилинейные (технологический, транспортный, оборотный и страховой) и межлинейные | Длительность производственного цикла обработки партии деталей | Длительность производственного цикла обработки партии деталей и изготовления заготовок |

| Календарные планы-графики работы производственных участков | Длительность производственного цикла изготовления изделий, сводный график запуска-выпуска изделий | |

| Заделы цикловые и складские | Объемно-календарные расчеты и корректировка сводного графика |

К наиболее распространенным системам оперативно-производственного планирования относятся: для единичного производства – позаказная и комплектно-узловая; в серийном производстве – планирование по цикловым комплектам или машинокомлектам, комплектовочным номерам, непрерывное оперативно-производственное планирование; в массовом производстве – оперативное планирование производства по ритму выпуска; для унифицированных узлов и деталей применяется система планирования «на склад».

Равномерный и ритмичный выпуск продукции предусматривает такой режим работы, когда за равные промежутки времени на рабочем месте, участке, в цехе или в целом на предприятии происходит систематический выпуск продукции равными или равномерными увеличивающимися частями в соответствии с установленным графиком работы.

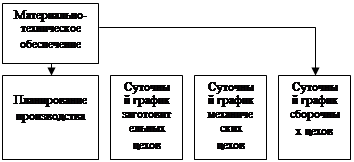

Предпосылки для ритмичной работы всех взаимосвязанных подразделений предприятия создает оперативно-производственное планирование, важной особенностью которого является органическая увязка главных направлений уровня ритмичности: планирования, технической подготовки производства и материально-технического снабжения.

Реализация двух последних направлений осуществляется через подсистему «Обеспечение суточного графика». Взаимосвязь функций в подсистеме показана на рисунок 29.

Задачей обеспечения цехов является установление такого порядка и правил выполнения технической подготовки производства и материально-технического снабжения, которые бы обеспечили выполнение суточных графиков.

| |||

|

|  |  |  | ||||||

|

Рисунок 29. – Схема обеспечения цехов

Своевременная разработка единого и суточного графиков выпуска готовой продукции позволяет работникам службы снабжения обеспечивать цехи всеми материальными и комплектующими изделиями с учетом установленного цехам опережения относительно друг друга.

Работники снабжения должны обеспечить наличие на своих складах всех нужных материалов в соответствии с потребностями цехов при их работе по суточным графикам по тем конкретным изделиям, которые выпускаются в текущем месяце.

Организует работу по оперативному управлению производством на предприятии диспетчерская служба, подчиненная одному из заместителей руководителя, состоящая на крупных и средних предприятиях, как правило, из трех уровней:

Производственно-диспетчерский отдел предприятия (ПДО), производственно-диспетчерское бюро цеха (ПДБ), плановик участка.

Оперативное планирование осуществляется как в общезаводском масштабе, так и в рамках отдельных цехов, в связи с чем оно делится на меж- и внутрицеховое.

Межцеховое оперативное планирование включает установление цехам взаимосвязанных производственных заданий, вытекающих из производственной программы предприятия, и координацию работы цехов по ее выполнению. Межцеховоеоперативное планирование осуществляется ПДО или планово-производственным отделом (ППО).

Внутрицеховое оперативное планирование охватывает организацию выполнения производственных заданий, установленных цеху, путем их доведения до производственных участков и рабочих мест; разработку календарных планов-графиков и оперативных заданий на короткие отрезки времени (декадные, недельные, сменно-суточные), а также текущую работу по оперативной подготовке производства, оперативному контролю и регулированию хода производства. Эту работу выполняют ПДБ цехов, мастера и плановики участков.

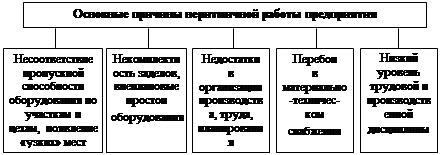

Основные причины неритмичной работы предприятия приведены на рисунке30.

|

Рисунок 30. - Основные причины неритмичной работы предприятия

Для характеристики ритмичности производства применяются показатели, которые приведены ниже.

Доля выпуска продукции за декаду по отношению к месячному объему рассчитывается по формуле

, (36)

, (36)

где Рд — доля выпуска продукции за декаду по отношению к месячному объему, %;

Ад — выпуск продукции за декаду в стоимостном или натуральном выражении, р. или шт.;

Ам — то же за месяц.

Коэффициент ритмичности выпуска продукции за определенный период времени (Критм) определяется следующим образом:

, (37)

, (37)

где Афз — фактический (зачетный) выпуск продукции за определенный период времени (при перевыполнении планового задания фактический выпуск принимается равным плановому);

Ап — плановое задание за тот же (отчетный) период.

Коэффициент ритмичности может принимать значения меньше или равным единице.

Вопросы для самоконтроля и обсуждения

1. Понятие оперативного управления и ритмичности производства, равномерного выпуска продукции.

2. Какие показатели используются на практике для оценки ритмичности производства? Какова методика их расчета?

3. Основные причины и последствия неритмичной работы предприятия.

4. Какова роль диспетчирования в системе оперативного управления производством?

5. Сущность систем оперативно-производственного планирования (позаказная, по комплектовочным номерам, по заделам, непрерывного производственного планирования).

Тесты

Выберите правильный вариант ответа из предложенных ниже вариантов.

7.1 Оперативно-производственное управление на предприятии заключается:

а) только в разработке конкретных производственных заданий на год, квартал, месяц подразделениям предприятия;

б) в разработке конкретных производственных заданий на год подразделениям предприятия и в оперативном регулировании хода производства;

в) в разработке конкретных производственных заданий на месяц, декаду, сутки как для предприятия в целом, так и его подразделениям;

г) в планировании, организации работ по выполнению производственных заданий и в диспетчировании ;

7.2. Что не относится к оперативно-производственному планированию?

а) разработка годового (квартального) плана материально-технического снабжения предприятия;

б) распределение годовой (квартальной) программы выпуска продукции по месяцам;

в) разработка месячных, декадных производственных и сменно-суточных заданий для цехов;

г) разработка месячных, декадных производственных и сменно-суточных заданий для участков и рабочих мест.

7.3 Что включает межцеховое оперативное планирование?

а) только доведение до производственных участков и рабочих мест производственных заданий и разработку календарных планов-графиков (декадные, недельные сменно-суточные);

б) то же, что и вариант ответа а), а также текущую работу по оперативной подготовке производства, оперативному контролю и регулированию хода производства;

в) только установление цехам взаимосвязанных производственных заданий, вытекающих из производственной программы предприятия;

г) то же, что и вариант ответа в),а также координацию работы цехов по выполнению этой программы.

7.4 Что включает внутрицеховое планирование?

а) только доведение до производственных участков и рабочих мест производственных заданий и разработку календарных планов-графиков (декадные, недельные, сменно-суточные);

б) то же, что и вариант ответа а), а также текущую работу по оперативной подготовке производства, оперативному контролю и регулированию хода производства;

в) только установление цехам взаимосвязанных производственных заданий, вытекающих из производственной программы предприятия;

г) то же, что и вариант ответа в), а также координацию работы цехов по выполнению этой программы.

7.5 Назовите систему оперативно-производственного планирования характерную для массового производства:

а) по ритму выпуска;

б) по комплектовочным номерам;

в) по цикловым комплектам;

г) « на склад».

7.6 Какую величину может принимать коэффициент ритмичности:

а) равен двум;

б) равен нулю;

в) больше единицы;

г) меньше и равен единице.

7.7. Диспетчирование включает:

а) оперативный учет производства;

б) контроль и анализ хода производства;

в) регулирование хода производства;

г) все вышеназванное.

7.8 Назовите систему оперативно-производственного планирования, характерную для единичного типа производства:

а) по заказам;

б) по комплектовочным номерам;

в) по цикловым комплектам;

г) « на склад».

7.9 Назовите календарно-плановые нормативы для массового типа производства.

а) нормативный размер партии деталей и периодичность запуска, заделы цикловые и складские;

б) такт поточной линии, графики режима работы поточных линий, заделы внутрилинейные и межлинейные;

в) длительность производственного цикла изготовления изделий, сводный график запуска-выпуска, объемно-календарные расчеты;

г) такт поточной линии, нормативный размер партии деталей и длительность производственного цикла изготовления изделий.

7.10 Коэффициент ритмичности определяется по формуле:

а)  =

=  ;

;

б)  =

=  ;

;

в)  =

=  ;

;

г)  =

=  ,

,

где Ап – плановое задание по выпуску продукции за определенный (плановый) период;

Аф – фактический выпуск продукции за тот же период;

Афз – (зачетный) выпуск продукции за тот же период времени.

Задачи

Пример решения задачи по теме №7.

Условие задачи: Участку доведен месячный план выпуска изделий в количестве 300 шт. В месяце 20 рабочих дней: в первой декаде – 5 рабочих дней, во второй - 7, в третьей – 8 рабочих дней. Фактический выпуск продукции по декадам составил: в первую декаду – 75 шт., во вторую – 100, в третью – 125 шт.

Определить долю выпуска продукции по декадам и коэффициент ритмичности выпуска продукции участкам за каждую декаду и в целом за месяц.

Решение задачи:

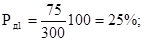

Определим долю выпуска продукции участком по декадам:

· За 1-ю декаду

· За 2-ю декаду

· За 3-ю декаду

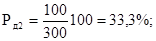

Далее, для определения коэффициента ритмичности выпуска продукции участком за каждую декаду. Сначала определяется плановое задание участка на каждый день месяца:

300 шт: 20 раб. дней = 15 шт

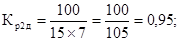

Рассчитаем коэффициент ритмичности участка за 1,2,3 – декады:

Относительно третьей декады, следует уточнить следующее:

План на 3-ю декаду составляет 15 х 8 = 120 шт., а фактическое выполнение производственных заданий — 125 шт.

В этом случае для расчета применяют фактический объем выполненной работы в пределах плана.

В таком случае,

Выводы: Расчет коэффициента ритмичности с учетом количества рабочих мест в каждой декаде месяца позволяет более ответственно оценить степень ритмичности работы производственного участка.

Задача 7.1.Работа пошивочного участка обувной фабрики в 1-й декаде текущего года отражена в табл. 21.

Таблица 21. — Исходные данные

| Показатели | Дни декады | |||||||||

| 1-й | 2-й | 3-й | 4-й | 5-й | 6-й | 7-й | 8-й | 9-й | 10-й | |

| Изготовлено мужских ботинок, пар | 1098 | 1182 | 1192 | 1196 | 1200 | — | — | 1194 | 1208 | 1298 |

Плановое задание на каждый рабочий день составляет 1196 пар мужских ботинок.

Рассчитайте коэффициент ритмичности выпуска продукции за декаду.

Задача 7.2.Швейному цеху дано плановое задание выпуска продукции на I квартал текущего года на сумму 2160 тыс. р. Фактический выпуск продукции по декадам в течение квартала приведен в табл. 22.

Таблица 22. — Исходные данные, тыс. р.

| Месяцы квартала | Декады | ||

| 1-я | 2-я | 3-я | |

| Январь Февраль Март | 215,6 220,7 219,8 | 237,2 223,4 245,9 | 280,2 235,9 285,3 |

Исходя из вышеприведенной информации рассчитайте следующее:

¨ плановое задание на декаду, если в квартале 69 рабочих дней;

¨ коэффициент ритмичности производства за квартал и по месяцам;

¨ долю выпуска продукции за декаду по отношению к месячному объему;

¨ объем возможного дополнительного выпуска продукции за квартал при условии работы в 1-ю декаду каждого месяца на уровне 3-й декады.

Л.: [7], [10], [12], [32], [41], [44].

Тема 8. ОРГАНИЗАЦИЯ ПОДГОТОВКИ ПРОИЗВОДСТВА К ВЫПУСКУ НОВОЙ ПРОДУКЦИИ

Основные понятия и формулы

Компании мирового класса, чтобы удержаться на высококонкурентных рынках, должны производить товары по цене и качеству, соответствующие покупательскому спросу, а также своевременно обновлять их, следуя возрастающим и изменяющимся требованиям потребителей.

Создание новых видов продукции осуществляется в процессе подготовки производства, которая протекает вне рамок производственного процесса, и является единовременным актом, осуществляемым при переходе предприятия на выпуск новой продукции.

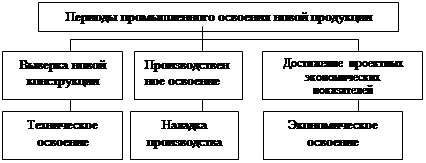

Научно-техническая (комплексная) подготовка производства новых изделий представляет собой комплекс взаимосвязанных мероприятий, включающий проведение научных исследований, проектирование продукции, разработку технологических процессов и методов производства, проектирование, изготовление оборудования и оснастки, организационно-экономическую подготовку производства, освоение проектной мощности (рис.31).

Цель научно-технической (комплексной) подготовки производства заключается в обеспечении способности предприятия адаптироваться к инновационным процессам.

Под инновациями понимаются вновь созданные или усовершенствованные разработки во всех областях знаний (технике, технологии, товарах, услугах, организации производства и управления), впервые используемые в практической деятельности.

Внедрение инноваций нарушает внутреннее равновесие производства, но создает экономическую основу для его перехода в новое качество, а именно: в новое равновесное состояние.

Чем быстрее осуществляется инновационный процесс, тем выше вероятность того, что инновация принесет положительные результаты.

В современной теории инноватики выделяют понятие «жизненный цикл продукции».

Жизненный цикл инновации – продукта состоит из четырех фаз: исследовательской, технической подготовки, стабилизации объемов производства промышленной продукции и снижения объемов производства промышленной продукции и снижения объемов производства и продаж. Каждая инновация – продукт (поколение техники) проходит в своем развитии обособленный жизненный цикл. В рыночных условиях по мере старения продукта происходит снижение экономических результатов. Это и побуждает к внедрению новых инноваций.

|

|

|

|

|

|

|  |  |  |

Рисунок 31.— Классификационная схема этапов подготовки производства к выпуску новой продукции

Содержание и объем проектно-конструкторской и технологической подготовки производства в основном зависят от цели ее проведения (модернизация существующей или разработка новой продукции), типа производства, сложности и характера продукции.

Результаты проектно-конструкторской и подготовки оформляются в виде технической документации – чертежей, рецептур химической продукции, спецификаций материалов, деталей и узлов, образцов готовой продукции, технологической – в виде маршрутных и технологических карт.

Основными этапами разработки конструкторской документации при разработке новых и модернизации производившихся изделий являются:

разработка технического задания;

разработка технического предложения;

составление эскизного проекта;

разработка технического проекта;

разработка рабочей документации на опытные образцы, установочные серии для серийного или массового производства.

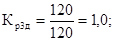

В процессе освоения выпуска новых видов продукции выделяют техническое, производственное и экономическое освоение (рисунок 32).

Началом технического освоения считается получение производственным подразделением технической документации и опытного образца изделия одновременно с заданием приступить к его промышленному изготовлению, а окончанием – достижение технических параметров конструкции, определенных стандартов или техническими условиями.

|

Рисунок 32. - Периоды освоения промышленного производства новой продукции

Производственное освоение осуществляется в процессе наладки производства и завершается в условиях, когда все производственные звенья предприятия обеспечивают выполнение установленных объемов выпуска продукции при заданном качестве и необходимой устойчивого производства. В период производственного освоения устраняются «узкие» места, рабочие в полной мере осваивают трудовые операции, стабилизируется загрузка оборудования и рабочей силы.

Экономическое освоение производства новой продукции предполагает достижение основных проектных экономических показателей выпуска изделий. Как правило, затраты на производство первых изделий в несколько раз превышают затраты на серийно выпускаемую продукцию. В последующем происходит резкое снижение этих затрат. Однако с течением времени темпы снижения замедляются и затем становятся незначительными.

Существуют две основные формы перехода на выпуск новых изделий: с остановкой и без остановки производства. В каждой из этих форм выделяются последовательный, параллельный и параллельно-последовательный методы.

Последовательный метод перехода характеризуется тем, что производство новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства.

Выделяют прерывно - последовательный и непрерывно - последовательный варианты этого метода. При прерывно – последовательном методе после прекращения выпуска старого изделия С на тех же производственных площадях выполняются работы по перепланировке и монтажу технологического оборудования и транспортных средств, а по их завершении начинается освоение производства нового изделия Н (рис.33а). Продолжительность этих работ и определяет величину времени остановки производства - DТ, в течение которого отсутствует выпуска как новых, так как потери в суммарном выпуске продукции здесь самые высокие. Их долго не удается компенсировать, что не позволяет использовать прерывно-последовательный метод в практике освоения новых изделий.

Непрерывно-последовательный вариант последовательного метода характеризуется тем, что выпуск осваиваемого изделия начинается сразу же после прекращения выпуска изделия, снимаемого с производства, т.е. DТ = 0 (рис.33б). Хотя при этом и возникают потери

N а N б

Проектный выпуск изделия H Проектный выпуск изделия Н

Проектный выпуск изделия H Проектный выпуск изделия Н

| |||

| |||

Изделие C

Изделие C

Изделие H

Изделие H

DТ

Изделие H

Изделие H

| |||

| |||

Время T Время T

Рисунок 33. – Последовательный метод перехода на выпуск нового изделия: а – прерывно-последовательный; б – непрерывно-последовательный

в суммарном выпуске изделий, но они могут быть сведены к минимуму за счет высоких темпов нарастания выпуска осваиваемого изделия. Здесь требуется высокая степень законченности работ по технологической подготовке производства нового изделия к началу его освоения.

Параллельный метод перехода характеризуется тем, что одновременно с сокращением объемов производства старой продукции происходит нарастание выпуска новой. Продолжительность времени совмещения выпуска снимаемой с производства продукции и вновь осваиваемой может быть различной. Этот метод наиболее часто применяется в машиностроении как в массовом, так и в серийном производстве.

Основное его преимущество по сравнению с последовательным методом состоит в том, что удается значительно сократить потери в суммарном выпуске продукции при освоении нового изделия.

При параллельно-последовательном методе перехода на предприятии создаются дополнительные мощности, на которых начинается освоение нового изделия. Отрабатываются технологические процессы, проводится квалификационная подготовка персонала, организуется выпуск первых партий новой продукции. В этот начальный период освоения в основном производстве продолжается выпуск изделий, подлежащих замене. После завершения начального периода освоения происходит кратковременная остановка как в основном производстве, так и на дополнительный участках, в течение которой осуществляется перепланировка оборудования: оборудование дополнительных участков передается в цехи основного производства. По завершении этих работ в основном производстве организуется выпуск новой продукции.

Параллельно-последовательный метод широко применяется в условиях массового производства при освоении новой продукции, существенно отличающейся по конструкции от снимаемой. Недостатком этого метода являются очевидные потери в суммарном выпуске продукции за время остановки производства и в начале последующего периода освоения нового изделия в цехах. Кроме того, требуются дополнительные площади для организации временных участков. Однако проведение начального этапа освоения на дополнительных участках позволяет обеспечить высокие темпы нарастания выпуска нового изделия.

Новые товары, услуги в процессе создания подвергаются эргономической экспертизе.

Эргономика – наука, изучающая человека и его деятельность в условиях современного производства с целью оптимизации орудий, условий и процесса труда. Главными целями эргономики являются безопасность труда, повышение эффективности системы «человек – техника – среда»; комфортность (удовлетворенность человека результатами своего труда и обеспечение условий для развития личности человека в процессе труда.)

Эргономические требования к промышленному изделию – это требования к размерам, формам, цвету изделия и элементам его конструкции, к их взаимному расположению, которые обуславливаются эргономическими свойствами человека и устанавливаются с целью оптимизации его деятельности.

К задачам научно-технической (комплексной) подготовки производства относятся следующие:

· обеспечение непрерывного технологического прогресса во всех отраслях народного хозяйства путем создания наиболее совершенных конструкций машин и технологических процессов изготовления продукции;

· максимальное удовлетворение потребностей населения и других потребителей благодаря выпуску разнообразных товаров;

· всемерное сокращение длительности, трудоемкости и стоимости всех работ по подготовке производства.

· координирует научно-техническую (комплексную) подготовку производства к выпуску новой продукции главный инженер (технический) директор предприятия. Непосредственными исполнителями всех работ по технической подготовке производства являются службы главного конструктора и главного технолога.

Для определения нормативов, связанных с конструкторской подготовкой, классификация продукции производится следующим образом:

· по степени новизны (I группа – продукция без существенных конструктивных изменений, ей присваивается коэффициент, равный 1 (k = 1); II группа – продукция с использованием базовой модели и значительным удельным весом унифицированных деталей (k = 1,2); III группа – продукция, которая требует новых разработок с новыми размерными данными (k = 1,3); IV группа – новая по конструктивному выполнению продукция (k = 1,5); V группа – принципиально новая продукция (k = 1,7));

· по степени сложности конструкции (она включает также пять групп от А(самых простых конструкций) до Д (самых сложных конструкций)).

В конструкцию новых машин входят оригинальные, унифицированные и нормализованные детали. Наибольших затрат труда при проектировании требуют оригинальные детали (k0), которые принимаются при расчете трудоемкости за единицу. Остальные приравниваются к ним при помощи коэффициентов: для покупных kn = 0,5, унифицированных ky = 0,25, нормализованных kн = 0,2.

Нормативы трудоемкости устанавливают на одну оригинальную (условную) деталь в нормо-часах. Они приведены в таблице 23.

Таблица 23.—Примерные нормативы трудоемкости проектирования условной детали, нормо-часов

| Группа сложности | Значение нормативов трудоемкости проектирования |

| А | 4,3 |

| Б | 5,1 |

| В | 6,9 |

| Г | 9,7 |

| Д | 12,9 |

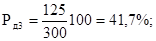

Для расчета общей трудоемкости проектирования (Т) определяют трудоемкость проектирования одной условной детали (t) с учетом степени новизны (Кн) и умножают ее на количество условных деталей (Пу) следующим образом:

Т =

(38)

(38)

Коэффициент оснащенности (Косн) представляет собой число предметов оснастки, приходящихся на одну оригинальную деталь, и определяется по формуле

Косн =  , (39)

, (39)

где Кос – количество спроектированной изготовленной оснастки и специального инструмента;

Кдет – общее количество оригинальных деталей.

Трудоемкость проектируемой оснастки (Тпр ос) определяется по формуле

Тпр ос =

, (40)

, (40)

где Тср – средняя трудоемкость проектируемой оснастки.

Необходимое количество конструкторов (Rкон) рассматривается следующим образом:

Rкон =  , (41)

, (41)

где Q – общая трудоемкость проектируемой оснастки, нормо-ч;

А – затраты времени на дополнительные работы, нормо-ч;

Фд – действительный фонд работы одного конструктора, ч.

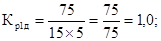

При оценке экономической эффективности варианта технологического процесса можно ограничиться технологичской себестоимостью, представляющей собой сумму издержек производства по тем статьям, по которым они различны для сопоставляемых вариантов.

Все затраты, которые учитываются в технологической себестоимости, можно представить как сумму условно-постоянных (Sс) и условно-переменных (

. Технологическая себестоимость (Sm) годового объема производства (N) для конкретного варианта рассчитывается по формуле

. Технологическая себестоимость (Sm) годового объема производства (N) для конкретного варианта рассчитывается по формуле

Sm =

. (42)

. (42)

В основе оценки лежит определение технологической себестоимости для каждого из сравнительных вариантов и установление такого годового объема производства, который служит границей их экономически целесообразного применения. Эффективен тот вариант, при котором технологическая себестоимость меньше.

Вопросы для самоконтроля и обсуждения

1. Какова сущность и задачи научно-технической (комплексной) подготовки производства?

2. Содержание и этапы проектно-конструкторской подготовки производства.

3. Какие основные задачи и содержание технологической подготовки производства?

4. В чем заключается сущность организационно- экономической подготовки производства?

5. Эргонометрические требования к технической подготовке производства.

6. В чем заключается технико-экономическое обоснование выбора технологических процессов?

7. Основные направления ускорения технической подготовки производства.

Темы рефератов

1. Внедрение инноваций как фактор повышения конкурентоспособности предприятий.

2. Проблемы достижения эффективности инновационной деятельности на предприятии Республики Беларусь.

Дата добавления: 2016-01-29; просмотров: 7700;