Просеивающие поверхности

В качестве рабочих просеивающих поверхностей в производственных условиях применяются колосниковые решетки, штампованные, литые и сварные решета, проволочные и резиновые сита (рис. 2.1).

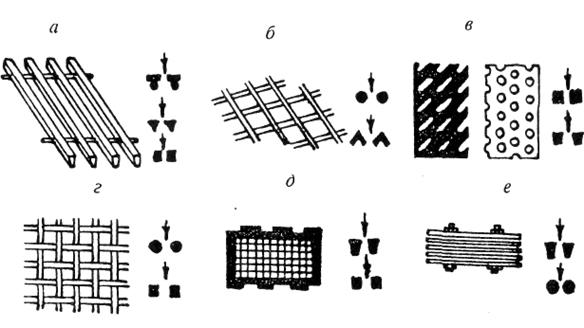

Рис. 2.1. Просеивающие поверхности грохотов:

а — металлические щелевидные или колосниковые решетки (живое сечение 40-70%); б — сварные металлические решета (живое сечение 50-70%); в — металлические штампованные сита и решета (живое сечение 35-40%); г — тканые сита из металлической проволоки, синтетического волокна или комбинированные (живое сечение 40-60%); д — литые секционные резиновые или синтетические сита (живое сечение 40-70%); е — шпальтовые металлические сита (живое сечение 8-40%);

Просеивающие поверхности характеризуются коэффициентом живого сечения SС — отношением площади отверстий сита (площади живого сечения) к общей его площади. Сита с мелкими ячейками принято характеризовать их плотностью Кс, %, т. е. отношением площади, занимаемой проволокой, к общей площади сита:

(2.4)

(2.4)

В зависимости от величины Кс различают сита малой (до 25 %), нормальной (25-50%), большой (50-75%) и особенно большой (свыше 75 %) плотности, Чем меньше плотность сетки, тем больше ее живое сечение, выше эффективность грохочения и производительность, однако прочность и срок службы меньше, чем у сеток большей плотности.

Преимущественно для крупного, а также среднего грохочения (по крупности от 50 до 300 мм) применяются колосниковые решетки (рис. 2.1, а). Они набираются из колосников, параллельно скрепленных между собой со строго определенными зазорами, от величины которых зависит максимальный размер зерен подрешетного продукта. Ширина зазора между колосниками обычно бывает не менее 50 мм. Наилучшим профилем сечения колосников является трапециевидный, так как при прохождении через расширяющуюся щель зерна не заклиниваются в ней. Простота изготовления, повышенная прочность и большой срок службы колосниковых решеток обусловливают широкое их распространение, особенно при крупном грохочении.

Для среднего и мелкого грохочения (по крупности от 10 до 100 мм) применяют сварные (рис. 2.1, 6) и штампованные (рис. 2.1, в) решета, представляющие собой перфорированные листы. Круглые, овальные, квадратные, прямоугольные или щелевидные отверстия располагают в решете параллельными рядами, в шахматном порядке или «в елочку». Срок службы штампованных металлических решет составляет 4-6 месяцев. Для повышения долговечности их гуммируют или полностью изготовляют из резины или резиноподобных полимерных материалов. Например, при переработке абразивных горных пород применяют литые резиновые решета преимущественно с квадратными отверстиями размером от 15 до 35 мм. Срок их службы в 10-20 раз больше, по сравнению с металлическими. Основные преимущества перфорированных решет — жесткость и большой срок службы; основной недостаток — малое живое сечение, величина которого редко превышает 40 % .

Для мелкого и среднего грохочения наиболее часто применяют тканые, плетеные, шпальтовые и струнные сита.

Тканые и плетеные сита (рис. 2.1, г) изготовляют преимущественно с квадратными и прямоугольными отверстиями размером от 100 до 0,04 мм из стальной, бронзовой, медной или никелевой проволоки. В операциях мелкого грохочения используют сита из частично рифленой или сложно рифленой проволоки. Основными достоинствами проволочных сит, по сравнению с решетами, являются большое живое сечение их и малая масса. В последние годы все большее применение находят сита (рис. 2.1, д) из резины и различных полимерных материалов (например, капроновые, капросталевые, резиновые, полиуретановые и другие сита), срок службы которых в несколько раз больше металлических.

При мелком и иногда тонком грохочении широко применяют шпалътовые сита (рис. 2.1, е), представляющие собой щелевидные сита, набираемые из проволоки круглого или стержневого трапециевидного сечения с шириной щелевидных отверстий в свету от 0,25 до 16 мм. Шпальтовые сита изготовляют обычно из нержавеющей стали, и срок службы их составляет 2-3 месяца.

При грохочении материалов с содержанием значительного количества глинистого материала повышенной влажности находят применение струнные сита, просеивающая поверхность которых образуется из стальной проволоки или резиновых нитей, натянутых по всей длине грохота. Постоянство размеров щелей просеивающей поверхности обеспечивается установкой поперечных резиновых гребенчатых планок или промежуточных стержней.

Для рассева материалов с повышенной влажностью производят также ряд сит специальных конструкций. Эффективность рассева на них достигается в основном вследствие самоочистки ячеек при колебаниях элементов сита относительно друг друга. Сита могут быть набраны, например, из расположенных в одной плоскости двух проволочных систем, независимых друг от друга, но скрепленных между собой виброэлементами из резинометаллического соединения. Свободные колебания проволок и систем относительно друг друга предотвращают залипание просеивающей поверхности.

Дата добавления: 2016-01-26; просмотров: 1331;