Закономерности и эффективность грохочения

Основным показателем грохочения является его эффективность Ег(%), характеризующая точность разделения материала по крупности. Численно она определяется отношением количества подрешетного продукта к общему количеству его в исходном продукте, т. е. представляет собой извлечение нижнего класса в подрешетный продукт.

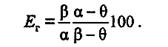

Если обозначим через α, β и Θ содержание нижнего класса соответственно в исходном, подрешетном и надрешетном продуктах, то на основании уравнения

эффективность грохочения можно рассчитать по следующей формуле:

(2.1)

(2.1)

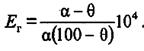

В случае, когда зерна крупнее заданного размера не попадают в подрешетный продукт и β = 100%, получаем:

(2.2)

(2.2)

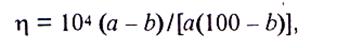

Так как в производственных условиях непосредственное определение массы полученного подрешетного продукта затруднено, на практике пользуются другой формулой для расчета эффективности (или КПД) грохочения:

где η — КПД грохочения, %; а и b — содержание нижнего класса соответственно в исходном и надрешетном продукте, % .

Значения а и b определяют на основании тщательного рассева проб исходного материала и надрешетпого продукта, проведенного на ситах с тем же размером и формой отверстий, что и на сите грохота.

Основными показателями работы грохота являются его производительность и эффективность грохочения. Эти показатели всегда взаимосвязаны. Производительность различных грохотов можно сравнивать при условии, что они обусловливают одинаковую эффективность грохочения. Обычно считается, что от ширины грохота зависит его производительность, а от длины — эффективность грохочения.

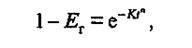

При грохочении сыпучего материала эффективность грохочения зависит от продолжительности рассева С.

(2.3)

(2.3)

где е — основание натуральных логарифмов; К и п — параметры, характеризующие грохотимость материала.

Поэтому увеличение производительности грохота, приводящее к уменьшению продолжительности рассева материала, сопровождается понижением эффективности грохочения.

На эффективность грохочения значительное влияние оказывают также гранулометрический состав и влажность исходного материала, размер и форма отверстий сит на грохоте, частота и амплитуда колебаний просеивающей поверхности, угол наклона сита и угол подбрасывания материала, способ грохочения.

Эффективность грохочения возрастает с увеличением содержания подрешетного продукта в исходном материале и при значениях его 60-80 % становится максимальной. Наличие в исходном материале так называемых «трудных» зерен, имеющих размер, близкий к размеру отверстия сита, и вызывающих их забивку, понижает эффективность грохочения.

Влажность исходного материала (содержание внешней влаги) весьма значительно ухудшает эффективность грохочения, особенно мелких материалов. Для повышения ее при грохочении глинистых влажных материалов применяют их подсушку горячим воздухом или подогрев сит токами высокой частоты. Однако при повышенном содержании влаги в исходном материале мелкие зерна слипаются в крупные агрегаты и разделить их при сухом грохочении с достаточной эффективностью не удается. В таких случаях предусматривается мокрое грохочение, при котором вода подается на грохот вместе с исходным материалом.

При оценке эффективности грохочения углей рекомендуется пользоваться номограммой, учитывающей производительность грохота, засорение надрешетного продукта нижним классом, содержание нижнего класса в исходном материале и размер отверстий сита. При этом производительность грохотов уменьшается прямо пропорционально размеру отверстий просеивающей поверхности.

Производительность грохотов в общем случае зависит от удельной нагрузки (6-25 т/м2ч), площади сита, насыпной плотности материала и коэффициентов, учитывающих влажность исходного материала, режим работы грохота, размер и форму отверстий просеивающей поверхности.

Дата добавления: 2016-01-26; просмотров: 1131;