Сущность ультразвукового контроля

Ультразвуковой метод дефектоскопии основан на принципе приема ультразвуковых импульсов, отраженных от дефекта внутри металла. Принцип действия импульсного ультразвукового дефектоскопа заключается в следующем.

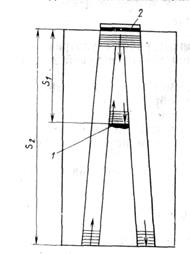

На поверхности детали устанавливают пьезоэлектрический вибратор (щуп) с пластинкой титаната бария (или кварца), электрически связанной с прибором (рис. 1). Пластинка титаната бария (кварца) возбуждается электрическими импульсами высокой частоты на короткий промежуток времени (1—3 мкс). Вследствие явления обратного пьезоэффекта пластинка титаната бария (кварца) излучает ультразвуковой импульс, который проходит в металл. Отраженный от дефекта и от дна ультразвуковой импульс частично возвращается обратном направлении и попадает на пьезоэлектрический вибратор, который теперь служит приемником. Вследствие явления прямого пьезоэффекта титаната бария (кварца) пластинка преобразует ультразвуковые (т. е. механические импульсы в электрические которые усиливаются и регистрируются на экране индикатора.

Рис. 1. Схема прохождения ультразвукового импульса:

1-дефект; 2 - пьезоэлектрический вибратор

Индикатором в дефектоскопе служит электроннолучевая трубка, на экран которой с помощью специального развертывающего устройства возникает временная диаграмма, соответствующая распространинию ультразвукового импульса в металле. Горизонтальная линия на экране индикатора представляє собой ось времени. Ее начало совпадает с временем посылки импульса в металл, а конец — с временем возвращения к вибратору ультразвукового импульса отраженного от дна образца, так как ультразвук распространяется в данном металле с постоянной скоростью

,

,

где v — скорость звука; S — расстояние; τ — время.

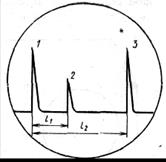

Время распространения прямо пропорционально пройденному пути, т. е. длина горизонтальной оси времени на экране индикатора представляет масштабно изображение контролируемой длины. Очевидно, что время, необходимое для распространения ультразвукового импульса, отраженного от дефекта, будет меньше времени распространения импульса, отраженного от дна детали, поэтому дефект, находящийся внутри металла и отразившийся ультразвук, будет зарегистрирован на экране индикатора в виде четко выраженного всплеска импульса (рис. 2). Расстояние  между начальным импульсом и импульсом, отраженным от дефекта, соответствует глубине залегания дефекта. Посылка ультразвукового импульса в металл производится периодически (много раз в секунду). Развертывающее устройство работает синхронно с передающим, так что каждая последующая картина на экране индикатора точно совпадает с предыдущей.

между начальным импульсом и импульсом, отраженным от дефекта, соответствует глубине залегания дефекта. Посылка ультразвукового импульса в металл производится периодически (много раз в секунду). Развертывающее устройство работает синхронно с передающим, так что каждая последующая картина на экране индикатора точно совпадает с предыдущей.

Рис. 2. Картина распределения импульсов на электронно-лучевой трубе при обнаружения дефекта:

1 — начальный импульс; 2 — импульс, отраженный от дефекта; 3 — импульс, отраженный от дна образца (донный импульс)

Дата добавления: 2016-01-20; просмотров: 3935;