Ультразвуковой метод контроля

Основы ультразвукового метода. Метод основан на способности ультразвуковых колебаний отражаться от поверхности внутренних неоднородностей среды.

Ультразвуковые колебания (УЗК) представляют собой упругие колебания с частотой, лежащей выше предела слышимости.

Обладая всеми свойствами звуковых колебаний, УЗК благодаря повышенной частоте имеют и некоторые специфические свойства: с повышением частоты увеличивается направленность УЗК и при частотах порядка мегагерц угол раскрытия пучка УЗК столь мал, что к нему можно применить понятие «ультразвуковой луч». Это оправдывается и тем, что законы распространения УЗК (преломление, отражение, дифракция) аналогичны законам геометрической оптики.

Благодаря своей направленности, способности проникать в металл на большую глубину и высокому коэффициенту отражения от границы металл — воздух УЗК могут быть применены для выявления дефектов в металлах.

Методика контроля импульсным эхо-методом. Контролю удобнее подвергать полуфабрикаты и детали несложной формы (плоскопараллельные и тела вращения). Поверхности детали, с которых предполагается проводить прозву-чивание, следует обработать со степенью чистоты, соответствующей чистовой обточке на токарном станке, и смазать тонким слоем минерального масла.

Выбор рабочей частоты УЗК зависит в основном от следующих факторов: а) чистоты обработки поверхности; б) величины зерна; в) наличия в металле мелкой рассеянной пористости; г) наличия в сплаве структурных составляющих, резко отличающихся по упругим свойствам и плотности от основы, например графит в чугуне, свинец в свинцовистой бронзе и др.

Чем выше частота, тем более мелкие дефекты и неоднородности могут быть обнаружены; однако с повышением частоты затрудняются ввод УЗК в металл и расшифровка показаний, поскольку мелкие неоднородности металла, не являющиеся достаточно серьезными дефектами, при высоких частотах дают свои эхо-сигналы.

Практика показывает, что большая часть задач, возникающих в производственных условиях, решается .при пользовании частотами от 0,5 до 5,0 Мгц.

Для проведения контроля искательные головки прикладывают к поверхности изделия и, постепенно перемещая их, наблюдают за экране. При этом можно осуществить надежный контроль изделия на наличие дефектов и определить их координаты.

Одним из наиболее универсальных дефектоскопов является прибор типа В4-7И. Он работает на частотах 0,7; 1,5; 2,5 и 4,0 Мгц с одной совмещенной или с двумя раздельными головками с пьезоэлементами из кварца и титаната бария. Прибор позволяет с помощью специального электронного устройства «лубинномера» определять расстояние от поверхности ввода УЗК до отражающей поверхности.

Контроль внутренних дефектов осуществляется путем ввода УЗК в изделие и регистрации отраженных волн.

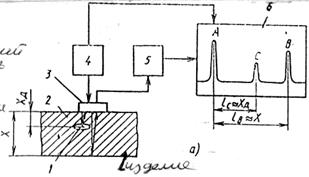

1. дефект; 2. изделие; 3. акустический преобразователь; 4. генератор импульсов; 5. блок усиления и развертки; 6. электроннолучевая трубка.

Импульс: А – зондирующий импульс; В – донный эхо импульс; С – эхо импульс дефекта; X – толщина изделия; XД – глубина залегания дефекта.

Электрический сигнал от генератора импульса 4 поступает на электроакустический преобразователь 3, где он преобразуется в УЗК и электронно лучевую трубку на которой формируется начальный зондирующий импульс А УЗК – пройдя расстояние X (толщина изделия) отражается от противоположной стороны поверхности изделия и вновь воспринимаются преобразователем в котором преобразуются в электрический сигнал. Сигнал проходя через блок усилителя и развертки поступает на экран т. е. где формируется донный эхо импульс В. Отраженный от дефекта УЗК формируют эхо импульс С.

Чувствительность и область применения. Импульсным ультразвуковым методом удается выявлять дефекты весьма малых размеров (площадью в несколько квадратных миллиметров) на глубине до нескольких метров в изделиях не-сложной формы. В ряде случаев могут быть выявлены дефекты сварного шва.

Контролю могут подвергаться детали значительных габаритов — порядка нескольких метров. При этом, однако, следует помнить, что чувствительность метода быстро падает с увеличением глубины залегания дефекта — при прочих равных условиях глубоколежащие дефекты обнаруживаются лишь в случае, если отражающая поверхность их достаточно велика. Кроме того, чувствительность метода ограничена также и по минимуму — в непосредственной близости от поверхности ввода УЗК (на глубине 3—6 мм) дефекты не могут быть обнаружены из-за наложения отраженного от дефекта эхо-сигнала на посылаемый («мертвая зона»).

Применение метода затруднительно также при сложности формы изделия (фасонное литье), грубой поверхности, резкой гетерогенности сплава.

Контроль поверхностных и подповерхностныхдефектов возможен благодаря возбуждению в неконтролируемом изделии.

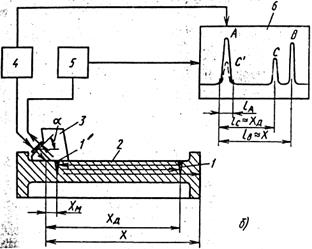

Схема эхоимпульсного контроля.

1-1.́ – поверхностные дефекты; 2. – изделие; 3. – электроакустический преобразователь; А – зондирование импульса; В – торцовой импульс; С – эхоимпульс от дефекта 1; С́ – эхоимпульс от дефекта 1́

Поверхностная волна проходит вдоль всего изделия, отражается и возвращается в виде эхосигнала на преобразователь. При эхо методе в изделии имеется часть объема в котором дефекты не выявляются. Это так называемая мертвая зона. Если на этом участке расположен дефект выявить его практически невозможно т. к. сигнал от него С́ сливается с зондирующим сигналом А.

Автоматизация контроля при контактном способе ввода УЗК в изделие (через тонкий слой контактной смазки) может быть осуществлена с помощью автоматических сигнализаторов дефекта. Однако наибольший эффект .автоматизация дает при работе по иммерсионному варианту импульсного эхо-метода, который к тому же позволяет в значительной степени преодолеть затруднения, связанные со сложностью формы и наличием грубой поверхности.

При работе по этому варианту искательные головки и контролируемое изделие полностью погружены в жидкость (большей частью — вода, иногда масло), причем зазор между искательной головкой и поверхностью изделия составляет несколько сантиметров.

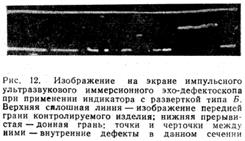

Использование такого погружения представляет особые выгоды. Это связано прежде всего с тем, что отпадают проблемы акустического контакта и износоустойчивости искательных головок; контакт получается постоянным и весьма надежным, в результате чего теряет свое значение донный сигнал как основной индикатор надежности акустического контакта и появляется возможность ввода УЗК в изделие под любым углам к поверхности. Вследствие этого можно снизить требования к чистоте обработки поверхности изделия, так как колебания вводятся достаточно эффективно в изделие с грубой поверхностью (например, в необработанную поковку). При достаточной мощности зондирующего импульса можно поэтому использовать УЗК значительно более высоких частот — порядка 20—25 Мгц, что в свою очередь приводит к повышению чувствительности и разрешающей способности метода. При иммерсионном варианте значительно облегчается запись показаний дефектоскопа, а применение в осциллоскопическом индикаторе электронно-лучевой трубки с большой длительностью послесвечения и развертки позволяет видеть на экране изображение контуров контролируемого изделия и дефектов в прозвучиваемом сечении.

Теневой метод

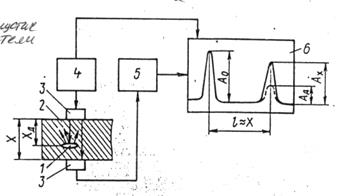

Основан на уменьшении амплитуды прошедшей волны под влиянием дефекта осуществляется путем ввода УЗК в деталь и регистрации прошедших через нее ультразвуковых волн с противоположной стороны строго против места ввода.

Рис. 1. Схема УЗК теневым методом 1. – дефект; 2 – тело; 3. – электроакустические преобразователи; 4 – генератор импульса; 5 – блок усиления и развертки

А – зондирующий импульс; Аx – импульс после выхода из изделия; Ад – импульс при наличие дефекта.

На контролируемое изделие с двух сторон устанавливается электроакустические преобразователи. К верхнему зондирующему преобразователю от генератора подается электрический сигнал, который преобразуется вУЗКолебания. При прохождении УЗК через изделие интенсивность колебания из-за рассеивания и поглощения будет уменьшаться. Поэтому на экране ЭЛТ будут видны 2 импульса. Слева зондирующий, ас права с амплитудой Аx соответствующий интенсивности УЗК после выхода из изделия.

Для контроля требуется доступ к изделию с обеих сторон. Ввод УЗК в изделие обычно осуществляется через жидкость, т. е. иммерсионным методом.

В настоящее время теневой метод используется главным образом для контроля качества металлических изделий простей формы (листы, многослойные диски, трубы, подшипники).

Дата добавления: 2016-01-20; просмотров: 10655;